浅谈泄洪洞高速水流区边墙低坍落度混凝土浇筑质量控制

(中国水利水电第五工程局有限公司,成都,610066)

1 工程概况

白鹤滩水电站布置3条泄洪洞,均布置在左岸,从左向右依次为1#泄洪洞、2#泄洪洞、3#泄洪洞。3条泄洪洞最大总泄流量为12250m3/s,约占总泄量的30%。泄洪洞全洞无压,平面上呈直线布置,洞身段由上平段和龙落尾段组成。泄洪洞上平段设计坡度为1.5‰,城门洞形,最大流速达到29m/s,全洞全断面进行钢筋混凝土衬砌,衬砌分A、B、C、D四种断面,衬砌厚度分别为1.0m、1.2m、1.5m、2.5m,衬砌后断面尺寸为15m×18m(宽×高)。边墙混凝土为C9040W10F150,二级配温控混凝土。

2 工程难点与质量控制标准

2.1 工程难点

白鹤滩水电站泄洪洞工程设计为大断面、大流量、高流速。其中泄洪洞上平段流速达到29m/s,在此流速状态下对边墙混凝土表面不平整度和抗冲耐磨要求高,温控防裂难度大。3条泄洪洞混凝土浇筑仓位分别为166仓、158仓和144仓,仓与仓之间的施工缝不平整度、防漏浆、防错台控制是难点。

2.2 质量控制标准

(1)泄洪洞为高速水流流道,过流面要求光滑,不允许出现垂直升坎或跌坎,过流表面平整度应控制在4mm/2m以内;

(2)混凝土表面在1m范围内的凹凸值控制在2mm以下;

(3)边墙衬砌体型偏差控制在2cm范围内;

(4)全洞无裂缝。

3 混凝土施工过程控制

3.1 混凝土分层分区

泄洪洞设计四种不同断面,断面变化处设置结构缝或施工缝。常规按12m每仓分仓,当遇到结构缝和变断面部位不足12m时,按每仓不小于6m进行调整。浇筑采用平铺法分层浇筑,分层厚度50cm,其中衬砌厚度2.5m的共分29层,衬砌厚度1.5m和1.2m的共分27层,衬砌厚度1.0m的共分26层。

3.2 模板选择

泄洪洞边墙衬砌模板系统为“钢模台车+拼装模板”,其中钢模台车模板面板12m×12m,厚度12mm。下游侧端头及钢模台车底部模板采用组合钢模板和木模板。拼装模板支撑系统采用φ14mm的拉条内拉,外侧采用两根钢管并排形成纵横向围檩,与拉条连接紧固。

3.3 混凝土入仓方式

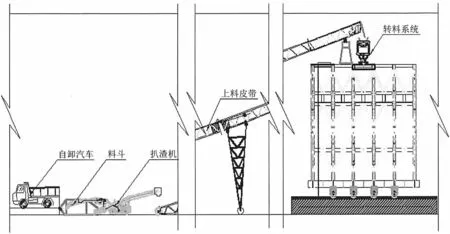

混凝土入仓基本流程:混凝土拌制→平板车运输→集料斗卸料→扒渣机转运→斜皮带垂直运输→水平旋转皮带两侧运输→溜桶入仓→平仓振捣。

泄洪洞边墙的入仓方式采用“扒渣机+斜皮带输料系统+旋转水平皮带分料系统+溜筒下料系统”。混凝土采用平板车运输至作业面集料斗内,通过扒渣机将混凝土转至斜皮带输料口,通过斜皮带运至台车顶部,再通过伸缩旋转水平皮带运输至边墙溜筒入仓。单侧仓面布置3个下料点左右对称循环下料。混凝土上料系统见图1。

图1 低坍落度混凝土上料系统

4 质量控制措施

4.1 混凝土浇筑前的准备

4.1.1 模板检查验收

混凝土浇筑前,除了对结构钢筋安装质量、预埋件安装质量等进行检查验收外,模板安装质量检查验收也是关键的一步,模板安装质量直接关系到混凝土浇筑外观质量。台车模板验收应符合以下标准:

(1)台车模板面板要求平整无凹坑、无污物、焊缝平整无开焊,面板平整度应达到2mm/2m,板面无缝隙;

(2)台车模板竖向与老混凝土搭接部位应贴双面胶(透明胶+双面胶)并压紧,无缝隙、无压裂、不透光;

(3)台车模板水平方向下部应与底部拼装模板(木模板)搭接紧密无缝隙,对该部位全部采用塞尺检查;

(4)检查台车模板加固丝杠必须支撑到位并拧紧,模板底部斜撑丝杠必须顶在轨道梁混凝土上;

(5)模板应执行“一仓一打磨,五仓一检修”的制度,每仓模板打磨完后及时涂刷脱模剂(一级食用大豆油),并保证涂刷均匀,无漏刷;模板检修包括对台车液压装置、高强螺栓、行走机构、板面焊缝、板面平整度检查等项目,并填写台车检修资料,建立检修台账。

4.1.2 施工设备的检查

为保证浇筑顺利进行,开仓前对各部位电路系统、扒渣机、皮带输送系统、刮浆板等进行检查,并进行试运转,如发现问题及时处理。浇筑过程中安排专人对台车和上料系统进行维护和保养,发现异常情况及时处理。

4.1.3 施工人员质量交底和培训

对施工人员和现场管理人员应经常进行混凝土施工技术和浇筑质量相关理论知识的培训,加深施工人员对混凝土施工质量的认识。每月定期或不定期在后方会议室组织2~3次培训,每仓开仓前在仓边对施工人员进行混凝土浇筑控制要点和注意事项宣贯,浇筑完成拆模后及时组织施工人员对浇筑质量进行总结,坚持做到“一仓一总结”,并对存在的问题进行分析总结,采取改进措施。

4.2 混凝土质量检测

混凝土运输车辆应安装保温、遮阳、防雨棚,运输到现场的混凝土应每4h进行一次坍落度和入仓温度检测。坍落度和温度检测异常时及时通知拌和楼进行调整。混凝土浇筑期间质检人员和试验人员全程旁站,发现有不合格料时及时通知相关责任单位、部门进行处理,严禁不合格料进入仓内。

4.3 混凝土浇筑过程控制

4.3.1 分层下料

为保证台车两侧模板受力均匀稳定,下料时应两侧对称循环下料,下料层厚按最大50cm控制,坯层线画设在两侧堵头上。下料时应先从一侧边墙开始,浇筑完成一层后,再进行另一侧边墙的下料,保证两侧循环对称下料,边墙左右两侧浇筑上升高差应控制在一层,即50cm。下料高度应控制在1m~1.5m左右,高度太低容易造成溜筒堵塞,存在安全隐患,高度太高容易造成骨料分离,影响混凝土浇筑质量。

下料时应将溜筒左右移动,同一下料口应分两次下料,防止因骨料分离使骨料集中在模板边,导致振捣困难而形成蜂窝和孔洞等外观缺陷。在下料口附近采用保温被或轻质木板对模板进行保护,防止混凝土浆液污染模板面板而导致混凝土外观存在麻面等缺陷。

4.3.2 平仓振捣

混凝土下料过程中采用振捣棒及时进行平仓,应将振捣器斜插入料堆下部,使混凝土向自己移动,然后逐次提高插入位置,直至混凝土料堆摊平到规定的厚度为止,不得将振捣器垂直插入料堆的顶部,以免大骨料沿锥体下滑而砂浆集中在中间形成砂浆窝,也不得用振捣棒长距离赶料,平仓时严禁在一点集中振捣。

混凝土振捣严格执行“定人、定机、定岗、定责”,现场挂设仓面设计牌、振捣工艺参数标识牌、振捣工责任分区牌等标识标牌。振捣分为初振和复振,初振振捣时间控制为45s,振点间距为40cm,与模板间距离为20cm;复振在初振后20min进行,振捣时间60s,振捣间距40cm,距模板20cm。振捣点采用正方形布置,不留振捣死角,快插慢拔以无大气泡冒出和混凝土不再明显下沉且最少振捣时间要满足参数要求,无漏振、无过振。

4.3.3 模板监测

钢模台车面板肋板侧竖直方向上每隔3m沿水平方向拉钢丝线对浇筑过程台车面板的微变形进行检测。每仓的模板工为专人,主要对浇筑过程中模板有无变形、模板有无较大变形、模板加固件有无松动、以及漏浆的处理。模板监测采用面板挂线检测面板有无较大变形,用工程线挂在模板上,并固定好,使线两端距离模板面板距离相等,浇筑前先测定好初始值并做好相应位置的标记,混凝土浇筑至相应工程线位置时开始检测,将检测数据与初始值对比,通过差值判断模板面板有无变形。出现模板变形及时停止仓内施工,对变形部位处理完成后再进行施工。

4.4 混凝土养护

混凝土拆模后在边墙上部挂设φ32的花管,喷水点间距10cm~15cm,φ2mm,流水养护,养护龄期不少于90d。

5 结语

目前白鹤滩水电站泄洪洞工程上平段边墙衬砌已完成96%,平均体型偏差5mm,平均不平整度1.7mm,无大气泡、无气泡集中区、无裂缝,各项质量检测指标满足设计要求,达到了“体型精准、平整光滑、耐磨防裂”的效果。

通过质量检测数据,反映出泄洪洞工程边墙浇筑方案和质量控制措施制定合理,施工过程中严格从“人、机、料、法、环、测”六个方面落实控制措施,有效地保证了施工质量,达到了设计和规范要求,可供类似工程参考。