原油管道输送过程中摩擦生热对原油输送的影响

陈炳男,袁 庆,陈宇杰,邹 玉

(1.北京工业大学环境与能源工程学院,北京 100124;2.中国石油大学(北京)机械与储运工程学院,北京 102249;3.北京石油化工学院机械工程学院,深水油气管线关键技术与装备北京市重点实验室,北京 102617)

国产原油和进口原油是我国石油供给的主要来源。由于我国油田和港口的分布不均匀,呈现出区域集中性的特点,因此多数地区的石油供给往往需要通过长距离管道输送[1-3]。原油在输送过程中受到外部环境、摩擦生热等因素的影响,其温度往往不断发生变化。油温是原油管道输送方案设计以及安全评估的重要依据,因此,原油管道输送过程的热力研究显得尤为重要。

数值模拟是原油管道输送热力研究的重要手段。吴国忠等[4]引入矩形热力影响区的思想,建立了埋地管道稳态输送工艺的数学模型,并基于数值模拟结果,分析了管道在不同敷设条件下的散热情况。崔秀国等[5-6]建立了原油差温顺序输送过程非稳态水热力耦合问题的数学模型,并采用数值模拟方法研究了原油差温顺序输送过程中热力变化的基本特性。随后,王凯、周建和宇波等[7-13]对原油管道输送的热力问题展开了一系列的研究,并取得了一定的研究成果。然而,以往的研究基本上均是针对某条原油管道、某种输送工艺而展开,并且未对摩擦生热对原油温度的影响进行深入和系统的探讨。此外,一些研究在热力计算中忽略了摩擦生热这一项。为了使研究者以及工程技术人员能对摩擦生热有更为深入的认识,了解忽略摩擦生热这一项对热力计算结果造成的偏差,笔者从多变量、多输送工艺的角度开展了对摩擦生热的影响研究。

1 数学模型

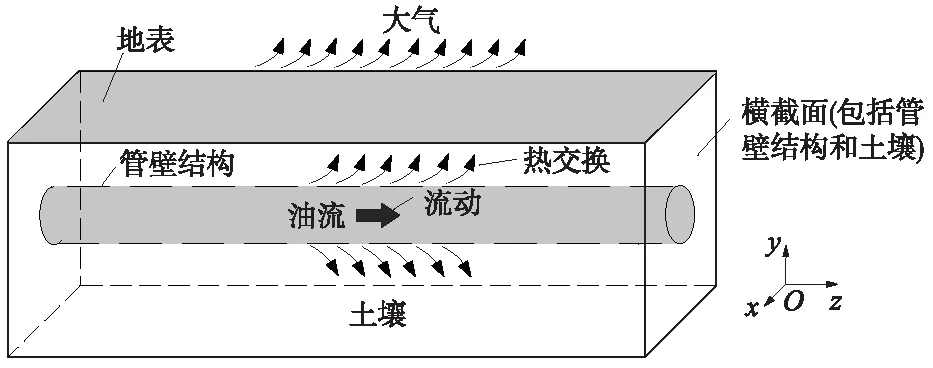

图1 埋地原油管道输送过程传热示意图Fig.1 Schematic diagram of the transfer heat of a buried crude oil pipeline in the transportation process

在埋地原油管道的输送过程中,原油、管道和土壤共同构成一个完整的热力系统,如图1所示。对此三维热力系统直接进行数值模拟,存在求解困难、计算量大等问题。为了解决三维直接模拟存在的问题,笔者将该三维热力系统分成管内油流和横截面(包括管壁结构和土壤)2个部分,分别对这2部分建立数学模型,并实现这2部分数学模型的耦合求解。

对于埋地原油管道,影响其传热过程的因素较多,为了便于模拟的开展和结果的分析,作如下假设[13-14]:①管内同一截面油温分布均匀,忽略周向和径向微小温差;②管道周围土壤为各向同性的均匀介质;③混油界面处无导热和混油段,即“活塞型”驱油;④将半无穷大横截面简化为有限的矩形热力影响区,根据实践经验和理论分析,选取热力影响区的范围为10 m[15];⑤不考虑膨胀功对原油温度的影响。

1.1 控制方程

在埋地原油管道的输送过程中,原油、管道和土壤相互影响。一方面,管内原油的流动传热影响着管道和土壤中的导热;另一方面,管道和土壤中的导热影响着管内原油的流动传热。为了对这一复杂的流动传热过程进行描述,采用一维管流换热方程描述管内原油的流动传热,采用二维导热方程描述管道和土壤中的导热,并通过热流密度衔接管内原油的流动传热以及管道和土壤的导热。因此,埋地原油管道输送过程可用式(1)、式(3)和式(4)描述[7,16]。

(1)

式中:c为原油的比热容,J/kg·℃-1;Θ为油温,℃;t为时间,s;v为流速,m/s;z为管道的轴向距离,m;f为水力摩阻系数,按式(2)计算;d为管道的有效内径,m;q为油流与管道内壁之间的热流密度,W·m-2;ρ为原油的密度,kg·m-3。

(2)

式中:Re为雷诺数,可按Re=ρvd/μ计算(这里μ为原油的动力黏度,Pa·s)。

(3)

式中:I=1、2、3分别表示钢管壁、防腐层和土壤;ρI为第I层的密度,kg/m3;cI为第I层的比热容,J·kg-1·℃-1;λI为第I层的导热系数,W·m-1·℃-1;T为钢管壁、防腐层或土壤的温度,℃;x为垂直于管道轴向的水平距离,m;y为深度,m。

(4)

式中:αo为原油在管道内壁处的对流换热系数,W·m-2·℃-1;Tw为管道内壁温度,℃;r为径向距离,m。

1.2 边界条件

一个完整的数学模型由控制方程和边界条件构成。控制方程(1)所对应的边界条件属于开口系统边界条件,边界条件由原油的出站温度决定,其表达式为

Θstart=Θout(t)

(5)

式中:Θstart为在管道起点的油温,℃;Θout为出站油温,℃。

值得注意的是,对于单品种原油输送,原油的出站温度随着时间的变化往往较为缓慢(或不变);而对于多品种原油差温顺序输送,由于输送原油种类的差异,原油出站温度的变化较为剧烈。

考虑到矩形热力影响区的轴对称特点,仅选取热力影响区的一半作为计算区域,控制方程(3)所对应的计算区域以及边界条件如图2所示。

图2 导热方程所对应的计算区域与边界条件分布示意图Fig.2 Schematic diagram of the computational region and boundary condition distribution corresponding to the conduction equation

2 模型求解

采用一系列数值方法对所建立的数学模型进行求解。首先,采用一维均匀网格和二维贴体网格离散油流和横截面的计算区域[17],如图3和图4所示。然后,在一维均分网格和二维贴体网格上分别采用有限差分法和有限容积法对控制方程(1)和(3)进行离散,得到的离散方程如式(6)和式(7)所示。由于采用了贴体网格,第2个离散方程包含了9个节点。根据离散后的油温和管道内壁温度,式(4)可离散为如式(8)所示的离散方程。最后,对这3个离散方程进行求解:第1个离散方程在一个时间步长内无需迭代,可直接计算;第2个离散方程采用修正的不完全LU(MILU)分解预条件下的稳定双共轭梯度法(Bi-CGSTAB)进行迭代求解[18-20];第3个离散方程建立式(6)与式(7)数值解之间的关系,用于耦合管内外的计算。因此,通过上述数值方法可实现所有控制方程的求解。

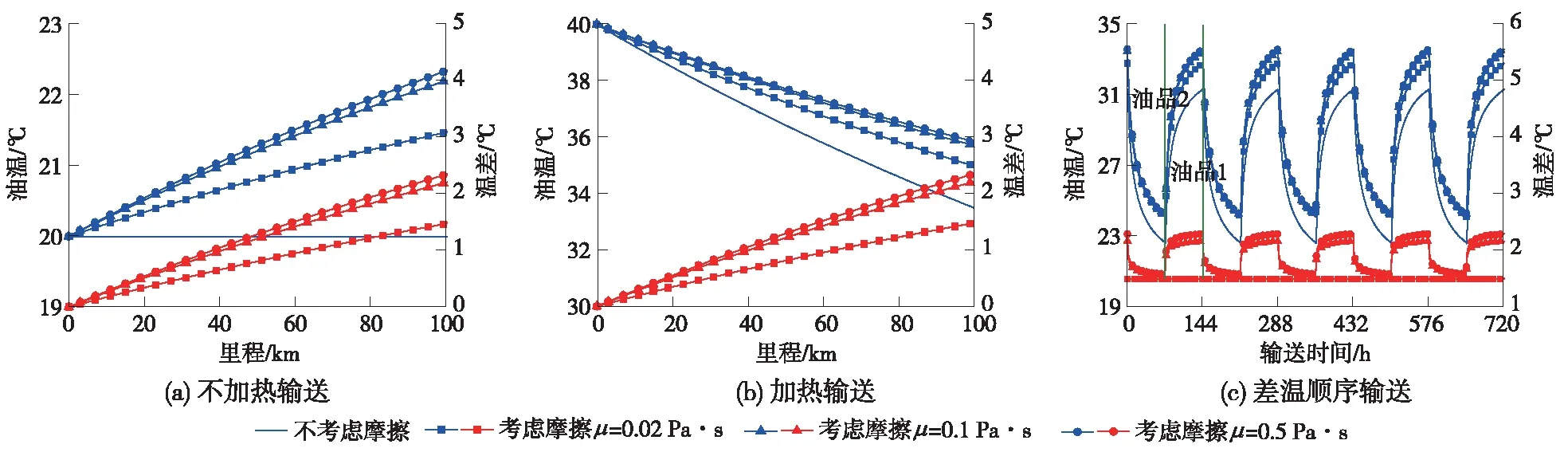

(6)

式中:k为管道轴向网格点编号;n为时层编号;Δt为时间步长,s;Δz为管道轴向空间步长,m。

(7)

式中:aP、aW、aE、aS、aN、aWS、aES、aWN和aEN为离散方程的系数;b为离散方程的源项;i和j为横截面上控制容积节点编号。

(8)

式中:Nj为网格点编号j所在方向上的网格总数。

图3 离散油流计算区域的一维均匀网格Fig.3 One-dimensional uniform grid for the oil stream

图4 离散钢管壁、防腐层和土壤计算区域的二维贴体网格Fig.4 Two-dimensional body-fitted grid for the steel pipe wall,anticorrosive coating and soil

3 结果分析

原油管道输送的基础参数是数值模拟的基础。在数值模拟之前,首先给出数值模拟所需的部分参数,如表1和表2所示。由于需研究多种输送工艺下不同参数对摩擦生热的影响,这里需要设计多个算例,其参数设置往往存在差异,因此对不同算例所涉及有区别的参数将在后文单独给出。

表1 管道与环境温度参数

表2 不同物质的物性参数

由式(1)可知,管道油流控制方程中的摩擦生热项为fv3/(2d),该项与水力摩阻系数、原油流速和管径直接相关,而水力摩阻系数与原油黏度有关。因此,这里通过改变原油黏度、原油流速和管径以研究不同输送工艺下摩擦生热对油流温度的影响。

3.1 不同原油黏度下摩擦生热对油流温度的影响

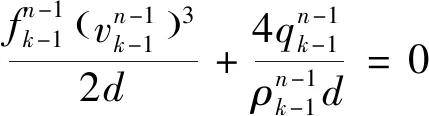

为了便于分析,这里控制原油流速和管径不变,原油黏度设置了0.02、0.1 Pa·s和0.5 Pa·s这3种情况(在差温顺序输送工艺中油品2的黏度设置为0.02 Pa·s),并且假设原油黏度不随油流温度发生改变,不加热输送、加热输送和差温顺序输送这3种输送工艺的参数具体设置如表3所示。

表3 不同原油黏度下3种输送工艺的参数设置

Table 3 Setting of parameters for three transportation technologies under the condition of different viscosity of crude oil

输送工艺不加热输送加热输送差温顺序输送输送介质黏度/(Pa·s)出站温度/℃原油流速/(m·s-1)管径/mm油品10.02、0.1、0.5201.5660油品10.02、0.1、0.5401.5660油品10.02、0.1、0.5401.5660油品20.02201.5660

3种输送工艺下不同原油黏度所对应的油温及温差分布(温差为考虑摩擦生热与不考虑摩擦生热得到的油温之差)如图5所示。冷热油交替输送是一种非稳态输送工艺,其沿线油温始终处于动态变化的过程,因此,图5(c)给出的是进站油温随输送时间的变化趋势,而不是给出油温随里程的变化趋势。由图5可知,对于3种输送工艺,随着黏度的增加,摩擦生热对油温的影响均逐渐增强,然而,μ=0.1 Pa与μ=0.5 Pa所对应油温的差距明显小于μ=0.02 Pa与μ=0.1 Pa所对应油温的差距,现结合图6对这一现象进行解释。当原油黏度较小时,管内流动属于湍流状态,随着黏度的增加,管内流动状态会逐渐向层流过渡。当流动状态从湍流过渡到层流,摩阻系数会发生突变,此时摩擦生热也会相应地发生突变。因此,上述现象的产生归因于流态的转变。根据图6中摩阻系数的变化趋势可推测,当原油黏度增加时输送过程还可能产生摩擦热降低的现象,因为当流态发生转变时摩阻系数反降不升,此时摩擦热就会相应地降低,说明摩擦生热与原油黏度不一定呈正相关。

图5 3种输送工艺下不同原油黏度所对应的油温及温差分布Fig.5 Different crude oil viscosity corresponding to oil temperature and temperature difference distribution under different transportation technologies

图6 摩阻系数-雷诺数曲线Fig.6 Friction coefficient-Reynolds number curve

对比图5(a)和图5(b)可以发现,尽管不加热输送和加热输送工艺所对应的沿线油温存在较大区别,但当原油黏度相同时,摩擦生热的影响是十分相近的。这一现象可解释如下:对于不加热输送,由于油温接近于地温,二者之间的温差较小,这使得输送过程中产生的摩擦热很难散失在环境中,因此摩擦热几乎全部用于提升油温。而对于加热输送,由于原油经过了加热,其初始热容量比较大,在输送过程中产生的摩擦热占原油总热容量的比例较小,尽管在加热输送工艺下原油向管外散热,但由于摩擦热所占原油总热容量的比例较小,使得摩擦热散失在环境中比较少,因此摩擦热也几乎全部用于提升油温。

由图5(c)可知,对于差温顺序输送,当2种输送油品的黏度相同时,摩擦生热对2种输送油品的温度的影响是相近的,这种现象可根据上文的分析来解释,在此不再赘述;当2种输送油品的黏度不相同时,对于被加热的油品1,摩擦生热对其温度的影响随着输送时间的增加逐渐增强,而对于不加热的油品2,摩擦生热对其温度的影响随着输送时间的增加逐渐减弱。现对这一现象进行简要解释。在输送被加热的油品1时,由于黏度骤升,使得黏度对油温的影响增强,受热历史的影响,这个增强幅度表现出逐渐上升的趋势;在输送被加热的油品2时,由于黏度骤降,使得黏度对油温的影响减弱,受热历史的影响,这个减弱幅度表现出逐渐下降的趋势。

由图5(a)可知,不加热输送所对应的沿线油温并未达到一个平衡状态,而一些长距离的实际管道往往可达到一种平衡状态。对此,对更长距离的2 000 km原油管道进行了模拟计算,模拟结果如图7所示。由图7可以看出,当管道达到一定长度后,沿线油温保持不变,摩擦生热对油温的影响也保持不变,说明原油生成的摩擦热与散失在环境中的热量相平衡。此外,由图7可知,考虑摩擦热所对应的油温明显高于不考虑摩擦热所对应的油温,表明对于较长距离的原油管道,不加热输送过程中摩擦生热不可忽视。

图7 2 000 km原油管道在不加热输送工艺下不同原油黏度所对应的油温及温差分布Fig.7 For the crude oil pipeline with 2 000 km,different crude oil viscosity corresponding to oil temperature and temperature difference distribution under non-heating transportation technology

3.2 不同原油流速下摩擦生热对油流温度的影响

控制原油黏度和管径不变,原油流速设置了1、1.5 m/s和2 m/s 3种情况,不加热输送、加热输送和差温顺序输送这3种输送工艺的参数具体设置如表4所示。

表4 不同原油流速下3种输送工艺的参数设置

Table 4 Setting of parameters for three transportation technologies under the condition of different velocity of crude oil

输送工艺不加热输送加热输送差温顺序输送输送介质原油流速/(m·s-1)出站温度/℃黏度/(Pa·s)管径/mm油品11、1.5、2200.1660油品11、1.5、2400.1660油品11、1.5、2400.1660油品21、1.5、2200.02660

3种输送工艺下不同原油流速所对应的油温及温差分布如图8所示。由图8可知,对于3种输送工艺,随着原油流速的增加,摩擦生热对油温的影响均逐渐增强,并且增加的幅度均较为明显。现对此现象作进一步说明。由式(1)可知,当流速发生变化时,摩擦热与流速三次方以及水力摩阻系数直接相关。从流速三次方的角度来看,流速的增加对摩擦热的增加具有促进作用;而从水力摩阻系数的角度来看,当处于同一流态区时,流速的增加对摩擦热的增加具有抑制作用。由于水力摩阻系数计算式(2)中流速的指数较小(大多数原油管道的原油流动处于层流区或水力光滑区),因此流速变化引起的水力摩阻系数变化小于流速三次方的变化,总体而言,流速的增加能够促进摩擦生热对油温的影响。以上分析均是针对同一流态区的分析,但增大流速有可能会使原油的流动状态从层流过渡到湍流。当原油的流动状态从层流过渡到湍流时,由图6可知,水力摩阻系数会呈现出上升的趋势,此时流速的增加所引起的水力摩阻系数的增加对摩擦热的增加并非抑制作用,而是促进作用。若流速增加的幅度过大,有可能发生层流时的摩阻系数大于湍流时的摩阻系数,但由于流速增加幅度较大,此时流速的变化对摩擦生热的影响占主导作用。因此,不管流动状态是否属于同一流态区,增加流速均会促进摩擦生热对油温的影响。

图8 3种输送工艺下不同原油流速所对应的油温及温差分布Fig.8 Different crude oil velocity corresponding to oil temperature and temperature difference distribution under different transportation technologies

3.3 不同管径下摩擦生热对原油的影响

控制原油流速和黏度不变,管径设置了356、660 mm和965 mm这3种情况,不加热输送、加热输送和差温顺序输送这3种输送工艺的参数具体设置如表5所示。

表5 不同管径下3种输送工艺的参数设置

Table 5 Setting of parameters for three transportation technologies under the condition of different diameter of pipeline

输送工艺不加热输送加热输送差温顺序输送输送介质管径/mm出站温度/℃黏度/(Pa·s)原油流速/(m·s-1)油品1356、660、965200.11.5油品1356、660、965400.11.5油品1356、660、965400.11.5油品2356、660、965200.021.5

图9 3种输送工艺下不同管径所对应的油温及温差分布Fig.9 Different diameter of pipeline corresponding to oil temperature and temperature difference distribution under different transportation technologies

3种输送工艺下不同管径所对应的油温及温差分布如图9所示。由图9可知,对于3种输送工艺,随着管径的减小,摩擦生热对油温的影响均逐渐增强,并且增加的幅度均较为明显。现对此现象进行说明。由式(1)可知,当管径发生变化时,不仅管径对摩擦生热有直接影响,而且水力摩阻系数也影响着摩擦生热。从管径的角度来看,管径的减小对摩擦热的增加具有促进作用;而从水力摩阻系数的角度来看,当处于同一流态区时,管径的减小所引起的水力摩阻系数的增加对摩擦热的增加也具有促进作用。因此,管径的减小能够促进摩擦生热对油温的影响。以上分析均是针对同一流态区的分析,但减小管径有可能会使原油的流动状态从湍流转变为层流。当原油的流动状态从湍流转变为层流时,由图6可知,水力摩阻系数会呈现出下降的趋势,此时管径的减小所引起的水力摩阻系数的降低对摩擦热的增加并非促进作用,而是抑制作用。因此,当流动状态不处于同一流态区时,减小管径不一定能促进摩擦生热对油温的影响。

4 结论

围绕不加热输送、加热输送以及差温顺序输送3种输送工艺,采用数值模拟方法系统地研究了不同条件下摩擦生热对油温的影响,得到以下结论:

(1)当原油流动处于同一流态区时,增加原油黏度和管径可促进摩擦生热对油温的影响,反之,这一结论不一定成立;无论原油流动处于何种流态,增加原油流速均可促进摩擦生热对油温的影响。

(2)随着原油管道输送距离的增加,摩擦生热对油温的影响幅度呈现出上升的趋势。对于相对较短的100 km长输原油管道,在3种输送工艺下摩擦生热对油温的影响已较为明显。而对于更长距离的实际长输原油管道,摩擦生热的影响将会更为明显,因此在热力计算时,建议数学模型应充分考虑摩擦生热项。