半刚性基层沥青路面抗裂土工布应力吸收层施工

布 穷

(西藏交通建设集团有限公司,西藏 拉萨 850000)

0 引 言

土工织物的不正确施工和使用会影响沥青路面的性能,诱发其他类型的破坏(如泛油、面层材料剥落、推移等)。为了确保抗裂土工布应力吸收层能够取得较好的应用效果,施工过程中需要考虑设备、工艺和工序等多方面的问题[1-4]。

本文针对抗裂土工布应力吸收层的特点,开展半刚性基层沥青路面抗裂土工布应力吸收层试验路的铺筑及研究,分析影响沥青路面抗裂土工布应力吸收层施工的主要因素,总结半刚性基层沥青路面抗裂土工布应力吸收层施工工艺、质量控制方法与验收评定等。

1 抗裂土工布应力吸收层施工的控制要点分析

在半刚性基层沥青路面进行抗裂土工布应力吸收层施工前,为了明确施工工艺以及检测内容,笔者进行了多次试验段铺筑,具体情况如下。

(1)在项目二标水稳基层上进行第1次抗裂土工布应力吸收层施工试验,试验路桩号为左幅K4610+875~K4611+075以及右幅K4610+930+K4611+030,长度共300 m。左幅以50 m为1段,分别进行乳化沥青透层油与热沥青结合使用以及只洒布热沥青试验段铺筑,其中乳化沥青透层油洒布量为0.8 kg·m-2,与之结合使用的热沥青洒布量分别选择0.9、1.1、1.3 kg·m-2,只洒布热沥青时洒布量为1.4 kg·m-2。左幅试验段共200 m。右幅洒布量为1.2 kg·m-2和1.0 kg·m-2的纯热沥青洒布试验。

图1 第1次试验段施工

(2)在项目二标进行了第2次试验段施工,桩号分别为左幅K4611+075~K4611+175,右幅K4611+030~K4611+230,共计300 m。结合室内试验结果,现场200 m进行了洒布量为1.2 kg·m-2的纯沥青施工和100 m透层油(洒布量为0.8 kg·m-2)与热沥青(洒布量为1.2 kg·m-2)结合施工。

图2 第2次试验段施工

(3)在项目一标进行了第3次试验段施工,桩号为K4559+000~K4559+200(右幅),长200 m,宽9.5 m。本次试验段方案为:超车道3.5 m范围内热沥青洒布量为1.4 kg·m-2,行车道和紧急停车道范围内热沥青洒布量为1.2 kg·m-2。

图3 第3次试验段施工

(4)在项目一标进行了第4次试验,桩号为K4561+330~K4562+520(左幅),长1 190 m,宽9.5 m。目的主要包括:检验初步设计方案中各项施工技术参数的合理性和有效性;检验抗裂土工布应力吸收层验收方法和验收程序的准确性和可操作性。

图4 第4次试验段施工

(5)在项目一标进行了第5次试验段施工,目的主要包括:检验已有各项施工技术参数的合理性和有效性;检验抗裂土工布应力吸收层验收方法和验收程序的准确性和可操作性。

图5 第5次试验段施工

2 试验段初步实施结果

2.1 第1次试验段

2.1.1 试验段成果

(1)本次试验以热沥青为黏结剂,从施工后的效果看,抗裂土工布摊铺后均能够与基层表面紧密黏结在一起,最佳方案需结合后期的现场检测以及室内研究确定。

(2)喷洒出来的热沥青温度受环境影响较大:室内试验数据表明,热沥青喷洒后每秒下降约1 ℃;现场的试验数据表明,热沥青喷洒后每秒下降约3 ℃~5 ℃。

(3)在下面层施工中发现,在抗裂土工布上使用同步碎石封层后,摊铺机及运输车辆行车未出现粘轮现象,土工布未发生起皱或推移。

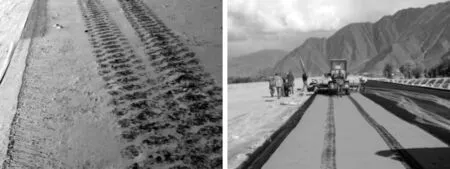

2.1.2 试验段问题

(1)在抗裂土工布施工中,车辆轮胎粘沥青后,会对已铺设的土工布形成破坏,土工布表面轮迹明显,基层表面出现松散。

(2)采用SBS改性乳化沥青同步碎石封层的效果不太理想,原因是由于乳化沥青自身的特点以及抗裂土工布的吸水性等,抗裂土工布表面沥青含量较少,碎石和沥青的黏结力较弱。

2.2 第2次试验段

2.2.1 试验段成果

(1)透层油与热沥青结合使用的效果比单纯使用热沥青更好。

(2)抗裂土工布铺设后,需胶轮压路机紧跟着碾压,否则黏结不牢。

2.2.2 试验段问题

(1)洒布车起步时,沥青洒布量很容易超出设计值。

(2)抗裂土工布接缝处不易黏结牢固,从而出现边缘和接缝处脱离现象。

(3)施工过程中出现褶皱现象。

2.3 第3次试验段

2.3.1 试验段成果

(1)抗裂土工布施工摊铺机紧跟洒布车、压路机紧跟摊铺机能够取得较好的黏结效果。

(2)现场观察外观,洒布量为1.4 kg·m-2和1.2 kg·m-2时路面没有明显的区别。

2.3.2 试验段问题

(1)洒布车起步时,洒布量很容易超出设计值。

(2)沥青洒布宽度和长度应明确,现场出现洒布车轮胎粘沥青后破坏土工布的现象。

(3)铺设的土工布表面污染严重。

2.4 第4次试验段

2.4.1 试验段成果

(1)控制好热沥青的洒布量能够取得较好的铺设效果。

(2)加强现场管理能够有效避免土工布的污染。

2.4.2 试验段问题

(1)局部洒布量超标的情况仍有发生。

(2)边缘部分存在未粘贴的现象。

(3)线形不直顺。

2.5 第5次试验段

2.5.1 试验段成果

(1)划线标出洒布范围有利于控制洒布宽度。

(2)弯道施工时控制好线形能取得较好的效果。

2.5.2 试验段问题

(1)局部取芯坑洞未及时填补。

(2)洒布车起步时沥青洒布量不易控制。

3 现场不良施工的室内模拟分析

3.1 抗裂土工布褶皱对层间黏结性能的影响

在抗裂土工布现场大面积铺设过程中,由于基层表面存在碎石等杂物,加上受到铺设设备的影响,抗裂土工布与基层表面很难完全粘贴平整,会出现不同程度的褶皱[5-8]。在室内成型具有不同程度褶皱的抗裂土工布的复合试件,以模拟现场情况,研究抗裂土工布的褶皱程度对层间黏结性能的影响。

复合试件的结构从下至上为水稳基层、基质沥青、土工布、改性沥青、碎石、AC-25混合料,在铺设抗裂土工布时,人工制作不同程度的褶皱,如图6所示。水稳基层试件表层铺设的抗裂土工布,左侧设置1道褶皱,右侧设置2道褶皱,铺设完成后,再均匀涂布改性沥青下封层和加铺AC-25沥青混合料,每种褶皱处可钻取2个复合试件。

图6 抗裂土工布铺设时的褶皱设置

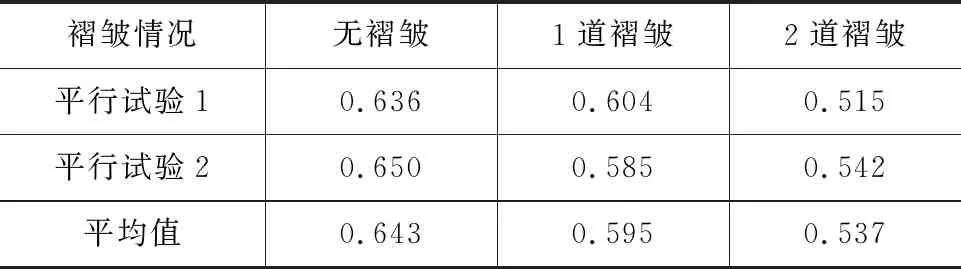

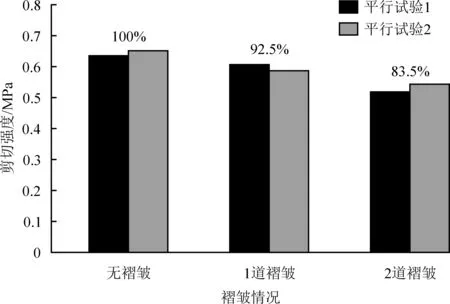

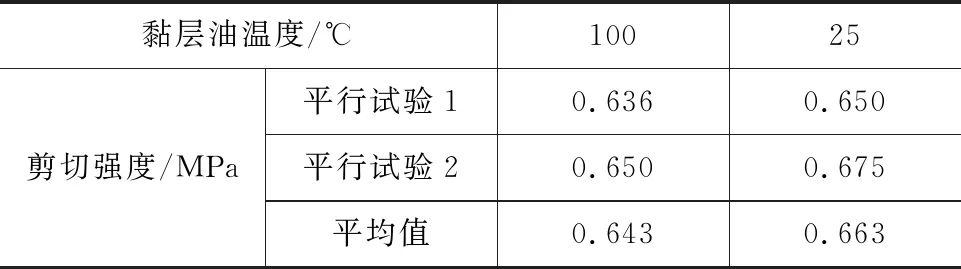

不同抗裂土工布褶皱情况复合试件的剪切强度,如表1和图7所示。与无褶皱处相比,抗裂土工布褶皱的存在会降低黏结层间的剪切强度,1道褶皱和2道褶皱分别会使试件的平均剪切强度降低至原来的92.5%和83.5%。当在室内成型带有褶皱的复合试件时,由于试件面积较小,在抗裂土工布表面涂布改性沥青下封层时,可以涂得较为均匀,包括褶皱两面都能沾满改性沥青。而在现场施工中,由机械洒布改性沥青黏层油,如果在洒布不均匀的地方存在褶皱,例如洒布机械边缘处,改性沥青喷洒不到褶皱下表面,可能会明显降低层间剪切强度。因此,在现场铺设抗裂土工布前,要注意基层表面的平整,清除碎石等杂物,尽量将抗裂土工布铺设均匀。在褶皱处,要保证褶皱的两面都涂有改性沥青,降低褶皱对于剪切强度的影响。

表1 抗裂土工布不同褶皱情况剪切强度结果 MPa

图7 不同黏层油温度对剪切强度的影响

3.2 黏层油洒布温度对层间黏结性能的影响

为了模拟冬季低温施工过程中,黏层油喷洒在基层表面后温度会快速降低的现象,研究了黏层油洒布温度对于层间黏结性能的影响。复合试件的结构从下至上为:水稳基层、基质沥青、土工布、改性沥青、碎石、AC-25混合料。在水稳基层的表面,抗裂土工布分两部分铺设,如图8所示。上半部分在均匀洒布黏层油后,立即铺设抗裂土工布,铺设前测得黏层油表面温度为100 ℃;下半部分洒布黏层油之后先冷却,再铺设抗裂土工布,铺设前测得黏层油表面温度为25 ℃,黏层油厚度较薄,从洒布到冷却至室温的过程只有5 min左右。

图8 不同黏层油洒布温度抗裂土工布的铺设

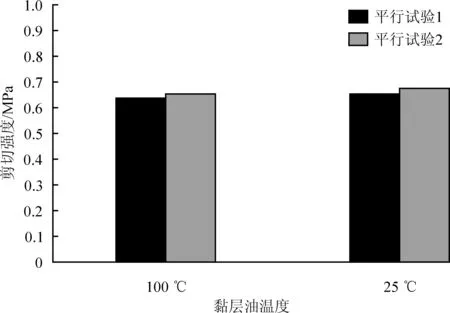

表2和图9给出了不同黏层油洒布温度的复合试件剪切强度结果。可以看到,在洒布温度为100 ℃和25 ℃的2种情况下,复合试件的剪切强度并无明显差异,甚至当洒布温度为25 ℃时,剪切强度反而略高。主要原因是:虽然在铺设抗裂土工布时黏层油温度冷却至室温,但是在抗裂土工布上表面洒布改性沥青碎石下封层和在其上加铺AC-25沥青混凝土下面层时,改性沥青和沥青混合料的温度较高,都在150 ℃左右,在成型过程中黏层油会被二次加热,因此增加了水稳基层与抗裂土工布间的黏结性。在冬季施工过程中,由于改性沥青下封层和沥青混合料的二次加热作用,即使铺设抗裂土工布时黏层油温度不高,也不会明显影响层间的剪切强度。

表2 不同黏层油温度剪切强度结果

图9 不同黏层油温度对剪切强度的影响

4 试验段初步实施总结

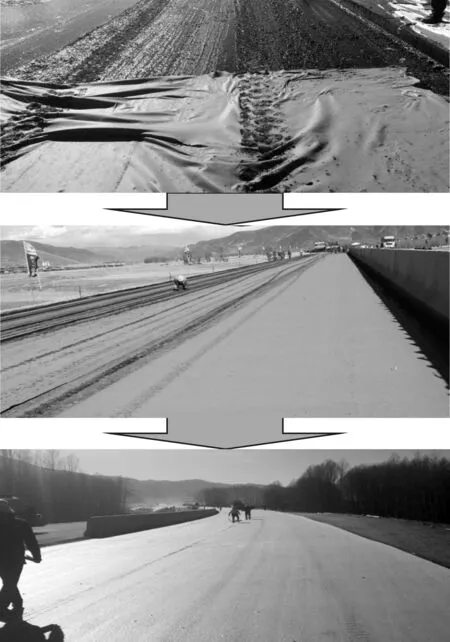

通过几个试验段的施工,项目组结合现场施工的情况对施工技术要求进行不断总结和完善,同时指导抗裂土工布的施工水平不断提高。随着试验段施工工艺的完善和施工管理的加强,抗裂土工布应力吸收层的施工质量也不断提高,如图10所示。

图10 不同阶段施工质量的变化情况

5 结 语

通过几次试验段的实施,笔者获得了很多重要成果及结论。

(1)施工前应仔细核实路面宽度,计算好使用的土工布的宽度和幅数。

(2)基层表面清扫后,灰尘、碎石等杂物含量较低,可以确保较好的黏结效果。

(3)透层油与热沥青黏层结合使用的方案比单纯使用热沥青黏层油效果好。

(4)透层油须提前1 d喷洒,否则施工车辆易粘轮。

(5)热沥青洒布量需要严格控制,否则易泛油。

(6)洒布热沥青时不宜过宽,否则也易致沥青粘轮,破坏土工布铺面。

(7)处理抗裂土工布纵向接缝时,间隙不宜过大,否则易导致沥青粘轮,破坏抗裂土工布铺面。

(8)热沥青洒布量需要严格控制,洒布车起步时易超量洒布形成泛油。

(9)受基层表面粗糙程度不一的影响,1.2 kg·m-2和1.4 kg·m-2两种黏层油用量的试件剪切强度差异不明显。

(10)现场洒布热沥青时,温度的下降趋势非常明显,施工过程中热沥青洒布车、抗裂土工布摊铺机和胶轮压路机应紧密配合,保持适当的距离,尽量在温度较高的状况下铺设和碾压。

(11)施工车辆长时间停在土工布铺面,易导致黏层油透到土工布表面。

(12)SBS改性沥青同步碎石封层效果优于SBS改性乳化沥青同步碎石封层。