聚合物高效溶解工艺设计及其在渤海油田的应用

刘 敏,邹明华,邱 伟,晁圣棋,郭沛文

中海油能源发展股份有限公司工程技术分公司,天津 300452

渤海油田属于常规稠油油田,自2003年实施聚合物驱油技术以来,取得了较为明显的效果,渤海油区提高采收率技术的油藏适应性分析结果表明,适宜聚合物驱的油藏有20个,应用潜力巨大[1-3]。由于海上平台处于潮湿的环境中,且平台甲板面积和承重等都比较有限,所以在海上平台上实施聚合物驱,就要求设备对操作环境有更高的适应性,即要求设备占地面积更小、重量更轻[4-5]、聚合物溶解设备系统的溶解效率更高。本文介绍一种适合海上平台作业环境的聚合物高效溶解技术及该技术在渤海油田的应用。

1 工艺流程简介

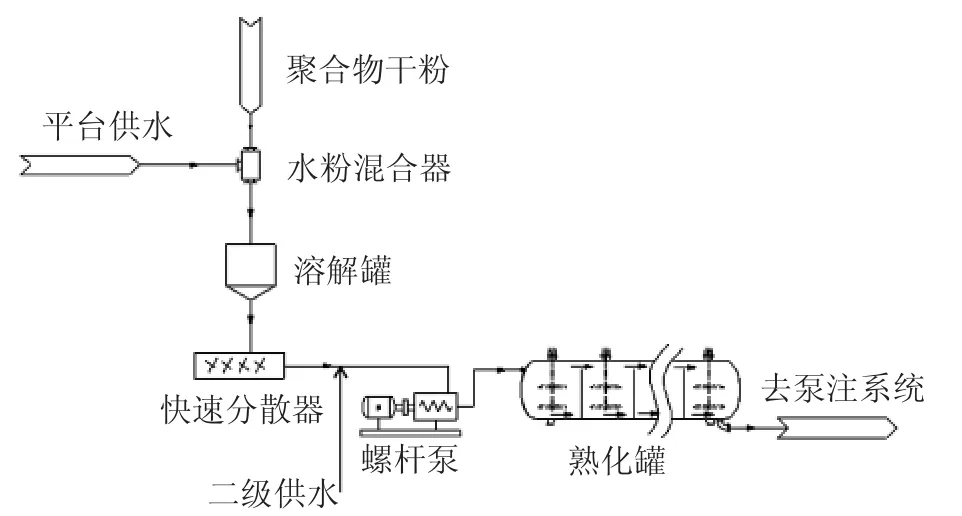

聚合物从干粉到形成溶液并注入目标井的工艺流程主体可分为三个部分(见图1),分别为聚合物干粉输送、干粉溶解和溶液注入。海上油田用聚合物一般用防水袋盛装,袋装聚合物干粉运到平台后,打开袋装,通过人工或机械等方式送到储料罐,储料罐的干粉由专门的干粉输送系统送到溶解系统,溶解系统混合聚合物干粉与水,形成聚合物溶液,聚合物溶液输送到溶液注入系统,溶液注入系统把溶液稀释至设定的浓度,并注入到目标井中。

图1 聚合物配注地面流程示意

1.1 工艺流程说明

干粉溶解是聚合物配注工艺流程中非常关键的一个环节,如果溶解不充分,则影响聚合物驱油效果,可能产生堵塞流程等不良影响。渤海油田的高效溶解工艺流程如图2所示。

图2 高效溶解工艺流程示意

干粉通过干粉输送系统输送到水粉混合器,与平台一级供水在水粉混合器内混合,然后进入溶解罐搅拌,待达到设定液位后启动快速分散器进行分散,经快速分散的溶液在快速分散器出口与平台二级供水混合,稀释至设定浓度,所得到的目标母液经螺杆输送泵输出到熟化罐。熟化罐为卧式,分级连续式设计,分隔成多个熟化腔,熟化腔之间用专门设计的隔板隔开,聚合物可从隔板高点进入下一级熟化腔,每个熟化腔均安装1个搅拌器,根据配注量设计熟化罐体积、搅拌器大小。熟化罐第一个熟化腔接受来自上一流程的聚合物溶液,当液位达到第一级熟化腔与第二级熟化腔的隔板高点时,聚合物开始从隔板高点自流进入第二级熟化腔,当第二级熟化腔的液位达到第三级熟化腔隔板高点时,聚合物自流进入第三级熟化腔,如此经过多级搅拌,聚合物基本完成熟化过程,熟化后的聚合物母液通过喂入泵进入泵注系统。

1.2 工艺参数设计

根据高效溶解工艺的需要,溶解部分的基本设计条件为:快速分散器中聚合物质量浓度15 000 mg/L,通过二级供水后进入熟化罐的质量浓度5 000 mg/L,聚合物在熟化罐的熟化时间控制在40 min,其中熟化罐体积根据平台空间情况、实际加工能力与安装要求进行设计。

假设熟化罐容积为60 m3,则聚合物干粉用量为60×5 000/1 000=300(kg),聚合物干粉的下料速度为300×60/40=450(kg/h),由于干粉与水混配的初始质量浓度为15 000 mg/L,则平台供水的流量为450/15 000/1 000=30(m3/h)。

2 工艺设计与工作原理

渤海油田用的聚合物溶解工艺用于水粉混合的设备主要由水粉混合器、快速分散器、熟化罐等组成,另外还配套有用于输送液体的螺杆泵及其他配件如计量仪表、控制阀门等。

为实现聚合物的高效溶解,从水与聚合物相互作用的三个阶段入手解决问题:第一阶段粉料和水的第一次接触,第二阶段粉料在水中的“溶胀”[6-7],第三阶段聚合物溶解熟化[6,8]而形成溶液。

2.1 溶解第一阶段的工艺设计

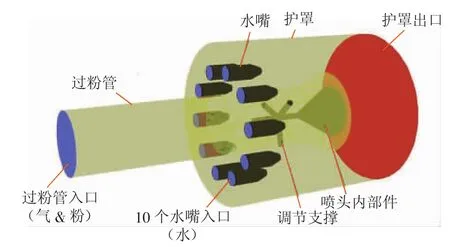

在第一个阶段,聚合物粉料要与水充分润湿。由于在粉料润湿不充分的情况下,聚合物遇水后容易成团,聚合物成团后被包裹在其中的粉料就接触不到水,这种情况下,即使存在后续环节的搅拌,聚合物也很难充分溶解形成溶液,有些部分甚至出现“鱼眼”[9]。为了充分润湿,在本工艺流程中,特别设计了水粉混合器,见图3,该水粉混合器为笔者所在公司自主开发的专利产品(专利号:ZL 2008 2 0080172.4)。该产品已在渤海油田锦州9-3油田井组注聚应用,从注聚流程中的过滤器清理次数来看,效果比以前要好。

由于海上平台供水管道采用 DN100 的法兰,因此水粉混合器的接口也采用 DN100 的法兰,通径为100 mm的法兰足可以满足30 m3/h的供水和450 kg/h的干粉流量要求。

水粉混合器内共设计了8个水嘴,用 CFD 计算软件进行了流场模拟,见图4。在水粉混合器混合流场中,喷头的内部件改变了气体射流方向,使得过粉管出口处水粉混合区域较大,同时护罩内的流动促进了水粉混合,使得水和粉在护罩的出口处混合效果较好。

以60 m3的熟化罐为例进行计算,水粉混合器的混合能力可以达到30 m3/h,干粉与水的混合质量浓度为15 000 mg/L。

2.2 溶解第二阶段的工艺设计

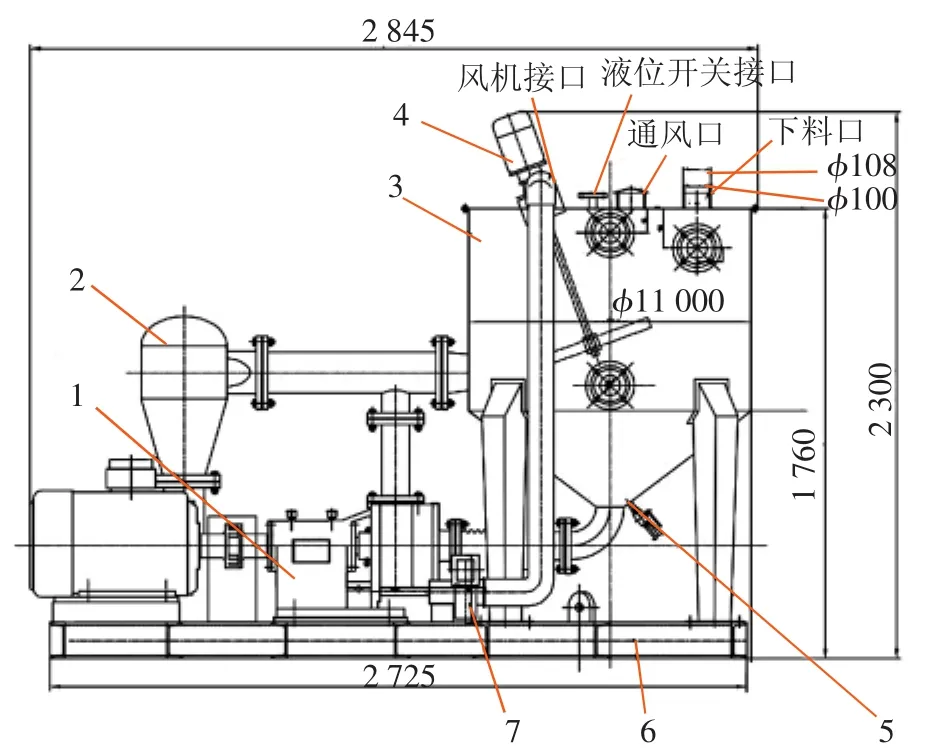

从理论上来讲,粒度越小的聚合物颗粒,单位质量具有的表面积越大,因而同溶剂接触的面积越大,溶剂分子渗透进入聚合物核心亦即聚合物全部、均匀地扩散到溶液中所用的时间越短,溶解速度越快[5,10]。因此在水与聚合物粉料接触润湿后的第二阶段,采用快速分散器(见图5~6) 对水与聚合物进行快速分散,缩小聚合物干粉与水接触后形成的胶团尺寸,使聚合物“溶胀”来得更快,以此加速聚合物的溶解。

图3 水粉混合器结构

图4 水粉混合器流场几何模型

以60 m3熟化罐为例进行计算,根据前述计算结果,平台供水流量为30 m3/h,则快速分散器流量为30 m3/h。大量的试验与分析证明,若要实现聚合物的快速分散,又要避免聚合物分子链受到高速、高强度的剪切作用,则设计转子的最高转速设为1 450 r/min,并且转速通过变频器控制较为合适。

2.3 溶解第三阶段的工艺设计

在聚合物“溶胀”后的第三阶段,采取搅拌方式来完成熟化。熟化罐可分为多个腔室,每个腔室均设置有搅拌器,搅拌器结构如图7所示,每个搅拌器在垂直方向有两个同心的搅拌桨,其搅拌桨式样如图8所示。

图5 分散研磨器总体结构

图6 快速分散器工作原理示意

图7 搅拌器总体结构

图8 搅拌桨式样

搅拌器转速8~41 r/min,搅拌器叶端线速度为0.73~3.76 m/s,可搅拌流体的黏度最大可达 20 000 mPa·s。

3 工艺的矿场试验与应用

高效溶解工艺最初在渤海油田F平台进行了矿场试验,设计的注入压力不超过15 MPa,以确保注入安全,井口流体黏度不低于25 mPa·s,以便于更好的驱替。在矿场试验中,对2口井进行注入作业,注入压力7~10 MPa,井口流体质量浓度1 750~2 250 mg/L,黏度控制在28 mPa·s以上,均符合设计要求。由于在F平台试验成功,该工艺在A平台进行了推广应用,注聚井达到12口,注入参数均符合设计要求,平台的空间很好地满足了多井的注聚需求,进一步体现了工艺的特点。

A平台注聚井12口,熟化时间40 min,要求最大注入量12 372 m3/d(注入井中流体质量浓度为1 750 mg/L),则聚合物下料量约21.65 t。

聚合物溶液初始质量浓度为15 000 mg/L,要求进入熟化罐的质量浓度为5 000 mg/L,则进入熟化罐的配液速度需达到180 m3/h,而进入水粉混合器以及快速分散器的流量则为60 m3/h。根据前述计算结果,设计熟化罐容积为60 m3,则水粉混合器以及快速分散器的流量为30 m3/h,熟化罐的流量为60×60/40=90(m3/h)。因此需要水粉混合器以及快速分散器各2套,熟化罐2套,即A平台需要2套高效溶解系统。现场为了避免因设备问题而导致停注,在实际建设中A平台特备用了1套高效溶解系统。工艺设备的现场应用见图9。

图9 工艺设备的现场应用

4 工艺特点分析

目前陆地开展聚合物驱油的油田如大庆油田、胜利油田、河南油田等[11],聚合物的溶解时间基本在60 min以上才能满足注入要求[12-14],溶解时间长,溶解设备多且大,不适合海上平台使用。上述介绍的用于渤海油田的溶解工艺,针对的聚合物是AP-P4(四川光亚科技股份有限公司生产,其固含量为90%,相对分子质量为13×106左右,水不溶物质量分数为0.154%,水解度为18.1%),在室内试验时发现采用常规溶解方法其溶解时间在90 min左右甚至更长,这就意味着需要更多或更大的溶解设备。

由于在整个溶解过程中,聚合物在熟化罐的停留时间占溶解时间的绝大部分,因此可优先考虑减少熟化罐的数量或者缩小其体积,这样可以在满足相同配注量的情况下,缩小溶解系统的体积或减少设备的个数。以A平台为例,初始设计注聚井12口,总配注量12 370 m3/d,井口流体质量浓度1 750 mg/L,按照常规溶解工艺,需要有效容积约60 m3的熟化罐6个。借鉴了F平台的经验后,只采用了同等配置的熟化罐2个,节约了平台空间,极大降低了平台负载。不同溶解方式的对比效果见表1。

表1 熟化罐不同溶解方式的对比效果

简而言之,本工艺的最主要特点是实现了聚合物的快速溶解,这样有效地减少了溶解设备对平台空间的占用。

5 结束语

通过矿场试验与技术推广应用,检验了用于渤海油田的聚合物高效溶解工艺性能的可靠性,该技术针对渤海油田难溶聚合物的溶解问题而开发,适合海上平台的作业条件,也适用于有类似需求的场合。工程实践表明:与常规溶解工艺相比,用于渤海油田的聚合物高效溶解工艺配注设备占地面积大大减少,平台负载显著减轻。高效溶解系统特别适合空间有限的平台,满足了海上油田的注聚需求,其工艺技术有较高的推广应用价值。