某海上平台组原油生产的热媒评估和优化研究

蒋荣坤

中石化石油工程设计有限公司,山东东营 257026

2017年,作业方计划对某区块产能进行调整,新打部分油井。本文主要结合该区块新增产能开发预测指标,开展海上平台热媒和原油处理系统现有能力分析和评估,重点对不同索拉发电机组可能的组合运行工况热媒和原油处理系统的能力进行模拟和分析,得出可行的发电机组运行组合工况。对于无法满足生产运行的组合运行工况,针对性提出具体的改造措施,为生产运行提供关键的技术支撑。

1 系统建设现状及开发指标预测

1.1 原油处理系统现状

该区块含水原油设计处理能力11 447 m3/d(72 000 BOWPD),原油处理能力1 908 m3/d(12 000 BOPD),原油海底管道的外输能力为2 226 m3/d(14 000 BOPD)。目前某平台组原油处理系统的主要分离和换热设备以及主要设计参数分别见表1和表2。

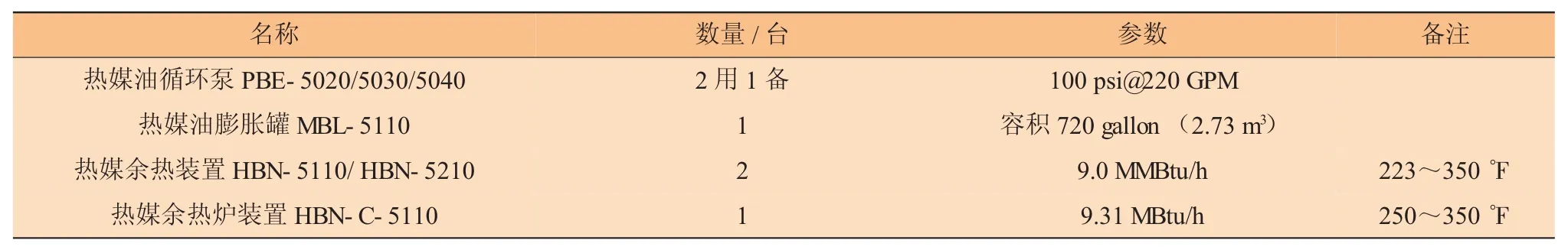

1.2 热媒系统现状

该平台组建有热媒系统1套,主要包括热媒循环橇1座(包括1台热媒媒循环泵和2台热媒油循环泵),3套热媒油余热回收装置(其中2套位于A平台,单套额定功率为9.0 MMBtu/h;另1套位于C平台,额定功率为9.31 MMBtu/h)。热媒设计循环温度为223~350 ℉(106.1~176.7 ℃)。热媒系统工艺流程见图1,设备主要参数见表3。

表1 主要分离设备及主要设计参数

表2 主要换热设备及主要设计参数

图1 热媒系统工艺流程示意

表3 热媒系统主要设备及参数

目前,A平台运行2台余热回收装置,运行热媒系统的1台热媒循环泵,循环流量为328 GPM,热媒循环温度为289~372 ℉(143~189 ℃),与其设计值有所偏差,其中热媒系统循环流量小于设计值(开2台泵共400 GPM),热媒循环温度高于设计值 (223 ~ 350 ℉)[1]。

1.3 电力系统现状

目前,A平台建有3 500 kW索拉发电机2台,每台机组配套设计有功率为9.0 MMBtu/h的余热回收装置1套;B平台建有3 800 kW索拉发电机1台;C平台建有3 800 kW索拉发电机1台,并配套设计功率为9.31 MMBtu/h的余热回收装置1套。平台发电机组发电能力及最大负荷率见表4。

表4 发电机组发电能力及最大负荷率

1.4 开发指标预测

该区块未来15年的开发预测指标见表5。

2 原油处理和热媒系统能力评估

2.1 原油处理系统热负荷需求

2.1.1 模拟和分析条件

目前来液温度均为133℉(56℃),2018—2032年来液温度均为135℉;目前平台来液为41 679 BPD,来油为8 403 BPD。

开发预测指标:游离水脱除器出口原油含水质量分数33%,生产分离器运行温度162℉(72℃),其出口原油含水质量分数为12%,原油处理器运行温度维持在201℉(94℃),原油处理器出口原油含水质量分数小于1%。

表5 区块开发指标预测

2.1.2 换热器负荷需求

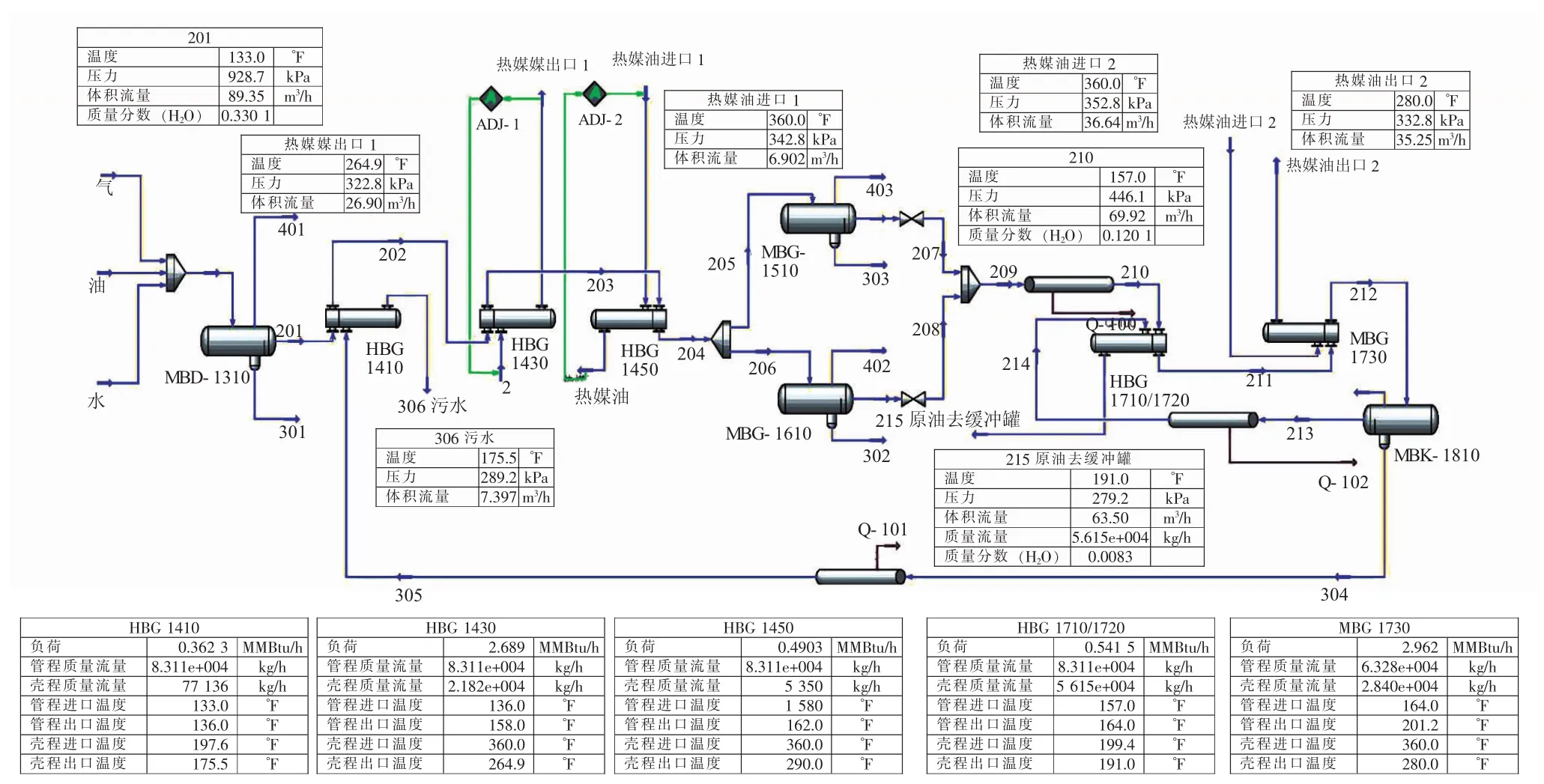

采用 HYSYS 软件对平台的生产现状及未来15年原油处理系统的工艺流程进行了模拟和分析,典型的 HYSYS 计算模型见图2[2-3]。

图2 典型的HYSYS计算模型

2.1.2.1 采用热媒油作为热源的换热器能力核算

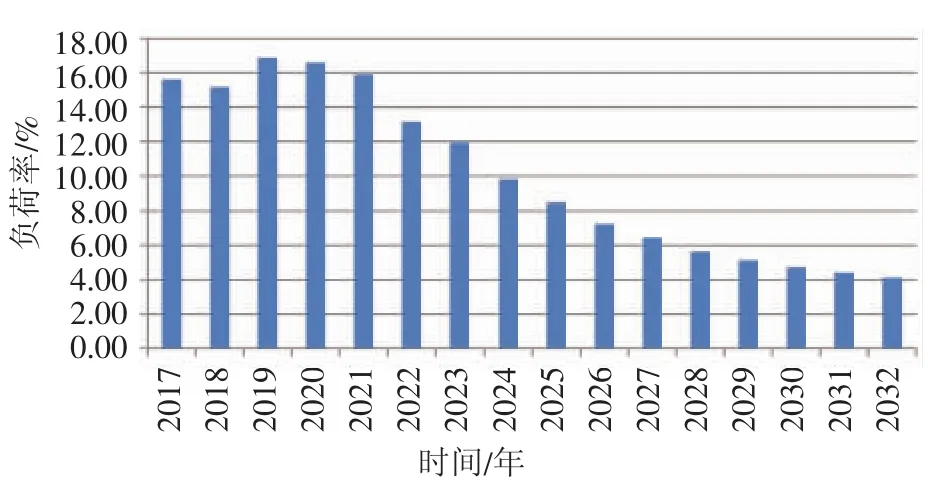

采用热媒油作为热源的换热器共3台,分别为2 号生产加热器HBG-1430、生产加热器 HBG-1450 和原油处理预加热器HBG- 1730,不同年份各换热器负荷率见图3~6。

图3 HBG-1430负荷率预测

图4 HBG-1450负荷率预测

图5 HBG-1730负荷率预测

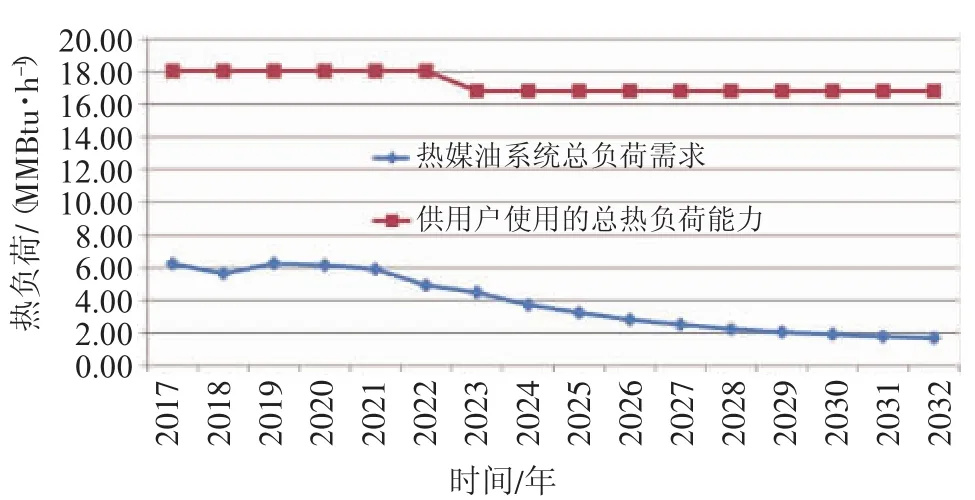

图6 原油系统对热媒系统热负荷总需求

通过对各换热器负荷计算结果进行分析,主要得出以下结论:

(1)2号生产加热器HBG- 1430额定加热负荷为5.6 MMBtu/h,目前加热负荷为2.66 MMBtu/h,负荷率仅为48%,具有较大的提升空间。在未来15年内该加热器的热负荷需求均小于目前值,因此,在保持设备完好的前提下,该加热器的换热能力能够满足需求。

(2)生产加热器HBG-1450 的额定加热负荷为0.7 MMBtu/h,目前加热负荷为0.49 MMBtu/h,负荷率为70%。在未来15年内该加热器的最大热负荷需求为70%,与目前该换热器的换热值持平,因此,在保持设备完好的前提下,该换热器的换热能力也能够满足需求。

(3)原油处理预加热器HBG-1730 的额定加热负荷为6.7 MMBtu/h,目前的加热负荷为2.96 MMBtu/h,负荷率仅为43.3%,具有较大的提升能力。在未来15年内该加热器的最大热负荷需求为50%,略高于目前该换热器的换热值,但远小于其额定的换热值,因此,在保持设备完好的前提下,该换热器的换热能力也能够满足需求。

(4)目前原油处理系统对热媒油系统的总需求为6.05 MMBtu/h,未来15年对热媒系统的总需求为6.07~1.48 MMBtu/h;随着该区块原油产量的降低,对热媒油系统的热负荷需求也逐年降低。

2.1.2.2 采用污水或净化原油作为热源的换热器能力核算

采用污水或净化原油作为热源的换热器共2台,分别为1号生产换热器HBG- 1410 和原油处理预加热器HBG-1710/1720,不同年份各加热器负荷率见图7~8。

图7 HBG-1410负荷率预测

图8 HBG-1710/1720负荷率预测

通过对各换热器负荷计算结果进行分析,主要得出以下结论:

(1) 1号生产换热器HBG- 1410 的额定加热负荷为2.0 MMBtu/h,目前加热负荷为0.36 MMBtu/h,负荷率仅为18%,远未达到额定负荷,具有较大的能力提升空间。在未来15年内该加热器的最大热负荷需求为18.3%,略高于目前该换热器的换热值,但远小于其额定的换热值,因此,在保持设备完好的前提下,该换热器的换热能力也能够满足需求。

(2)原油处理预加热器HBG- 1710/1720的额定加热负荷为3.5 MMBtu/h,目前的加热负荷为0.55 MMBtu/h,负荷率仅为15.6%,远未达到额定负荷,也具有较大的能力提升空间。在未来15年内该加热器的最大热负荷需求为16.9%,略高于目前该换热器的换热值,但远小于其额定的换热值,因此,在保持设备完好的前提下,该换热器的换热能力也能够满足需求。

2.2 热媒油系统能力校核

2.2.1 组合运行工况

该平台组目前有4台发电机组,其中A平台上的2台索拉发电机组和C平台上的1台发电机组均配套有热媒余热炉,B平台上的1台发电机组没有配套热媒余热炉,根据平台用电负荷需求预测,平台至少需要开2台发电机组才能满足供电需求,因此,对以下7种可能的发电机组组合运行工况,就热媒系统能力是否满足原油处理系统的热负荷需求进行校核,具体如下:

(1)运行3台发电机组工况:

工况1:A平台2台+B平台1台发电机组运行。

工况2:A平台2台+C平台1台发电机组运行。

工况3:A平台+B平台+C平台各1台发电机组运行。

(2)运行2台发电机组工况:

工况4:A平台2台发电机组运行。

工况5:A+C平台各1台发电机组运行。

工况6:A+B平台各1台发电机组运行。

工况7:C+B平台各1台发电机组运行。

2.2.2 各工况分析

(1)工况1:A平台2台+B平台1台发电机组运行。在该工况下,由于B平台发电机组没有配套余热回收装置,因此只有A平台2台余热回收装置运行。热媒系统能力计算和分析结果见图9。

图9 工况1热媒系统总负荷需求与总热负荷能力相对关系

分析图9得出:该工况下热媒系统总负荷需求为6.27~1.68 MMBtu/h,供用户使用的总热负荷能力为11.34~10.53 MMBtu/h,热媒系统能力能够满足生产需求。

(2)工况2:A平台2台+C平台1台发电机组运行。在该工况下,A平台2台余热装置和C平台的1台余热装置同时运行,热媒系统能力达到了最大值,其计算和分析结果见图10。

图10 工况2热媒系统总负荷需求与总热负荷能力相对关系

分析图10得出:该工况下热媒系统总负荷需求为6.27~1.68 MMBtu/h,供用户使用的总热负荷能力达到了18.04~16.81 MMBtu/h,热媒系统能力能够满足生产需求,且具有较大的余量。

(3)工况3:A平台+B平台+C平台各1台发电机组运行。在该工况下,由于B平台发电机组没有配套余热回收装置,因此,只有A平台和C平台各1台余热回收装置运行,热媒系统能力计算和分析结果如图11所示。

图11 工况3热媒系统总负荷需求与总热负荷能力相对关系

分析图11得出:该工况下,热媒系统总负荷需求为1.68~6.27 MMBtu/h,供用户使用的总热负荷能力达到了11.55~12.37 MMBtu/h,热媒系统能力能够满足生产需求,且具有较大的余量。

(4)工况4:A平台2台发电机组运行。在该工况下,A平台2台余热回收装置运行,因此,热媒系统能力计算和分析结果同工况1。热媒系统能力能够满足生产需求,且具有较大的余量。

(5)工况5:A+C平台各1台发电机组运行。在该工况下,A平台和C平台各运行1台余热回收装置,因此,热媒系统能力计算和分析结果同工况3。热媒系统能力能够满足生产需求,且具有较大的余量。

(6)工况6:A+B平台各1台发电机组运行。在该工况下,由于B平台发电机组没有配套余热回收装置,因此,只有A平台1台余热回收装置运行,热媒系统能力计算和分析结果如图12所示。

图12 工况6热媒系统总负荷需求与总热负荷能力相对关系

从图12可以看出:该工况下,2017—2021年热媒系统总负荷需求为6.27~5.92MMBtu/h,而热媒系统供用户使用的总热负荷能力为5.67 MMBtu/h,热媒系统能力不能满足生产需求,最大热负荷能力缺口为0.6 MMBtu/h;从2022年开始,热媒系统总负荷需求小于热媒系统供用户使用的总热负荷能力,热媒系统能力能够满足生产需求。

(7)工况7:C + B 平台各1台发电机组运行。在该工况下,由于B平台发电机组没有配套余热回收装置,因此,只有C平台1台余热回收装置运行,热媒系统能力计算和分析结果如图13所示。

图13 工况7热媒系统总负荷需求与总热负荷能力相对关系

从图13看出:该工况下,热媒系统总负荷需求为6.38~1.71 MMBtu/h,供用户使用的总热负荷能力达到了6.70~6.28 MMBtu/h,热媒系统能力基本能够满足生产需求。

通过对上述7种可能运行工况的分析,可以看出,除了工况6以外的其他组合运行工况均能够满足生产需求。

3 技术解决措施

3.1 工况6问题的解决方案

针对2018—2021年A+B平台各1台发电机组组合运行时(工况6)热媒系统能力无法满足生产需求等问题,提出了8套解决方案,具体如下:

(1)方案一:调整生产运行温度,不改造。通过降低生产分离器或油处理器的操作温度或原油产量,达到降低对热媒油系统的热负荷需求的目的。

(2)方案二:采取限产措施。通过适当减少原油产量,从而达到解决A和B两台发电机组同时运行时,供热能力不足问题的目的。

(3)方案三:挖掘换热器MBG- 1710/1720的潜力。措施1:对换热器MBG-1710/1720进行清洗,以提升其换热能力;措施2:若无法对换热器MBG-1710/1720内部的污垢进行彻底清除,因该换热器已运行多年,可考虑更换其内部盘管。

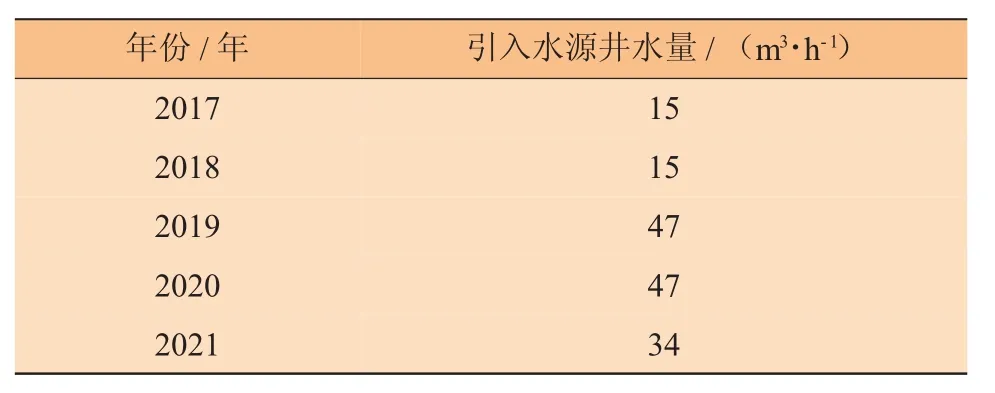

(4)方案四:采用水源井水作为补充热源。平台拥有一口水源井,井的水温达到了160℉(71.1℃),因此,可考虑从水源井引出一路水作为1号生产换热器HBG-1410的补充热源。经计算,2018—2021年需补充的水量如表6所示。

表6 换热器HBG-1410需补充的水源井水量

采用ASPEN EDR软件对现有生产换热器HBG-1410补充水源井水后的换热能力进行了模拟计算,计算表明,换热能力只能达到0.25 MMBtu/h。这主要是因为目前该换热器内部结垢较为严重,因此换热器的实际换热能力仍无法满足需求。

为此,考虑主要采取以下两种措施解决问题。措施1:对1号生产换热器MBG-1410进行清洗,以提升其换热能力;采用Aspen EDR软件对清洗后的换热器换热能力进行评估,评估表明,清洗后的换热能力基本能够满足热负荷需求,但随着使用年限的增加,换热效果将变差,因此需要定期清洗;措施2:考虑到采取措施1时换热器清洗频率较高,因此可考虑更换其内部盘管,以提升换热能力。

(5)方案五:采用生产分离器分出污水作为补充热源。由于目前生产分离器操作温度为162℉(72.2℃),因此,可考虑将该生产分离器分出的污水送入换热器MBG-1410作为补充热源。经模拟计算,2018—2021年需补充的水量如表7所示。

表7 换热器HBG-1410需补充的污水量

从表7可以看出,前2年生产分离器分出的污水能够满足补充热源的水量要求,但后3年无法满足,此时,仍需要引入部分水源井水(约需10~13 m3/h)作为补充热源。由于目前该换热器内部结垢较为严重,因此需要采取以下两种措施以解决问题。措施1:对1号生产换热器MBG-1410进行清洗,以提升其换热能力;采用Aspen EDR软件对清洗后的换热器换热能力进行了评估,评估表明基本能够满足热负荷需求,但随着使用年限的增加,换热效果将变差,需要定期清洗。措施2:考虑措施1换热器清洗频率较高,因此,可考虑更换其内部盘管,以提升换热能力。

(6)方案六:B平台新增余热回收装置。由于目前B平台天然气发电机组没有配套余热回收装置,因此,本次考虑对B平台索拉发电机组排气系统进行改造,新增余热回收装置1套。由于受平台空间的限制,因此余热装置采用立式结构,同时对甲板进行扩建,尺寸为5 m×4 m。通过核算,确定新增余热回收装置功率与B平台发电机余热功率保持一致,为9.31 MMBtu/h。

(7)方案七:新增电加热装置。由于当A+B平台各1台发电机组组合运行时(工况6),2018—2021年热媒系统能力不能满足生产需求,最大热负荷能力缺口为0.6 MMBtu/h(176 kW),因此,考虑在C平台新增200 kW的电加热器1台,橇块尺寸为2.5 m×2.5 m×4.0 m,布置在待建的游离水分离器西侧,对游离水分离器出口的含水原油进行加热。

根据平台的运行现状及新增负荷预测,2017—2021年,平台计算总负荷为6400~7800kW。考虑到平台实际负荷与计算负荷存在一定的差异,当A平台3 500 kW的发电机组和B平台3 800 kW的发电机组同时运行时,用电负荷已达到其发电机机组的能力上限(届时操作方还应根据发电机组的实际最大供电能力及生产实际情况,确定是否需要停一部分电力用户,以确保2台发电机组能够正常运行),在该运行工况下,已不具备解决新增用电负荷问题的能力,因此,该方案不作推荐。

(8)方案八:更换A平台索拉发电机组。由于A平台索拉发电机组已运行多年,接近使用寿命,设备负荷率下降明显,因此本方案考虑对其进行更换。目前平台上计算总负荷为6 416 kW,将来新增最大负荷为1 391 kW,总负荷为7 807 kW。当A和B平台各运行1台发电机组时,B平台发电机组发电量为3 800 kW,按照80%负荷率计算,发电量为3 040 kW,能力缺口为4 766 kW,新增机组负荷率按照80%计算,因此,A平台新发电机组的容量应为6 000 kW,6 000 kW的燃气轮机配套余热装置最大功率约为14 MMBtu/h(4 100 kW)。

3.2 工况6问题解决方案的优化研究

对上述8种解决方案的优缺点进行对比,结果见表8。通过方案对比分析,推荐采用方案三解决工况6热媒系统能力无法满足生产需求的问题[4-5]。

表8 8种解决方案的优缺点对比

4 结束语

通过对该平台组的原油生产进行热媒评估和优化研究,得到了以下结果:

(1)对该平台组原油处理系统换热器的现有能力进行评估表明,换热器运行能力均未达到设计值,具有一定的潜力可挖。

(2)对7种不同发电机组组合运行工况下的热媒系统能力进行校核发现,当A+B平台各1台发电机组组合运行时(工况6),2017—2021年热媒系统运行能力无法满足生产需求,而对于其他6种发电机组组合运行工况,热媒系统运行能力均能够满足生产需求。

(3)针对当A、B平台各1台发电机组组合运行时,热媒系统运行能力部分年份无法满足生产需求的问题,共提出了8套可行的技术解决方案。通过方案对比,推荐采用方案三,即通过对换热器MBG-1710/1720进行清洗或更换其换热盘管,以提升其换热效果,来解决工况6存在的问题。