H2SO4-NaCl体系下硫精矿中铜的浸出

余 洪,邢张溪,周 峰,蔡 祥,肖林波,金艳锋,张汉泉*

1.武汉工程大学兴发矿业学院,湖北 武汉 430074;2.湖北三宁化工股份有限公司,湖北 枝江 443206

硫精矿(FeS2)常做为制H2SO4的原料,主要来源于硫化矿浮选。由铜硫浮选分离所得的硫精矿中常含有少量的铜[1],在制酸过程中S变成了SO2后,铜、铁等金属进入到硫酸渣中并得到了一定的富集。含铁较高的硫酸渣可做为炼铁的原料进行利用,但硫酸渣中铜含量过高将影响硫酸渣做为炼铁原料的使用[2]。因此,硫精矿中铜的进一步分离对后续硫酸渣的利用产生较大影响。

针对低品位资源矿产,常采用浸出的方法回收有价资源[3-4]。前期研究发现,在常温常压下,采用硫酸直接浸出硫精矿中的铜,浸出率较低;通常需加温加压或者添加双氧水等助浸剂提高铜的浸出率,且助浸剂消耗量较大[5]。本试验采用H2SO4-NaCl体系直接浸出硫精矿中的低品位铜,不仅实现了硫精矿中铜的常压浸出,减少了氧化焙烧等预处理工艺,还降低了助浸剂的用量。

1 实验部分

1.1 实验原料

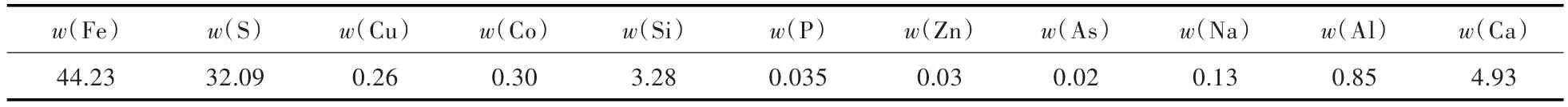

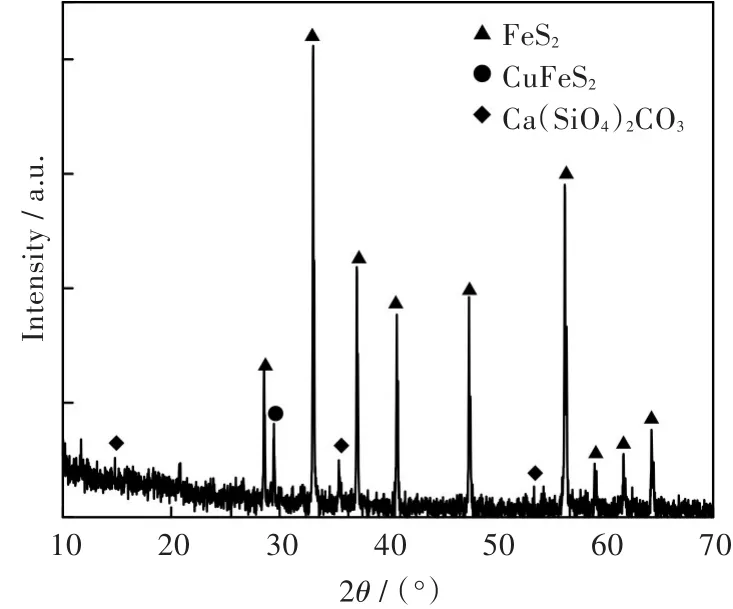

含铜硫精矿(原矿)取自某黄铁矿生产企业,矿样呈粉状。原矿多元素分析见表1,硫精矿的XRD分析见图1。试验过程中采用的浸出剂H2SO4,助浸剂 Na2S2O6、H2O2、FeCl3及 NaCl等试剂均为分析纯。

从表1可以看出,硫精矿中含铁、硫较高,分别达到44.23%和32.09%。其中铜品位为0.26%,含量较低。除此之外,还含有Co、少量Zn、As等元素。由图1可以看出,铜主要以黄铜矿形式存在,黄铜矿在单独的硫酸体系中难以浸出[6]。

表1 硫精矿多元素分析Tab.1 Multi-element analysis of sulfur concentrate %

图1 硫精矿XRD图谱Fig.1 XRD pattern of sulfur concentrate

1.2 实验方法

将粒度小于0.074 mm的含铜硫精矿置于锥形瓶中,采用一定体积分数的H2SO4做浸出剂,在水浴加热的条件下搅拌浸出。黄铜矿在稀H2SO4溶液中发生的主要化学反应如下:

含铜硫精矿浸出一段时间后过滤、洗涤、烘干,得到浸渣。通过浸渣的产率、铜的品位计算铜的浸出率。铜的含量通过原子吸收光谱测得。铜的浸出率采用式(5)计算所得。

式(5)中:η表示铜的浸出率,%;m表示浸出前矿样的质量,g;β表示浸出前矿样中铜的品位,%;mt表示浸渣的质量,g;α表示浸渣中铜的品位,%。

2 结果与讨论

2.1 影响铜硫精矿浸出因素

硫精矿中含铜0.26%,品位较低,直接浮选或浸出,均不能有效回收其中的铜。因此,本试验考察在助浸剂存在下,硫酸浸出该矿中铜的浸出效果。考察了助浸剂种类、助浸剂浓度、稀H2SO4体积分数、浸出温度、固液比、浸出时间等参数对铜浸出的影响。

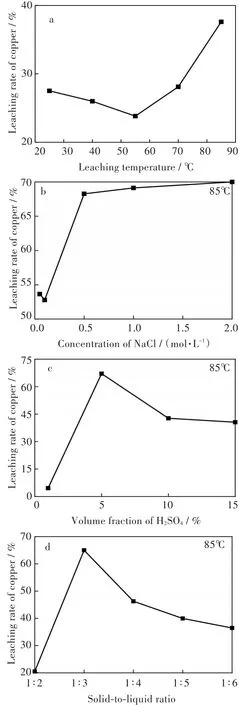

2.1.1 H2SO4直接浸出 硫精矿直接采用稀H2SO4浸出其中的铜,浸出温度分别为25,40,55,70,85 ℃,浸出剂 H2SO4体积分数为 5%,固液比 1∶4(g/g),搅拌速度400 r/min,浸出时间2h,浸出结果见图2(a)。

由图2(a)可以看出,随着温度的升高,铜的浸出率先减小后逐渐增大。当温度从55℃升高到85℃,铜浸出率提高较大,此时硫精矿中铜直接浸出率最高为37.59%。由此可知,在不加助浸剂的情况下,H2SO4难以直接浸出硫酸渣中的铜。由反应式(1)、式(3)和式(4)可得,浸出过程中S的生成,抑制了铜的浸出。

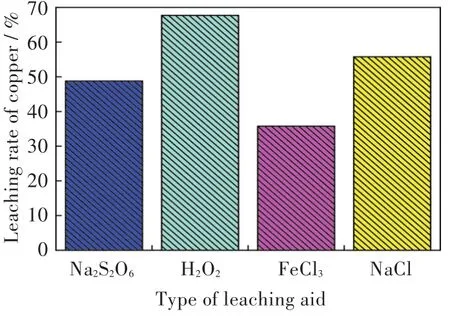

2.1.2 助浸剂种类 在化学选矿中,添加助浸剂是提高金属浸出率的一种有效方法。因此,本试验分别选取了0.1mol/L的Na2S2O6、3mol/L的H2O2、0.1mol/L的FeCl3、0.1mol/L的NaCl作为硫酸浸出体系中的助浸剂浸出硫精矿中的铜[7-9]。浸出条件为:温度85℃,硫酸体积分数为5%,固液比为1∶3(g/g),搅拌速度 400 r/min,浸出时间 4h。所得结果见图3。

图2 H2SO4-NaCl体系下铜的浸出:(a)无NaCl,(b)NaCl浓度,(c)H2SO4体积分数,(d)固液比Fig.2 Results of copper leaching in H2SO4-NaCl leaching system:(a)without NaCl,(b)NaCl concentration,(c)H2SO4volume fraction,(d)solid-to-liquid ratio

图3 不同助浸剂条件下铜的浸出Fig.3 Effects of leaching aid agents on copper leaching in sulfuric acid system

由图3可知,在相同的浸出时间内,加入了H2O2(3mol/L)时铜浸出率较高,为67.71%。H2O2的加入为浸出过程提供了充足的O2,溶液中O2的存在,在强力搅拌下可以将S氧化成其他物质,从而促进了黄铜矿的浸出,反应见式(1)。而以NaCl为助浸剂时铜浸出率为55.76%,此时浓度仅为0.1mol/L,且价格相对低廉,因此后续试验采用NaCl做为铜的助浸剂。NaCl在水溶液中电离的Cl-能有效维持氧化电对Cu2+/Cu+的存在,提供了铜浸出需要的氧化电势,Cl-可阻碍黄铜矿表面单质S的生产,促进铜的浸出[10]。FeCl3与之相比,铜的浸出率较低,这可能是生成的S未进一步氧化,抑制了铜的浸出。

2.1.3 NaCl浓度 由于Cl-能有效维持浸出液中氧化电对Cu2+/Cu+的存在,从而提高铜的浸出率,因此溶液中Cl-的量将影响铜的浸出率。考察NaCl浓度对铜浸出的影响,结果见图2(b)。

由图2(b)可知,当NaCl浓度较低(<0.1mol/L)时,硫精矿中铜的浸出率较低;当NaCl浓度增大到0.5mol/L时,铜的浸出率可达到68.27%,随后增加NaCl浓度,对浸出率影响并不明显,当浓度为2.0mol/L时,铜的浸出率仅为70.0%,即NaCl浓度增加了3倍,但铜的浸出率仅增大了1.63%,这是由于虽然Cl-浓度增加,但与黄铜矿有效接触的Cl-浓度在0.5mol/L时达到最大。该实验结果与Ruiz等[11]的研究结论相似。因此,后续试验采用NaCl浓度为0.5mol/L。

2.1.4 H2SO4体积分数 为了考察浸出剂H2SO4体积分数对铜浸出的影响,分别选取H2SO4体积分数为1%,5%,10%,15%进行试验。浸出固液比1∶3,浸出温度为85℃,搅拌速度400 r/min,浸出时间4h。试验结果如图2(c)所示。

由图2(c)可知,当其他条件不变时,铜的浸出率随H2SO4体积分数的增大先升高后降低。当加入H2SO4体积分数为5%时,样品铜浸出率最高,为67.08%。随着H2SO4体积分数的进一步增加,矿浆黏度明显增大,导致SO42-和Cl-的扩散速率降低,难以与铜发生接触,最终导致浸出率降低[12]。当H2SO4体积分数大于10%后,浸出矿浆变得难以过滤。后续试验选择5%的H2SO4体积分数。

2.1.5 固液比 浸出固液比不同,导致矿浆浓度不同,矿浆浓度决定了矿物颗粒与浸出剂分子或离子相互作用的几率,从而对铜的浸出产生重要影响。试验考察了浸出固液比为 1∶2,1∶3,1∶4,1∶5,1∶6时对铜浸出率的影响。其他浸出条件同2.1.4,试验结果见图2(d)。

由图2(d)可知,浸出4h后,铜的浸出率随固液比的减小先增大后减小。当固液比为1∶3时,铜的浸出率为65.0%,此时浸出率最大。通常,固液比减小,矿浆浓度降低,矿物颗粒与浸出剂的接触概率增加,浸出率将增加。但本试验发现,铜的浸出率先升高后减小,这可能是由于矿浆浓度降低,导致矿物颗粒表面浸出剂浓度梯度降低,浸出剂在矿物颗粒表面的扩散速率降低,导致铜的浸出率减小[13]。当固液比为1∶3时,浸出剂的扩散速率相对较快,铜的浸出率较高。

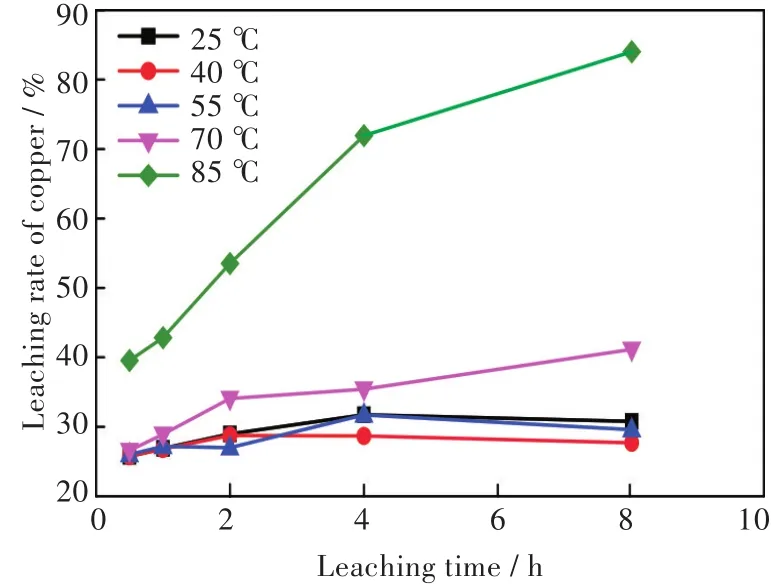

2.1.6 浸出温度 在前述试验最佳条件下,研究了不同浸出温度对硫精矿中铜浸出率的影响,结果见图4。由图4可得,浸出温度小于70℃时,铜的浸出率随温度的升高变化较小,温度为70℃,浸出时间为8h时,铜的最大浸出率为41.15%。当浸出温度为85℃时,铜的浸出率最大为84.02%,得到了大幅提高。可以看出,铜的浸出活化温度需高于70℃才能有效提高铜的浸出率。

图4 不同温度下铜的浸出Fig.4 Leaching of copper at different temperatures

2.2 浸出动力学分析

在H2SO4体积分数为5%、NaCl浓度为0.5mol/L、固液比为1∶3(g/g)的最佳浸出条件下,考察了硫精矿中铜的浸出动力学。采用式(6)固体膜扩散动力学方程和式(7)化学反应动力学方程进行模拟[14-15],结果见图5,模拟参数见表2。

表2 浸出动力学拟合常数表Tab.2 Constants of kinetic fitting of copper leaching

图5 硫精矿中铜的浸出动力学拟合:(a)固体膜扩散动力学方程,(b)化学反应动力学方程Fig.5 Kinetics fitting of leaching of copper in sulfur concentrate:(a)solid film diffusion kinetic equation,(b)chemical reaction kinetic equation

式中:kD、kC分别为固体膜扩散速率常数和化学反应动力学常数,η为不同时间的浸出率,t为浸出时间。

由图5和表2可以看出,相比化学反应控制过程,硫精矿中铜的浸出更符合固体膜扩散控制,符合动力学方程[16]。表明可通过提高浸出温度提高浸出剂的扩散速率,从而提高铜的浸出率,与温度对铜的浸出影响结果一致。

3 结 语

1)硫精矿中铜的品位为0.26%,直接采用稀H2SO4浸出,铜的浸出率最高为37.59%。

2)在H2SO4-NaCl浸出体系下,H2SO4体积分数为5%、NaCl浓度为0.5mol/L、浸出温度85℃、固液比 1∶3(g/g)、浸出时间为 8h时,铜的浸出率为84.02%。