岩溶区灌注桩施工工艺及质量控制研究

冯健宗,戚玉亮,陈帅光,张龙云

(1、广东亿德兴工程建设有限公司 广州 510030;2、广州市建筑科学研究院新技术开发中心有限公司 广州 510663;3、广州建筑产业研究院有限公司 广州 510663;4、广州大学 广州 510006)

0 引言

近年来,城市建设范围的不断扩大,现阶段的地下工程,不可避免地会遇到各种各样的复杂地质。为保证工程的安全及质量,首先都会对施工场地进行一次全面的钻孔勘察,在充分了解工程地质条件的基础上,依据勘察报告制定良好的施工方案,确保施工过程的安全、快速、高质。

在众多不良地质中,以岩溶地区的地质情况最为复杂。岩溶地区的桩基础工程,若处理不当,极易引发卡钻、埋钻、地面塌陷等安全、质量问题。现阶段的岩溶地区桩基础工程大多都采用冲孔桩机成孔,冲孔桩机的冲击钻孔技术对不均匀地层具有良好的适应性,桩机整体稳定性好,抓地力强,具有优良的抗震性能。但冲孔桩机成孔速度慢,为保证工程进度,在岩溶地区的施工,一般都是采用旋挖灌注桩与冲孔灌注桩相结合的方式。本文基于某岩溶区基础工程灌注桩施工案例,分析了岩溶地区的灌注桩施工工艺、成桩质量的控制措施[1-5]及其溶洞的处理方法[6-8]。

1 工程概况

某项目总用地面积约为24 177.40 m。东侧为某地质大队,南侧为乐谊路,西侧为星岩三路,北侧为东方花园。地面不平整,起伏较大(孔口高程约为1985 国家高程基准73.61~100.95 m)。拟建33 层高层住宅楼3栋,30 层高层住宅楼2 栋,3 层商业配套(商业楼及售楼部)1 栋,3 层幼儿园 1 栋,3 层安置用房 1 栋;另设有地下室1~2 层,占地面积约为3 587 m2。根据野外钻孔鉴别,场地土层自上而下划分如下:第四系人工填土层,层厚 0.50~6.00 m;坡积层,层厚 2.10~7.50 m;残积土层,层厚2.90~35.20 m;全风化泥质粉砂岩层,层厚1.50~25.20 m;强风化泥质粉砂岩层,层厚3.70~55.50 m;粉质黏土层(溶洞夹杂)层厚2.00~13.40 m;微风化灰岩层,层厚 0.10~7.70 m。

总体上看,本项目区域内地层分布规律强,基岩顶面分布较稳定,需要注意的是基岩风化程度不均匀,风化面界限变异性较大。桩基采用钻(冲)孔灌注桩,为摩擦端承桩,直径分为1 000 mm、1 200 mm,共计 500 条。

2 灌注桩施工工艺

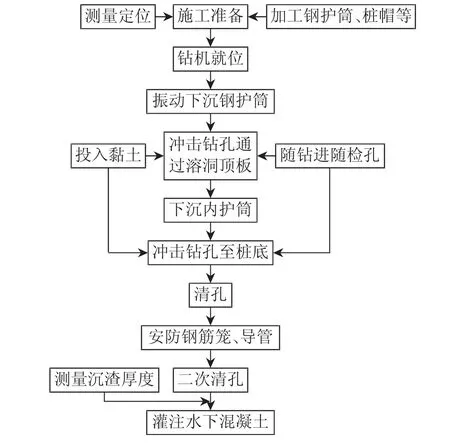

本工程的地质情况复杂主要是由于溶洞的存在,依据勘察报告,可初步划分出溶洞与非溶洞区域。基于对工期、成本等因素考虑,岩溶发育地区采用冲孔桩,而非溶洞区域采用旋挖桩成孔方式进行施工。图1为灌注桩施工流程。

图1 灌注桩工艺流程图Fig.1 Process Flow Chart of Cast-in-place Pile

2.1 平整场地、填筑便道

做好场地的“三通一平”工作,开工前探明地下障碍物及地下管线,并做好标记[2]。铺设机械进场道路,在软土区加入碎石并铺设钢板,方便机械施工,杜绝安全隐患。提前规划好钢筋加工场地,及混凝土运输道路。

2.2 钻孔前施放桩位点

提前进行桩位放样,做好显眼标记,并在周围设置一定的防护。多人复测保证桩位放样点位置准确。

2.3 设置护筒

依据桩位放样点埋设护筒,护筒要求内径大于钻头100 mm,其深度视具体地质情况而定。护筒中心应尽量与桩位中心重合并保持垂直,横向偏差在50 mm以内,倾斜度在1%内,放置后充填粘土固定。

2.4 泥浆制备

桩机开孔前,应提前挖好泥浆池,通过试验桩确定本工程地质情况下的泥浆比重、稠度。用功率合适的泥浆泵将泥浆液泵入钻孔,形成循环,达到随时补浆的效果。

2.5 钻进成孔

前期准备工作完成后,钻机即可就位开始钻进。刚开始钻进时速度要慢,即在距离孔口小于8 m 深度范围内,钻进过程中要保持垂直,慢速钻进可及时纠偏。特别注意在岩溶区域,使用冲孔桩机施工接近溶洞时,应减小冲程,防止将溶洞结构破环,出现地层塌陷情况。现场钻机钻孔图如图2所示。

图2 桩机钻孔图Fig.2 Bored Drawing of Pile Machine

2.6 终孔和第一次清孔

当钻进到设计标高后,在放置钢筋笼前要进行第一次清孔。清孔方式依据现场实际情况和规范要求而定,如可采用泥浆净化装置处理泥浆含砂率较高的孔底沉渣。根据规范要求,清孔标准为:灌泥浆的相对密度 1.03~1.10,粘度 17~20,含砂率<2%,胶体率>98%。

2.7 钢筋笼制作安装

一次清孔完成后,吊放钢筋笼。因桩长过大而需要焊接的钢筋骨架可在井口分段焊接,单面焊接长度不小于10d(d 为钢筋直径),多端焊接时焊接位置应错开。钢筋笼外侧每隔2 m 深度处需设置4 个垫块,垫块厚度等于桩体的保护层厚度。钢筋笼的制作与安装如图3所示。

图3 钢筋笼制作安装图Fig.3 Fabrication and Installation Drawing of Reinforcement Cage

2.8 导管安装及二次清孔

钢筋笼吊放完成后直接吊放导管,导管为螺旋接口,规格可依据实际情况选用。本项目采用壁厚5 mm的无缝钢管,直径250 mm。导管安装完毕,再次检查孔内泥浆性能指标和孔底沉淀厚度,沉渣厚度应满足相关要求,如沉渣厚度超出规范要求,则利用导管换浆进行第二次清孔。

2.9 水下混凝土灌注

水下混凝土灌注是影响成桩质量的关键工艺,灌注前,应对混凝土进行塌落度试验,塌落度符合标准后才能进行灌注。灌注时,保证导管埋入混凝土中不小于2 m,并定时抽插振动导管。

3 桩体质量控制及溶洞处理

岩溶桩基施工采取“先长桩后短桩、先外围桩后中间”的方法,同时按照先易后难的总体施工原则,即把岩面情况较平、无溶洞或只有单只小溶洞的桩基先施工成孔,基本摸清溶洞地质情况、掌握溶洞处理措施后,再处理较大溶洞[9-11]。

3.1 桩身质量控制

根据检测结果,工程桩桩身质量满足规范要求,其中,Ⅰ类桩位482 根,占比达到96.4%。根据工程桩的施工过程及桩身检测结果来看,需要注意以下几点:

⑴起到钻孔导向和护壁作用的钢护筒,埋设时不能偏位并应保持垂直,钢护筒选用根据地质情况而定,若表层土质过差,直接选用深护筒,穿过整个土层。

⑵在整个施工流程中,灌注混凝土是影响成桩质量的关键工艺,混凝土一旦开始浇筑,就须连续进行,期间断续易造成断桩情况。由于桩内混凝土主要靠其自重压密,成型依靠其流动性,因此必须控制好配合比、浇筑速度。浇灌前需现场测验混凝土塌落度,确保达到浇灌要求。

⑶一定要进行二次清孔,这是由于在下放钢筋笼和导管时会将部分泥土带入桩底产生新沉渣,未进行二次清孔的桩可能造成承载力不足。

3.2 溶洞处理

现阶段的常规处理方法依据溶洞大小类型的具体情况,制定不同的处理方式。针对本项目存在的双层、多层溶洞的地质条件,采用了双护筒法成孔的施工工艺,施工工艺流程图如图4所示。

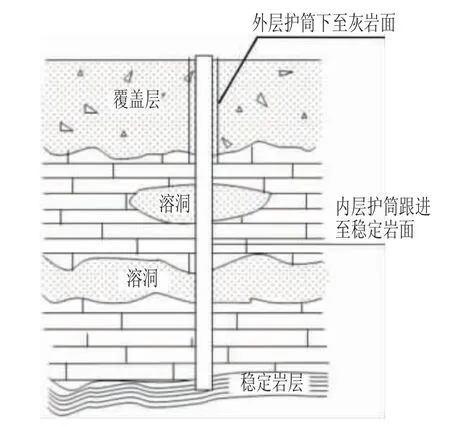

对于串珠状溶洞,在工程中都直接采用钢护筒通过,是一种有效的多层溶洞处理措施。但由于本项目溶洞过大,达到1.6~4.2 m,采用单个护筒穿过的方式容易引起漏浆,成桩质量差等问题。因此,本项目采用了双护筒的成孔工艺,双护筒跟进示意图如图5所示,外护筒穿过岩上土层至岩面,后将内护筒随钻跟进至持力层,全长埋设。双护筒施工工艺,有效地保证成孔垂直度及桩身质量。依据检测结果,成桩质量好,双护筒施工工艺可以很好地处理双溶洞或多溶洞的串珠状溶洞不良地质条件。

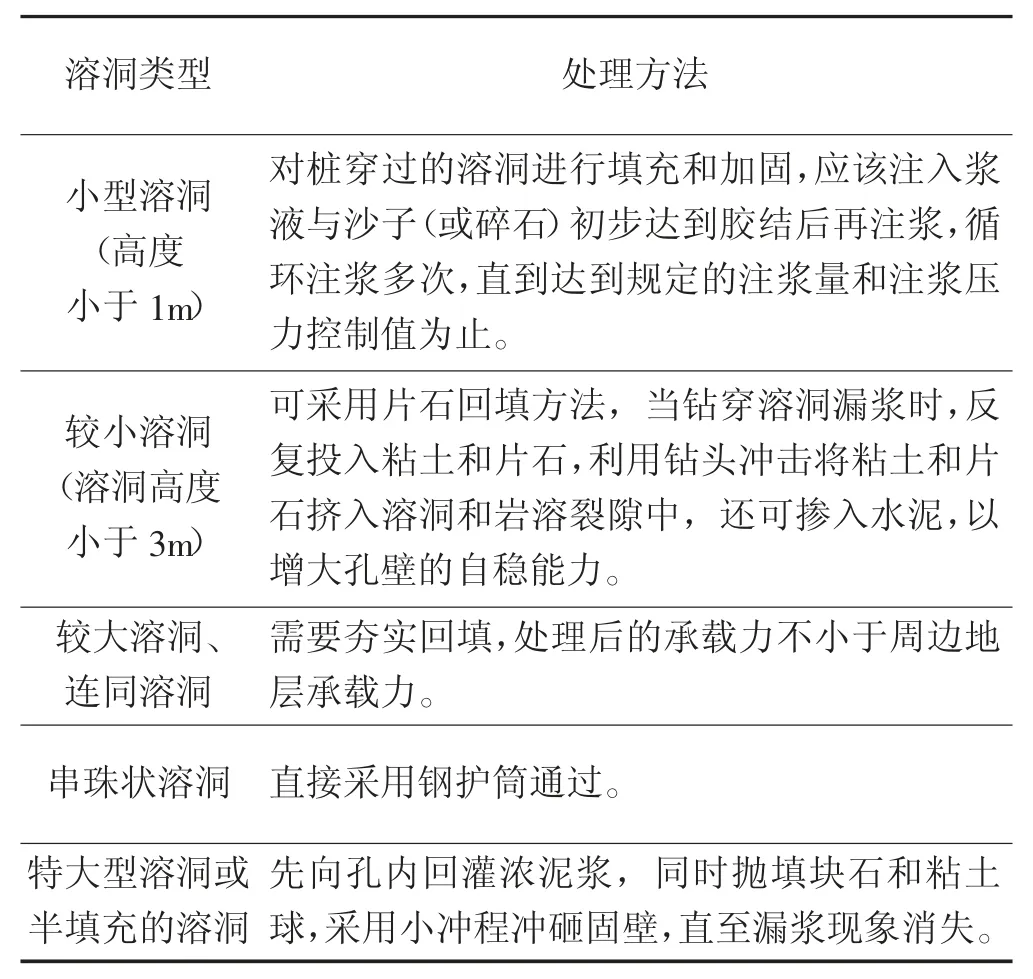

对于其它常见类型溶洞的处理中以填充为主,小型溶洞用浆液和砂石、碎石等填充,大型溶洞用片石回填,具体如表1所示。

图4 双护筒工艺流程Fig.4 Process Flow of Double Casing

图5 双护筒跟进示意图Fig.5 Follow-up Schematic Diagram of Double Guard Tube

表1 常规溶洞处理方法Tab.1 Conventional Cave Treatment

4 结论

基于某岩溶区基础工程灌注桩施工案例,分析了在岩溶区的复杂地质条件下的成桩工艺及溶洞的有效处理方法,对类似工程具有一定的参考价值。

⑴岩溶区域的桩基础施工可采用旋挖桩结合冲孔桩的方式成孔。

⑵灌注桩在桩机钻孔过程中,必须保证护筒埋设垂直,以及浓度适宜的护壁泥浆,避免塌孔。

⑶岩溶桩基在钻孔施工中经常出现塌孔、串孔、斜孔、卡钻、掉钻、地面沉陷等现象。在混凝土灌注过程中,混凝土流失较大,经常出现混凝土面突然下降等情况。根据不同的情况,综合采用回填片石碎石加粘土、水泥、注浆等施工方法对溶洞进行处理,加大处理力度,从而在保证安全的前提下加快钻孔桩施工进度。

⑷在灌注过程中出现逐渐下沉的情况,则需加快混凝土的灌入速度,保证混凝土一直埋住导管。若是在灌注结束后下降,只有进行接桩或重新施工进行处理。因此,在灌注过程中,必须根据超前钻柱状图和钻孔施工记录,在有溶洞的位置,减慢混凝土灌入速度,导管埋置选择规范要求的上限,这样在出现混凝土面下沉的清况下可以减小断桩的机率。并且在混凝土灌注结束后,不宜立即拔出导管,应观察一段时间再缓慢提出导管,以应对出现的特殊情况。

⑸岩溶区域采用双护筒施工工艺,能有效地保证成桩垂直度,在处理大型串珠状溶洞方面具有良好的效果。