鹿台山煤业带式输送机组联合调速控制系统的研究

王 谦

(山煤集团鹿台山煤业有限公司,山西 晋城 048299)

鹿台山煤业投入了一条多输送机协调配合的煤炭物料运输系统,通过一台电控设备对3条输送机系统运行时的带速进行控制。但在实际使用的过程中发现,控制设备对各输送机带速的控制精度差,无法解决输送机系统在运行时的空载和半载情况下的变速运行,电能消耗大,而且各输送机之间运量匹配性差,严重影响了输送机系统的稳定运行。因此本文根据鹿台山多输送机协调运行系统工作时的实际情况,提出了一种新的多级带式输送机组联合调速控制系统,利用神经网络控制模式,实现对多组输送机的协调控制。目前该控制系统已在鹿台山煤业稳定运行7个多月,表现出了极高的稳定性,大幅降低了输送机运行时的电能消耗。

1 联合调速控制系统的结构

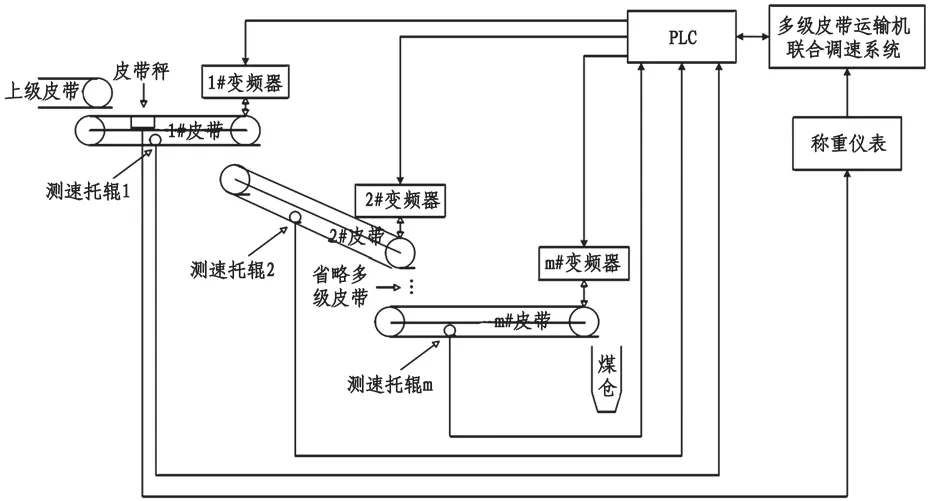

新的联合调速系统的整体结构可划分为三个部分:

(1)控制系统。其控制系统主要由联合调速逻辑控制器构成,在工作中将第m级输送带的运行信号传递给控制中心,同时能够根据控制指令实现对各输送机运行带速的控制,是整个联合调速系统的大脑,一方面对输送带的运行状态进行监测,一方面对其运行情况进行调整。

(2)监控系统。主要包括带速监测装置及称重系统。带速监测装置主要是对输送带的运行速度进行监测并将监测信号传输到控制中心;称重系统主要用于对第一段的输送机上的物料的流量进行监测,用于控制系统对后面输送机运行带速进行相应的调整。

(3)执行模块。主要包括驱动电机以及变频控制设备,主要为变频控制设备接收到速度调节控制信号后对输出的电流进行调整,从而控制输送带的运行速度。

优化后的多级输送机联合调速控制系统的整体结构如图1所示。

图1 多级输送机联合调速控制系统结构示意图

在该控制系统中,将电子称重系统及速度监测系统设置在多级输送机系统的第一级输送机上,用于对输送带上的料重和运行速度进行监控。在第二级输送机系统上同样设置称重系统和速度监测系统,各个位置的监测系统的监测信号均通过系统的数据总线传输给控制中心。逻辑控制系统对各个数据信号进行逻辑处理后分别对不同的输送机下达不同的速度调节指令,变频控制设备接收到调整信号后,对各输送机的控制电流进行调整,进而完成对输送机运行速度的调整。

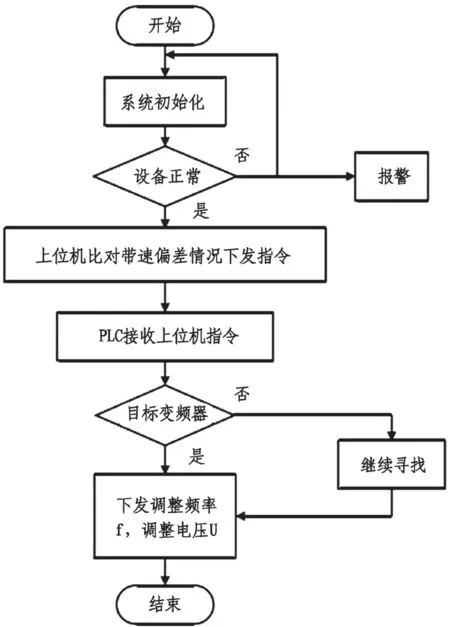

2 控制系统联合调速控制逻辑及测速系统

作为联合调速控制系统的核心,控制系统主要包括逻辑控制器和调速控制两个部分。在实际工作时,首先根据系统监测到的不同层级的输送机的物料的运载量对后续的其他输送机的运行速度需求进行逻辑判断。在整个控制过程中,系统能够实现对不同输送机运行状态的越级控制,根据控制中心的指令进行快速的调整。其调速控制逻辑如图2所示。

图2 联合调速系统的判断逻辑示意图

测速系统的可靠性和数据采集准确性直接关系到联合调速系统是否能进行正确的调节,因此根据鹿台山煤业的实际情况,结合经济性和改造可行性,本文提出了采用具有自固定式支撑结构的电磁速度测量传感器,其在输送机系统上的设置方式如图3所示。

图3 电磁速度传感器安装结构示意图

为了降低井下高湿、高尘的恶劣环境对测速传感器测量精度的影响,在安装时采用将速度传感器设置到滚轮中,形成一个密封式结构,将滚轮直接和输送带形成过盈接触。输送带在运行时通过两者之间的摩擦力带动滚轮内的测速计运行,通过磁阻的改变,来显示输送带的运行速度。该测速结构采用密封式,能够承受较大的冲击载荷作用,且采用过盈配合结构,能够有效地降低物料输送过程中落料冲击给输送带运行造成的干扰。

3 联合调速系统在鹿台山煤业的应用

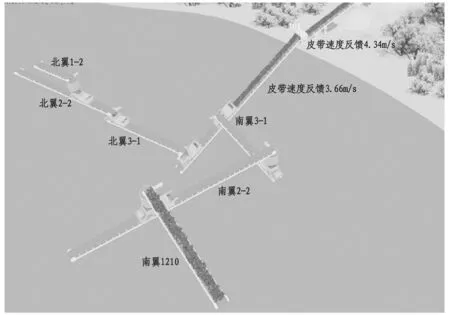

鹿台山煤业应用该联合调速系统的多级输送机系统的结构如图4所示。

图4 鹿台山煤业多级带式输送机系统

通过对鹿台山煤业应用联合调速系统后的多级输送机系统的运行情况进行分析,输送机对物料的运输量由最初的800t/h提升到了1170t/h,运量提升了约46.25%;输送机系统的耗电量由最初的4270kW/h降低到了目前的3468kW/h,耗电量降低了约18.8%;且在运行期间速度调节系统表现出了极高的稳定性,大幅降低了输送机系统因速度协调不同步而导致的集料、散料等异常,极大地提升了输送机系统连续运行的时间和稳定性。目前该联合调速系统已广泛推广至鹿台山煤业所有的多级输送机联合控制系统中,显著地提升了集团的物料输送效率和经济性。

4 结论

针对鹿台山煤业多级带式输送机系统在工作中存在的速度协调性差、耗电量大的难题,本文结合鹿台山煤业的实际情况提出了一种新的带式输送机组联合调速控制系统,对该联合调速系统的整体结构、控制逻辑和速度监测系统进行了分析,根据在鹿台山煤业的应用情况表明:

(1)该新型的联合调速系统对输送带运行时的带速监测准确性高、抗干扰能力强,能有效地解决多条输送机系统联合运行时速度不匹配而导致的输送效率低下、耗电量大的难题。

(2)该联合调速系统将鹿台山煤业的物料运输效率提升了46.25%,将单位时间的耗能降低了约18.8%,极大地提升了物料运输效率,大幅提升了鹿台山煤业物料运输的经济性。