马兰矿18301回采工作面瓦斯治理效果分析

李伟刚

(山西西山煤电股份有限公司马兰矿,山西 古交 030205)

1 概述

马兰矿为生产矿井,设计能力3.6Mt/a,矿井采用斜井、立井联合开拓方式。主斜井运煤兼进风,副斜井运输设备、材料兼进风,副立井上、下人员及提放矸石车辆兼进风。根据矿井2016年度瓦斯等级及二氧化碳涌出量鉴定结果,矿井绝对瓦斯涌出量为110.79m3/min,相对瓦斯涌出量为17.56m3/t;二氧化碳绝对涌出量为10.6m3/min,相对涌出量为1.68m3/t,鉴定结论为煤与瓦斯突出矿井。

根据重庆煤科院对我矿所做《山西西山煤电股份有限公司马兰矿8#煤层煤与瓦斯突出危险性鉴定报告》(2014年7月)结论显示,马兰矿8#煤层在其所鉴定范围内标高+818.3m以上的鉴定范围内,不具有突出危险性。

矿井采用中央对角分区抽出式通风,矿井总进风量31420m3/min,总回风量31795m3/min。配套FBCDZ№.28(2×500kW)风机服务于南一下组煤采区,并在地面泵站配套瓦斯抽放泵1台2BEC-72和2台2BEC-62(高浓度管路系统),2台2BEC-100(低浓度管路系统)。南一下组煤采区目前主要开采8#煤层,煤层厚度平均为3.98m,现回采18301工作面为非突煤层,采用长壁后推式采煤法,全部垮落法管理顶板。该工作面回采的8#煤层瓦斯涌出较大,经实测原始瓦斯含量为5.4m3/t,原始瓦斯压力为0.2MPa。

2 工作面通风概况

2.1 通风情况

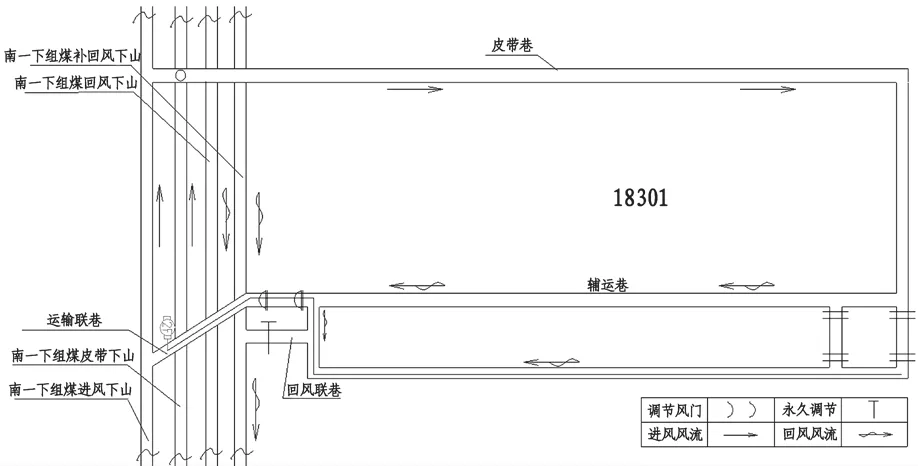

该工作面采用 “U”型通风方式,即皮带巷进风,辅运巷回风,工作面需风量1700m3/min,实际配风量1870m3/min。具体风流方向如下:

地面→副立井/副斜井/主斜井→910南大巷→南一下组煤石门→南一下组煤进风下山/南一下组煤皮带下山→18301皮带巷→工作面

污风风流

工作面→18301辅运巷→18301回风联巷→南一下组煤补回风巷→南一下组煤回风斜巷→980回风巷→南一总回风巷→南一回风井→地面

图1 18301工作面通风系统图

2.2 瓦斯情况分析

根据重庆煤科院2014年7月对矿井8#煤层瓦斯基础参数测定结果,结合邻近工作面以及该工作面掘进期间瓦斯涌出量,预计18301工作面回采期间绝对瓦斯涌出量为24m3/min(上邻近层7#煤瓦斯涌出量为2m3/min,占绝对瓦斯涌出量的8.3%;本煤层瓦斯涌出量为17m3/min,占绝对瓦斯涌出量的70.4%;下邻近层9#煤瓦斯涌出量为3m3/min,占绝对瓦斯涌出量的13%;采空区瓦斯涌出量为2m3/min,占绝对瓦斯涌出量的8.3%)。其中风排瓦斯量8.0m3/min,抽采瓦斯量16m3/min(其中本煤层钻孔抽采瓦斯量为2m3/min,底抽巷抽采瓦斯量为3m3/min,上隅角悬管抽采瓦斯量为2m3/min,高位裂隙带钻孔抽采瓦斯量为6m3/min,底位裂隙带钻孔抽采瓦斯量为3m3/min),相对瓦斯涌出量1.81m3/t。

3 瓦斯治理方案

根据已采的8#煤工作面瓦斯治理经验,采用以下方案可以有效地降低瓦斯涌出对回采作业的影响:

为降低本煤层瓦斯含量(减小回采时本煤层的解吸瓦斯量),对该工作面采用本煤层抽采[1-5];

采用底抽巷高位裂隙带抽采,可以较好地解决回采期间采空区瓦斯涌向回采工作面,因此在底抽巷施工裂隙带钻孔对工作面进行抽采[6-8];

根据相邻工作面回采期间底板瓦斯涌出情况,底板9#煤层瓦斯对回采影响较大,为避免回采期间底板瓦斯超限,对底板9#煤层瓦斯进行预抽,采用下邻近层抽采;

为避免回采期间工作面上隅角瓦斯超限,对工作面上隅角采用采空区悬管抽采。

4 瓦斯治理措施

4.1 本煤层抽采

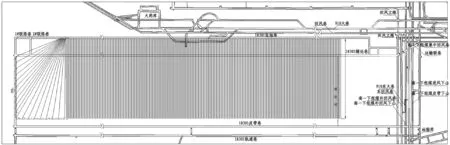

本煤层钻孔从18301皮带巷里程120m开始布置,至里程2007m结束,共施工630个。钻孔均垂直于瓦斯抽放巷,方位角308°,钻孔间距3m,孔深200m,钻孔倾角为煤岩层倾角(考虑到钻孔施工过程中钻杆下沉量,取钻孔倾角大于煤层倾角0.5°),钻孔开孔距巷道底板1.3~1.5m,开孔、终孔孔径均为113mm。

图2 18301工作面本煤层钻孔布置平面示意图

4.2 下临近层抽采

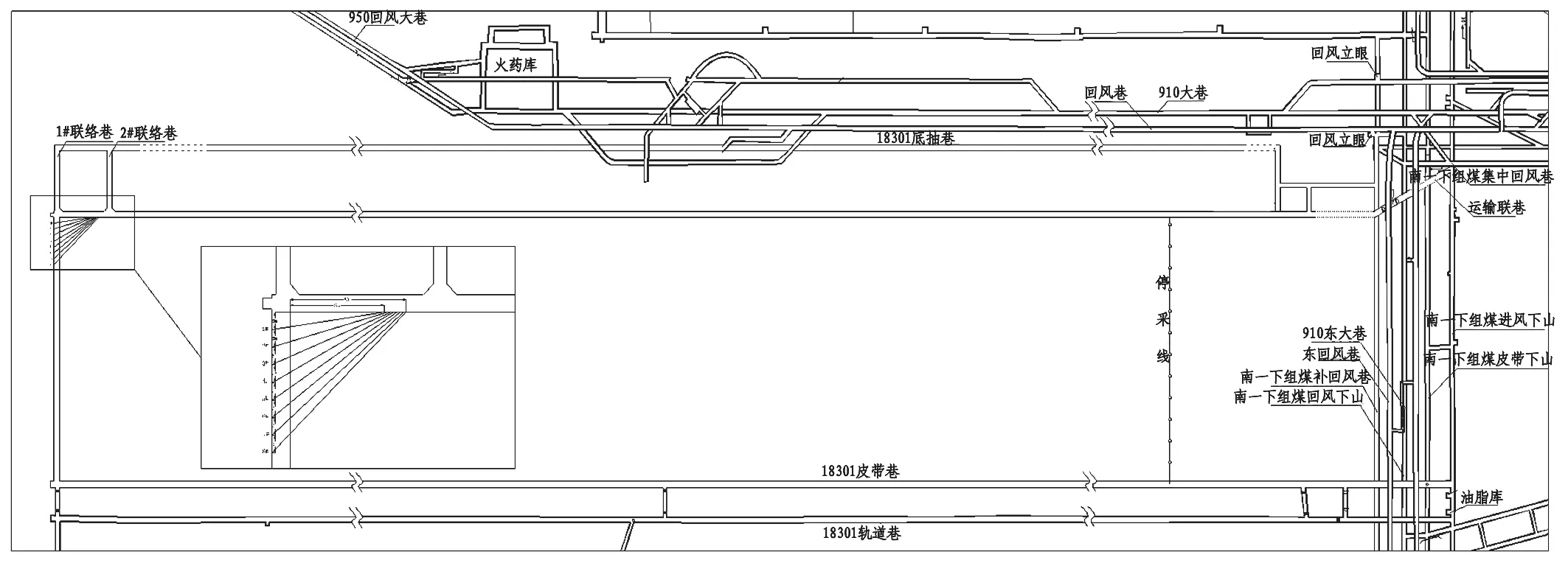

在18301底抽巷施工下临近层钻孔对9#煤层进行预抽。钻孔从底抽巷Ⅱ段里程1717m处(底抽巷转平位置)开始布置钻孔,至底抽巷里程91m停止,共设计钻孔555个。其中1~19#孔呈扇形布置,开孔间距1m,终孔间距20m,覆盖切眼至底抽巷里程1699m范围区域;20~555#孔平行于切眼布置,孔深260m,每3m施工一个,覆盖底抽巷里程1699~91m范围区域。钻孔倾角均为煤层倾角(考虑到钻孔施工过程中钻杆下沉量,取钻孔倾角大于煤层倾角0.5°),钻孔开孔距巷道底板为1.3~1.5m,孔径为113mm。

图3 18301工作面下邻近层钻孔布置平面示意图

4.3 底抽巷高位裂隙带抽采

在18301底抽巷施工高位裂隙带钻孔,钻孔共分为两部分施工:第一部分,钻孔从底抽巷Ⅱ段里程1878m(切眼联络巷外12m)处开始施工,至里程1608m(2#联络巷里13.5m)结束,孔间距6m,共施工钻孔46个,孔深为80m,方位角128°;第二部分,钻孔从底抽巷里程1420m(切眼联络巷外14m)处开始施工,至里程120m(18301停采线内20m)结束,孔间距10m,共施工钻孔131个,钻孔开孔于巷道左帮与顶板交界处,方位角128°,终孔深入工作面40m,终孔垂高为12倍采高(采高4m),孔径113mm。

图4 18301工作面高位裂隙带钻孔布置平面示意图

4.4 辅运巷低位裂隙带抽采

为解决18301工作面初采期间上隅角瓦斯问题,在辅运巷回采帮距切眼30~37m段设计一组(8个)低位孔。钻孔开孔于巷道回采帮与顶帮交界处,1#钻孔开孔位置距离切眼回采帮30m,往后每隔1m施工一个钻孔。钻孔终孔均落在切眼外帮,1#孔终孔距辅运巷回采帮5m,2#孔终孔距1#孔终孔水平间距5m,以此类推,最内侧8#孔中间距辅运巷回采帮40m。终孔垂高依次为6m、7m、8m、9m、10m、11m、12m、13m,钻孔开孔、终孔孔径均为113mm。

图5 18301工作面低位裂隙带钻孔布置平面示意图

4.5 上隅角悬管抽采

回采工作面上隅角是瓦斯最容易积聚的地方,在工作面回采过程中,采用上隅角悬管法进行抽采,选用地面分源抽采低浓系统带抽。上隅角瓦斯容易积聚的原因就是该处负压相对于工作面其他地点较低,因而瓦斯容易积聚。通过上隅角悬管法抽采,实际上是将上隅角的低负压点向采空区深部转移,从而有效解决上隅角瓦斯积聚的问题。

工作面上隅角采用悬管法进行抽采,选用地面分源抽采低浓系统带抽。

5 治理效果

通过上述措施进行瓦斯治理后,18301工作面达到下列效果:

5.1 残余瓦斯压力

通过在工作面两巷打孔,从巷道里程200m处开始,每隔100m施工一组,每孔深度60m,共施工5组钻孔,及时封孔并装压力表进行观测,通过观测压力最大值为0.07MPa,小于原始压力指标0.2MPa,指标达标。

5.2 效果检验指标

在该工作面回采过程中,每150m作为一个校检单元,在单元内每隔50m在两巷对应位置施工3组6个钻孔进行取样校检,取样孔深为40m、60m循环,所测最大瓦斯含量为3.96m3/t,可解吸瓦斯含量最大为2.11m3/t,小于原始瓦斯含量5.4m3/t,也已达到抽采标准。

5.3 钻屑解吸指标

通过工作面回采期间实际情况,历次钻屑解吸指标K1值最大为0.2ml/(g·min1/2),小于0.5 ml/(g·min1/2),最大钻屑量为2.4kg,小于6kg,指标达标。

5.4 上隅角瓦斯

18301 工作面回采期间,上隅角瓦斯平时控制在0.5%以内,上隅角可以不用拉风障,简化了回采工序,降低了工人劳动强度。

5.5 回风流瓦斯

回风流瓦斯平时控制在0.45%以内。

6 结论

根据上述治理效果,说明对18301工作面采取的瓦斯治理措施是有效的,有力的,也充分说明只要下决心,从时间上、空间上进行综合治理,做到应抽尽抽,可保必保,瓦斯是可以治理的。