提质降耗技术在甲醇精馏过程中的应用

徐 贺

(浙江晋巨化工有限公司 浙江衢州 324004)

浙江晋巨化工有限公司(以下简称晋巨化工公司)甲醇精馏装置采用三塔双效工艺流程,其中加压精馏塔与常压精馏塔采用差压热耦合技术,以加压精馏塔塔顶产生的甲醇气作为热源,用于加热常压精馏塔底部溶液。甲醇精馏过程中需利用低压蒸汽对预精馏塔和加压精馏塔底部粗甲醇进行加热,使粗甲醇沸腾变为气体再返回塔内,而预精馏塔和常压精馏塔顶部甲醇气需利用循环水进行冷却,使其冷凝为液体后部分回流至塔内,进而在塔内实现气液两相多次热量和质量的交换,以达到精馏效果。此工艺流程存在物料进出关系复杂、控制过程耦合性强、装置自身热能综合利用率低等现象[1]。

为克服现有工艺技术和控制系统中存在的缺陷,充分提高产品质量以降低装置能耗,晋巨化工公司决定对甲醇精馏工艺流程和DCS控制系统进行改造,对精馏过程中自身产生的热能进行梯级利用、合理分配,同时采用浙大中控先进的控制技术,实现装置的精细化控制和“卡边”优化[2]。该改造工作于2017年5月完成并投入使用,经过6个月的运行发现,改造后甲醇精馏装置综合热能利用率得到大幅提高,关键工艺参数的平稳性得到改善,产品中的乙醇含量大幅降低,蒸汽消耗大幅下降,提质节能效益明显[3]。

1 改造前工艺流程

晋巨化工公司130 kt/a甲醇精馏装置以粗甲醇为原料、低压蒸汽为热源,在预精馏塔、加压精馏塔、常压精馏塔塔内实现气液两相多次热量和质量交换,以达到精馏提纯效果。其中预精馏塔和加压精馏塔以低压蒸汽为热源,使塔底粗甲醇沸腾变为上升气体返回塔内,与塔顶回流液在塔内实现气液两相多次热量和质量交换,以达到精馏效果[4]。

常压精馏塔采用双效热耦合技术,以加压精馏塔顶部高温甲醇气为热源,使其塔底粗甲醇沸腾变为气体再返回塔内;而加压精馏塔顶部甲醇气冷凝为液体后,部分液体由泵送回加压精馏塔顶部,作为加压精馏塔的回流液。

预精馏塔和常压精馏塔顶部产生的甲醇气体需采用循环水进行间接冷却,使其冷凝为甲醇液体,然后由泵将其输送至预精馏塔和常压精馏塔顶部,作为在塔内进行气液两相多次热量和质量交换的回流液。

2 存在的问题

(1) 预精馏塔粗甲醇入料温度较低,约为50 ℃,属于冷液进料,造成预精馏塔提馏段内上升甲醇气部分被冷凝,致使预精馏塔精馏段上升的甲醇气量减少,增大了预精馏塔底部动力消耗,预精馏塔蒸汽用量增大。

(2) 常压精馏塔顶部甲醇气体需使用大量循环水进行间接冷却,甲醇气体的汽化潜热未得到回收利用,热量损失严重[5]。

(3) 甲醇精馏装置物料进出关系复杂,3座塔之间存在热量集成的情况,且装置生产负荷波动较大、外界蒸汽工况不稳定和塔釜重沸器蒸汽加入量扰动明显。

(4) 甲醇精馏装置生产控制过程是一个典型的多变量、多扰动、大滞后、各控制变量之间耦合严重的复杂控制过程。

3 改造措施

3.1 改造内容

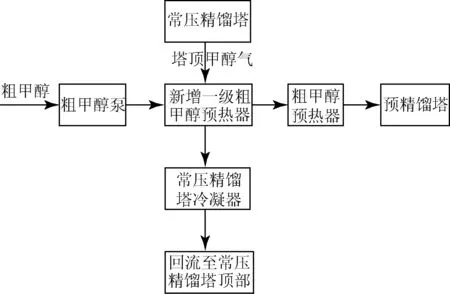

(1) 对甲醇精馏工艺进行自主技术改造,即在粗甲醇预热器前增设1台一级粗甲醇预热器,用于回收常压精馏塔顶部甲醇气体的潜热,将粗甲醇入料温度由50 ℃提高至69 ℃,改变预精馏塔粗甲醇进料状况(由冷液进料变为泡点进料),从而减少预精馏塔蒸汽用量。改造后部分工艺流程图如1所示。

图1 改造后部分工艺流程

(2) 对甲醇精馏装置DCS控制系统进行改造,即采用浙江中控先进控制系统[6],通过模型预测和卡边操作来提高关键工艺参数的平稳性,从而稳定各精馏塔操作、提升产品质量、降低装置能耗。先进控制系统架构如图2所示。

图2 先进控制系统构架

3.2 技术特点

(1) 根据精馏原理,充分利用甲醇精馏过程中常压精馏塔顶部甲醇气体在冷凝时放出的大量热能[7],将其用于提高预精馏塔粗甲醇入料温度,实现常压精馏塔顶部甲醇气体汽化潜热的回收利用。

(2) 先进控制系统利用模型进行预测控制,可提前进行调节,同时有多变量协调控制功能[8],充分考虑耦合变量之间的相互影响,能够很好地抑制扰动带来的波动,提高关键变量(如精馏塔的温度、压力等工艺参数)控制的平稳性,从而确保精甲醇产品质量稳定,避免因操作控制波动对精甲醇产品质量的影响。

4 改造效果

改造前后工艺运行数据对比如表1所示。

表1 改造前后工艺运行数据对比

项目改造前改造后精甲醇产量/(t·班-1)125125预精馏塔粗甲醇入料温度/℃5069常压精馏塔顶部甲醇气体温度/℃6150精甲醇中乙醇质量分数150×10-6108×10-6吨精甲醇蒸汽耗/t0.950.85

由表1可看出,甲醇精馏装置经技术改造后,预精馏塔粗甲醇入料温度提高了19 ℃,由冷液进料变为泡点进料,甲醇精馏过程中自身产生的热能得到充分回收,精馏装置热能综合利用率得到大幅提高。

经实际运行证明:在精馏装置生产负荷为125 t/班的情况下,吨精甲醇蒸汽耗由约0.95 t下降至0.85 t,吨精甲醇蒸汽用量减少0.10 t;精甲醇中乙醇质量分数由150×10-6下降至108×10-6。按甲醇精馏装置年运行300 d计,则年节省低压蒸汽用量11 250 t,实现了甲醇精馏装置的提质降耗运行。

5 结语

甲醇精馏装置经技术改造后,热能综合利用率及自动化程度都得到显著提高,大幅降低了蒸汽消耗,同时解决了常规PID控制受干扰和滞后的问题,增强了装置的抗干扰能力[9],大幅提高了甲醇精馏生产过程中主要工艺参数的平稳性,提升了精甲醇的产品质量和企业的竞争力。