YK3井套管断裂原因分析

滕学清,杨向同,朱金智,吕拴录,2,杨成新

(1.中国石油塔里木油田公司 新疆 库尔勒 841000;2.中国石油大学材料科学与工程系 北京 100249)

0 引 言

近年来在钻水泥塞过程中发现了多起套管失效事故[1-3]。套管失效原因与钻水泥塞工艺及钻具组合、井眼质量、地层岩性、下套管操作、固井注水泥工艺和水泥凝固过程套管受力情况等有关,是一个复杂的系统工程问题。由于套管在井下失效之后失效的套管完整样品通常无法取出,只能通过钻水泥塞后钻头的磨损形貌、井下返出的铁屑残片和测井资料间接地进行分析判断,这就增加了失效分析的难度。有些油田没有对井下套管失效事故进行失效分析,而将套管失效事故全部归结为地层蠕变所致,致使此类事故多次发生。2015年1月18日YK3井在钻水泥塞过程中发现套管失效,笔者对该套管失效事故进行了调查研究和分析。

1 事故现场情况

YK3井二开完钻井深6 876 m,采用的钻井液密度1.34 g/cm3,在5 014~5 043 m井段全角变化率最大(0.82°/30 m)。在5 010~5 020 m井段为褐色泥岩,蠕变速率极小。钻进至井深5 144 m和5 962 m发生井漏,累计漏失钻井液196.2 m3。在井深5 250~6 876 m钻具多次阻卡,同时返出大量地层掉块。钻井情况表明,YK3井井眼直径为241.30 mm,其部分井段直径大于241.3 mm。

2015年1月10日13:00下200.03 mm×10.92 mm C110 BC套管至井深6 875.50 m,下套管期间钻井液密度为1.34 g/cm3。下套管至井深2 200 m发现井漏,下至井深2 600 m出口失返,共计漏钻井液193.9 m3。每2 h向水眼内顶钻井液5 m3,环空液面在井口。下套管至5 049~6 066 m井段时遇阻7次,共经过24次上下活动通过,活动悬重是正常悬重的86.5%~136.4%,此时套管没有失效。

该井采用正注和反注水泥固井。1月11日15:50~19:25正注水泥,排量12~26 l/s,压力5~24 MPa,碰压压力从21 MPa上升至24 MPa,泄压无回流。正注水泥期间每2 h向水眼内顶密度1.34 g/cm3钻井液5 m3,环空液面在井口。依据固井注入的水泥浆估算,水泥塞面井深应在6 775.04 m浮箍位置。施工全程出口失返,施工累计漏失钻井液289.4 m3,候凝期间环空液面在井口。

固井期间立压正常,碰压正常,说明碰压时套管没有失效。

1月13日17:50~19:25反注水泥81 m3,由此推算正注水泥实际返高应为5 662.34 m,与设计水泥返高数值3 500 m相差2 162.34 m。反注水泥期间累计漏失泥浆87.5 m3。

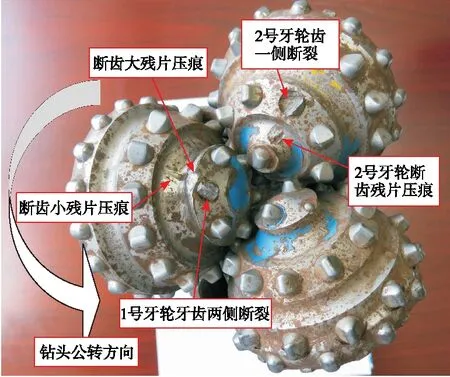

1月18日下171.45 mm HJT537GK牙轮钻头钻塞至井深5 021 m,加钻压至40 kN,循环钻井液返出铁屑。从返出的铁屑形貌判断,牙轮钻头底部与套管失效位置接触摩擦。起钻发现牙轮钻头1号牙轮內排齿和2号牙轮内排齿各有1颗齿断裂,1号牙轮内圈有摩擦痕迹,外排齿和保径齿保持完好,如图1所示。

图1 牙轮钻头內排齿崩断及内圈磨损形貌

从图1可见,1号牙轮內排1颗齿断裂后残留的“三角形”齿断口有2个不规则的断面,主要是钻头旋转下行过程中该齿首先碰到了凸起的套管鱼顶位置,扭转载荷和下压冲击载荷导致牙轮齿两边同时断裂。承受扭转和下压冲击载荷的牙轮齿一侧断面起源于牙轮底座内侧,牙轮齿断裂机理相当于悬臂梁受弯矩从根部断裂;只承受压缩载荷的牙轮齿一侧断面起源于齿顶。断裂脱落的1个较大的牙轮齿残片落在牙轮底座内圈圆周棱角位置,留下较大的压痕;另外1个较小的断裂牙轮齿残片落到牙轮底座内圈,留下了较小的压痕;最终断裂的牙轮齿残片沿内圈移动摩擦留下了摩擦痕迹,其摩擦机理相当于磨料磨损。

2号牙轮內排1颗齿断裂,断裂牙齿残片落入内圈形成一处不规则的压痕。內排断裂的齿只有1个不规则的断面,断面起源于牙轮底座里边,主要是该牙轮齿与凸起的套管断口位置横向撞击,牙轮齿断裂机理相当于悬臂梁在弯曲应力作用下从齿的根部断裂。

当1号和2号牙轮断裂的牙轮齿落入其内圈,瞬间会垫起钻头,随后大钩上提,从而避免了3号牙轮齿与套管断口凸出位置继续碰撞,这也可以解释3号牙轮内圈牙轮齿没有断裂的原因。

钻塞牙轮钻头內排齿断裂特征表明,牙轮钻头底部与失效套管鱼顶断口接触摩擦。

1月19日下Ф171.00 mm铅印对套管失效形貌检查后发现,铅印外径变小,平均外径170 mm,最小外径164 mm,铅印外边缘一侧偏陷。铅印特征表明,铅印外边缘偏陷一侧与井下套管损坏位置摩擦,说明不连续位置上下套管错位,损坏位置参差不齐,鱼顶具有圆环特征。

1月21日下149.23 mm PDC钻头通井至该井深度5 021.8 m时钻压升高,在5 021.8~5 032.2 m井段划眼期间有憋扭矩现象。起钻发现PDC钻头2个刀翼完全断裂,2个刀翼背面局部断裂,2个刀翼磨损严重,如图2所示。PDC钻头刀翼断裂和严重磨损说明钻头底部均与套管断开的鱼顶接触摩擦。

图2 149.23 mm PDC钻头刀翼断裂损坏形貌

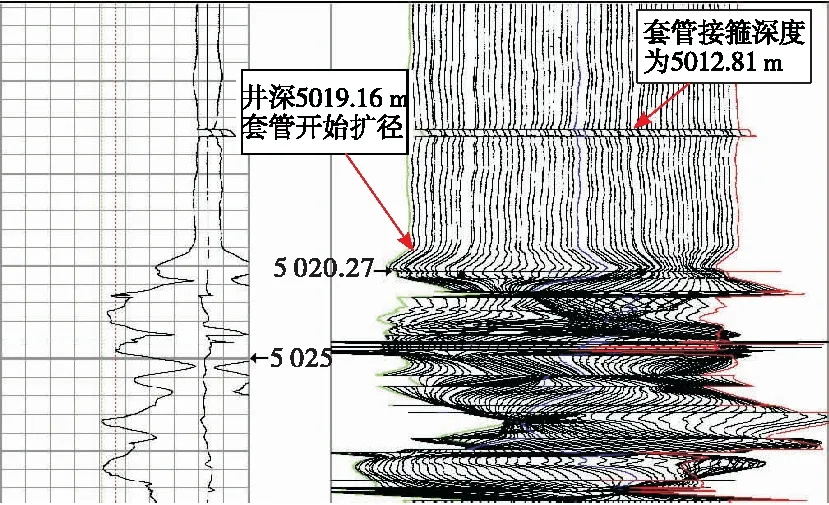

1月22日,对YK3井进行了60臂井径测井结果表明,在5 019.16 m位置以下套管损坏,套管损坏位置上部紧邻的接箍位置井深为5 012.81 m,如图3所示。

图3 5 019.16 m井深位置套管失效位置及上方紧邻接箍

3月30日,对YK3井固井质量检测结果表明,0~250 m井段套管水泥凝固质量不良,250~1 500 m井段套管水泥凝固质量良好。1 500~5 010 m井段套管水泥凝固质量差,套管外环空只有少量水泥。5 010~5 020 m井段有残余的水泥,5 020 m井深位置地层波值达到100%,此处套断裂位置为水泥漏失口,固井质量相对较好。套管断裂位置环空水泥固井质量符合要求,说明在所注水泥没有凝固之前套管已经断裂,水泥从套管断裂位置短路流出;距套管断裂位置10 m以上井段没有水泥,说明漏失层在5 020 m以下井段。该井200.03 mm套管正注水泥时固井水泥返高井深应在3 500 m位置,实际由于套管断裂,水泥返高在5 010 m的井深位置。

2 结果分析

2.1 套管失效形式

套管挤毁和断裂均会导致钻塞遇阻和钻头损坏。下面分别予以分析:

1)套管承受外压挤毁

套管挤毁变形的前提是外压超过内压,且内外压差超过套管抗挤强度[4]。在正注水泥固井期间,环空为密度为1.34 g/cm3的钻井液,套管内液体当量密度为1.49 g/cm3。套管失效位置测井井深为5 019.16 m,该位置处在正注水泥固井井段,在正注水泥过程中套管内压始终高于外压,不可能发生套管挤毁。

2)地层蠕变导致套管挤毁

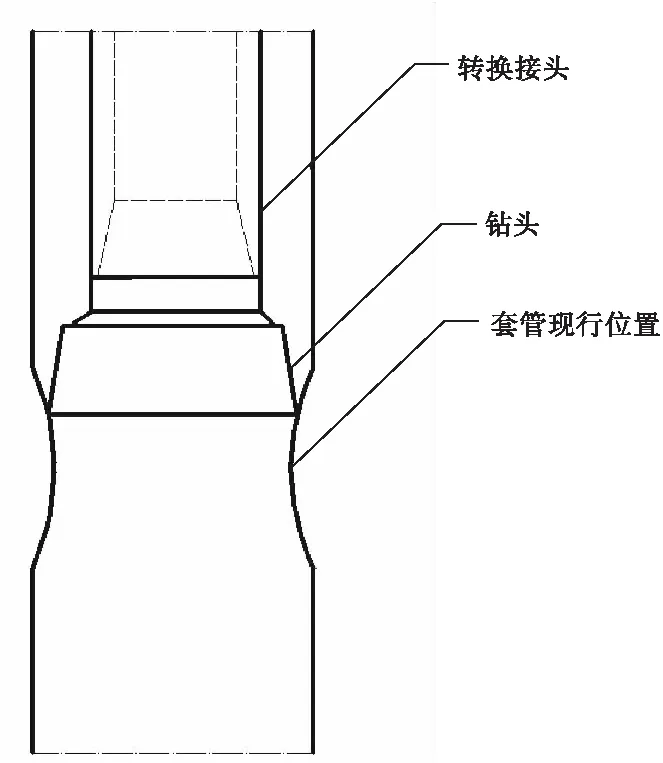

地层蠕变是地层缓慢移动变形的过程,蠕变速率是在一定的钻井液密度保持的液柱压力下获得的。在深度5 010~5 020 m井段的褐色泥岩蠕变速率极小。钻井液漏失后液柱压力明显降低,实际泥岩蠕变速率已经发生了变化,有可能变大或向极大值发展。一般地层蠕变会使1根套管整体挤毁[5-6]、或者剪切断裂。如果第167号套管整根挤扁,钻头在钻进至整根挤扁的套管时应严重遇阻。第167号套管长度为11.183 m,处在5 014.65~5 025.833 m井段(钻塞深度)。171.45 mm钻塞牙轮钻头在5 021 m遇阻,在5 014.65~5 021 m井段并没有遇阻。如果地层蠕变导致套管剪切断裂,在剪切断裂之前,套管首先也会挤扁。如果套管挤扁,牙轮钻头在经过挤扁的套管时应是外排齿首先与套管内壁接触摩擦,如图4所示。实际情况是牙轮钻头內排齿崩齿损坏,但外排保径齿完好,由此说明没有发生因地层蠕变导致第167号套管挤毁。

图4 钻头与挤扁套管接触摩擦示意图

如果钻塞遇阻位置(井深5 021 m)为套管受外挤载荷开始变形的位置,149.23 mmPDC钻头下钻时应能通过,但当149.23 mmPDC钻头下钻至井深5 021.8 m时遇阻,起出PDC钻头并非外壁严重磨损,而是刀翼底部断裂,说明钻头底部与套管断口鱼顶接触摩擦。这也说明套管失效形式为断裂,而不是地层蠕变外压导致套管变形。

3)套管承受内压纵向爆裂

如果套管柱由于受内压过载,在钻塞井深5 021 m位置导致第167号套管爆裂,爆裂位置首先会胀大变形,随后会发生“竹叶状”纵向断裂[7-8]。在套管横向韧性很高的情况下,“竹叶状”断裂的纵向长度很短。由于套管在断裂位置内径不规则,局部位置内径会小于钻头外径,当牙轮钻头通过套管断裂位置内径小的部位时,牙轮钻头外排保径齿首先会与断裂套管内壁接触摩擦,此时牙轮钻头内排齿不会磨损。实际情况是171.45 mm牙轮钻头外排保径齿完好,内排齿崩齿,由此说明在钻塞至井深5 021 m时第167号套管未纵向爆裂。

4)套管柱中性点以下位置压缩弯曲失效

套管柱在井下液体中的浮力是作用于自由悬挂套管柱底部的液体压力,其计算公式为:浮力=井深×液体密度×套管横截面积。对该井套管轴向载荷及浮力计算结果表明,在同时考虑套管自重和浮力的情况下,当液体密度分别为1.34 g/cm3和1.49 g/cm3(当量密度)时,套管柱轴向载荷为0的中性点位置该井深度分别为5 888.399 m和5 795.265 m,套管柱断裂位置井深(5 019.16 m)在套管柱中性点位置之上。假设液体密度为1.88 g/cm3时,套管柱轴向载荷为0的位置井深为4 755.310 m,虽然此井深比套管柱断裂位置井深(5 019.16 m)相差263.85 m,但该段套管柱承受的压缩载荷0~83 859 kg,其最大值只有套管承载能力(501 738 kg)的16.7%,由此说明套管柱中性点以下位置未发生压缩弯曲失效。

另外,200.03 mm×10.92 mm C110 BC套管接头压缩效率小于1,如果套管压缩失效,失效位置应当在接头位置。实际套管失效位置在距接箍6.35 m的管体位置,这进一步说明套管柱中性点以下位置未发生压缩弯曲失效。

5)套管横向断裂

如果套管横向断裂,上下断口会发生错位,当牙轮钻头钻进至断裂套管鱼顶位置时就会发生接触摩擦,实际情况是钻塞的171.45 mm牙轮钻头内排齿崩齿、外排保径齿完好。由此说明在钻塞井深5 021 m位置第167号套管未发生横向断裂。

2.2 套管断裂位置

用171.45 mm牙轮钻头钻塞在5 021 m井深位置遇阻,与此同时井下返出铁屑,这是钻头与套管断口接触摩擦的结果。测井结果表明,在井深5 019.16 mm位置套管断裂。钻塞井深和下套管井深与测井井深存在差异,但测井深度可以确定套管失效位置与接箍相对位置。因此,在确定套管失效位置时应当以测井深度为准。依据测井结果,入井序号为167号200.03 mm×10.92 mm C110 BC套管在测井井深5 019.16 m位置断裂,其上方紧邻接箍位置井深为5 012.81 m,套管断裂位置距上部紧邻接箍6.35 m。

2.3 套管断裂时间

1月11日18:10~19:25固井碰压压力从21 MPa升至24 MPa,说明在该井固井碰压过程中套管没有断裂。

1月18日9:00钻塞至井深5 021 m时遇到了已经断裂的套管鱼顶才发生钻塞遇阻,即在固井碰压之后与钻塞之前这段时间内套管发生了断裂。

2.4 套管断裂原因分析

2.4.1 下套管遇阻对套管断裂的影响

该井下套管至5 049~6 066 m井段曾经7次遇阻,共经过24次上下活动通过,活动最大载荷为303 t。虽然遇阻最大载荷没有超过套管承载能力(502 t),但会使套管承受交变载荷,容易发生疲劳失效。

2.4.2 注水泥对套管断裂的影响

正注水泥过程套管会承受内压和振动载荷,注水泥排量越大,压力越高,套管所受疲劳载荷越大。该井注水泥最大排量26 l/s,最高压力24 MPa,这会使套管承受交变载荷。

2.4.3 碰压对套管断裂的影响

碰压会使套管产生活塞效应,使套管承受额外的内压和拉伸载荷。该井碰压压力从21 MPa上升至24 MPa,碰压活塞效应产生的拉伸应力(599 kN)只有套管承载能力(4 918 kN)的12.2%。另外,套管受拉力最大的位置在靠近井口位置,而不在套管失效位置。这说明碰压不是套管断裂失效的原因。

2.4.4 温度对套管材料性能的影响

不同井深位置温度不同,套管屈服强度随着温度增加而降低,不同温度位置套管屈服强度降低程度不同。在高温井中,会导致套管屈服强度减小。依据研究结果[9],C110套管随着温度上升屈服强度降低比例为0.04%/℃计算,在套管断裂位置(测井井深5 019.16 m)的温度会使套管材料屈服强度从758 MPa降低到712 MPa,即套管材料屈服强度降低会使套管承载能力减小。

2.4.5 井漏对套管断裂的影响

该井在钻井期间漏失钻井液196.2 m3,下套管期间漏失钻井液193.9 m3,正注水泥固井施工累计漏失钻井液289.4 m3,反注水泥固井过程中漏失泥浆87.5 m3。在钻井、下套管和固井注水泥期间均有漏失,说明该井有严重的漏失层。井漏原因是二开裸眼段长,揭开不同压力系数地层多,是造成井漏主要原因;在钻进工况下,泥饼已形成,漏失量比较小,但在下套管和固井注水泥作业过程中,井壁形成的泥饼被破坏和井眼内压变化等因素导致漏失量增大。

对于非标准的小间隙井身结构,容易造成套管下入困难、下套管过程中钻井液漏失和固井过程中钻井液漏失。因此,对于一口长裸眼段的深井,不应设计为小间隙井身结构。既然已经是非标准的井身结构了,就应采取相应的强化措施,确保套管顺利下入,确保固井作业施工正常。该井在下套管至井深2 200 m(该井底部深度6 875.5 m)开始漏失后,应将套管起出,进行堵漏、通井作业,正常后再下套管,但现场采取了在井内钻井液全部漏失的状态下强行下完套管,属于严重违反技术标准的作法。该井采取“正注反挤”强行固井的作法,是被迫无奈的作法,固井质量已经无法控制保证了。因此,该井下套管井漏问题的发生是设计问题造成的,而出现问题后又违反标准采取了强行下入套管的错误措施,必然导致大量钻井液漏失。

井漏会使套管环空液面下降,降低套管外壁平衡压力,容易导致套管承受内压过载。该井下套管、注水泥、替浆作业过程中泥浆漏失,井口失返,5 020 m以下为漏失层,则环空上部较长井段曾经无钻井液,会使漏失位置液柱压力明显减少,从而增大套管内外压差,很容易导致套管在内压载荷作用下发生失效。

2.4.6 固井作业对套管断裂的影响

套管所受的复合应力超过材料屈服强度才会发生破裂。在固井注水泥过程中,由于水泥有一定粘稠度,套管受力状态介于有活塞效应和无活塞效应之间,按照有活塞效应工况计算的套管受力比较小。在考虑内压产生的活塞效应的情况下,套管环空液面在井口时套管断裂位置内壁复合应力达到套管材料屈服强度下限(758 MPa)的75.73%,复合应力达到实际屈服强度(712 MPa,因温度升高屈服强度降低)的80.64%,对应的安全系数分别为1.32和1.24。这说明随着温度升高,套管屈服强度降低,安全系数降低,并导致200.03 mm套管材料三轴应力安全系数略低于套管设计要求(1.25),但套管并没有过载。

2.4.7 钻塞工艺对套管断裂的影响

钻塞钻头尺寸偏大容易磨损套管。该井钻水泥塞采用171.45 mm(6 3/4in)牙轮钻头。200.03 mm×10.92 mm C110 BC套管内径为178.19 mm,通径规外径为175.01 mm。钻头外径比套管内径小6.74 mm,比套管通径小3.56 mm。因此,可以排除由于钻塞钻头外径偏大将套管磨断的可能性,即套管断裂与钻塞钻头尺寸无关。

井眼轨迹超差容易导致套管磨损[10-13]。该井钻塞遇阻位置井深5 021 m,该位置附近井斜为0.78°,全角变化率仅0.24°/30 m。井眼轨迹符合设计要求。如上所述,在固井正注水泥碰压之后、钻塞之前套管已经断裂。因此,钻塞钻具组合和工艺参数不是导致套管断裂的原因。

2.4.8 腐蚀介质及套管材料对套管断裂的影响

该井在下套管和固井期间未发现H2S。另外,根据NACE MR0175[14]标准规定,专用的低合金、高强度钢(最高达758.45 MPa)在温度高于66 ℃时不会发生H2S开裂。该井套管断裂位置测井井深为5 019.16 m,该位置温度为133.5 ℃,因而不会发生因H2S而使套管氢脆开裂。

防硫套管对材料缺陷特别敏感。如果套管材料存在原始缺陷,在使用过程中很容易发生延迟开裂,或者疲劳断裂[15-17]。

套管横向断裂与拉伸过载和存在原始缺陷有关。该井在5 019.16 m测井井深位置套管没有过载。如果套管存在原始缺陷,在没有过载的情况下,套管可能从原始缺陷部位发生横向疲劳断裂。

由于这种套管存在原始缺陷,已经在该油田HA7-7发生一起套管本体泄漏事故[18],在HA13-12 井发生一起套管本体断裂事故[19]。由此推断,该起套管断裂事故可能与套管本身存在的原始缺陷有关。

3 结论及建议

1)YK3井200.03 mm×10.92 mm C110 BC套管在测井井深5 019.16 m(钻塞井深5 021 m)处发生了断裂失效。套管材料中的原始缺陷是导致套管断裂的主要原因。

2)YK3井井身结构设计不合理,导致该井下套管过程中发生了井漏,这是YK3井套管断裂失效的次要原因。

3)建议按照订货标准对该批剩余套管进行外观检验和无损探伤,并抽样对其实物使用性能进行检测。