国内外耐高温防腐涂料研究进展

陈志昕,张 翔,蔡 克

(中国石油集团石油管工程技术研究院 陕西 西安 710077)

0 引 言

随着蒸汽管道、原油集输管道以及海洋石油的发展,石油勘探、开发与储运的条件越来越苛刻[1],高温服役环境下的设备腐蚀问题越来越突出,发生了多起失效和泄露事故,对自然环境和社会环境造成了巨大的破坏和不良影响。目前广泛使用的环氧类(含液体、熔结等)涂料在高温下发生分子链断裂、重新交联、热腐蚀等问题,造成涂层失效,无法满足高温环境下防腐需求。因此,需要对耐高温防腐涂料进行研究与开发。

耐高温涂料,亦称耐热涂料,一般是指工作在200 ℃以上、漆膜不变色、不脱落,仍能保持适当的物理机械性能,使被保护对象在高温环境中能正常发挥作用的特种功能性涂料[2-3]。从分子组成上一般可分为三大类:有机耐高温涂料、无机耐高温涂料和有机-无机杂化涂料。

1 有机耐高温涂料

有机耐高温涂料是指以有机物为基料的耐热涂料,主要分为含苯环的高分子化合物涂料和含耐腐蚀元素的化合物涂料[4]。含苯环的高分子化合物涂料主要有聚酰亚胺类、聚苯硫醚类、聚醚砜类[5-6],由于分子链中不饱和键较多,结构不稳定,因此储存条件苛刻。含耐腐蚀元素的化合物涂料主要为有机氟、有机钛和有机硅。

有机氟涂料具有优异的耐高温防腐性能、疏水疏油性、无污染、化学性质稳定等优点,被广泛用于不粘锅和微波炉内胆表面。但涂料体系中固体成分含量较低,成膜性较差[7]。有机钛涂料一般是以含Ti的聚碳硅烷为基料,以一定的无机物为填料形成的耐高温涂层,可用于金属表面的耐酸碱防腐[8]。有机硅涂料的研究始于20世纪40年代,由美国道康宁玻璃公司的J.F.Hyed,通用电气公司的W.J.Patnode和E.G.Rochow,以及前苏联的多尔高夫等人先后制成了硅树脂,并开始探索具有玻璃性能的耐热有机聚合物。多年来因其优良的耐温特性、耐候性、绝缘性、生物特性、低表面张力和低表面能等,成为应用最广泛的有机耐高温涂料,包括有机硅涂料和改性有机硅涂料。

1.1 有机硅涂料

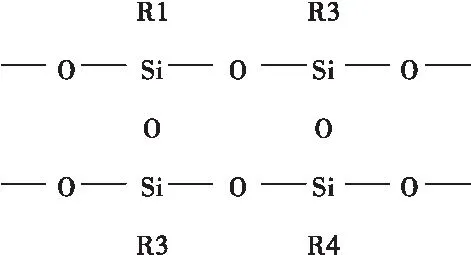

有机硅涂料是指由有机硅树脂为基料的涂料。有机硅树脂的耐热机理分别为:1)树脂主链中含有-Si-O-Si-结构,如图1所示,Si-O的键能为443.7 kJ/mol,远高于C-C(347.7 kJ/mol)和C-O(335 kJ/mol)的键能。2)Si-O键极性大,离子化倾向为51%,对Si原子上所连烃基基团的氧化起到一定的屏蔽作用。3)一般的碳链聚合物受热氧化后发生断链易形成小分子聚合物,而有机硅树脂中与Si原子相连的烃基受热后形成交联的Si-O-Si链“二次保护层”,减轻了对聚合物内部的影响,因此有机硅树脂耐热性更高[9]。

图1 有机硅树脂分子结构图

单纯的有机硅树脂需要高温烘干且固化时间长,高温下涂层附着力、力学强度较低,限制了有机硅树脂的应用领域。因此,以有机硅树脂为基料,添加其他有机树脂,改性有机硅涂料,提高涂层综合性能,成为有机硅树脂的另一个研究热点。

1.2 改性有机硅涂料

目前常用改性有机硅的原料有:环氧树脂、酚醛树脂、丙烯酸树脂等。

1.2.1 环氧树脂改性有机硅涂料

环氧树脂是一种分子内含有两个或两个以上反应性环氧基,以脂肪族、脂环族和芳香族碳键为骨架的高分子预聚体[10]。环氧树脂种类很多,应用最广的环氧树脂为双酚A型环氧树脂。它具有粘合力强、耐化学腐蚀、收缩性小、机械强度高等优点,但在高温下易发生分子链断裂,引起涂层失效。

环氧改性有机硅树脂是通过硅中间物的烷氧基或羟基与环氧树脂中的羟基反应。改性涂层兼有环氧树脂优良的机械性能、粘结性能、耐溶剂性和有机硅树脂的耐高温性能、耐候性和疏水疏油性等优点,同时,降低涂层固化温度[11],耐温性能由300 ℃提高到500~700 ℃,从而在耐热防腐涂料中获得了广泛应用。

1.2.2 酚醛树脂改性有机硅涂料

酚醛树脂分子中含有比普通环氧树脂更多的环氧基团,固化交联密度大,具有附着力好、耐酸性和疏水性好等特点,但纯酚醛树脂固化后脆性大、在大应力作用下易断裂,从而限制了其应用。用酚醛树脂改性有机硅树脂可形成“海岛”结构的共聚物,既具有耐热性、耐候性、低温柔韧性、低表面能、高介电强度等优点,又具有良好的黏结附着力、耐磨性能、机械性能、电绝缘性能、耐化学品等性能[12]。

1.2.3 丙烯酸树脂改性有机硅涂料

丙烯酸树脂具有优异的耐溶剂性,与有机硅结合后能制成耐候性好、耐热性高、附着力佳的防污涂料[13]。通过化学反应(如缩聚改性、自由基聚合法、硅氢加成),制备的丙烯酸/有机硅树脂具有两种树脂的优点,既具有高热稳定性,又有优异的耐磨性及疏水耐污性[14]。

2 无机耐高温涂料

无机耐高温涂料是指涂料的成膜物质、填料、添加剂等成分均为无机物的耐高温涂料。因其原料直接来源于自然界,绿色环保又资源丰富,性价比高,颇具市场竞争优势。主要包括无机硅酸盐、无机磷酸盐和硅溶胶等。

2.1 无机硅酸盐涂料

无机硅酸盐涂料是指以水溶性硅酸盐为基料的一类无机涂料,通常为硅酸钾、硅酸钠、硅酸锂等。硅酸盐水溶液的模数(水溶液中二氧化硅与碱金属的比例)与涂层的耐水性正相关,与基底的结合强度反相关,即模数越大,氧化硅含量越多,涂层耐水性越好,与基体的结合强度越差[15]。无机硅酸盐涂层具有较高的硬度、耐磨性、耐候性、耐溶剂性等优点,耐热温度通常为400~1 000 ℃,并且硅酸盐制备工艺简单,成本低廉,水作为涂料溶剂,环保性较好。

2.2 无机磷酸盐涂料

无机磷酸盐涂料是以酸式磷酸盐的水溶液作为成膜物制备而成的涂料,其中金属原子与P元素之比(M/P)是决定磷酸盐涂层性能的重要指标[16]。无机磷酸盐涂层具有良好的耐热性、耐候性、耐溶剂性、抗高温氧化性等优点,可在400~1 000 ℃的高温下保持长期稳定,短期耐热温度也可高达1 500 ℃[17-18],因此,常用于高温金属表面的防护。但无机磷酸盐涂敷后需要高温固化成型,通常固化温度高于550 ℃,因而限制了其应用范围[19]。

2.3 硅溶胶涂料

硅溶胶涂料是纳米级SiO2粒子在水中均匀分散的胶体溶液,具有表面能高、比表面积大,涂层耐高温、耐腐蚀、硬度高等特点[20]。它通过脱水缩合使硅溶胶粒子间的硅羟基结合,形成硅氧网状结构,因此涂层可自行固化,无需外加固化剂,但脱水缩聚过程中内聚力大,易造成涂层开裂和脱落[21]。

3 有机-无机杂化涂料

有机-无机杂化涂料是无机材料与有机树脂在纳米尺度(<100 nm)上复合,形成的一种均匀的多相涂料。这种复合有机相和无机相的分散性更高,达到原子、分子水平,纳米相与其他相通过共价键、螯合键、氢键作用,两相相互作用更强。因此,涂料的性质取决于两相的形貌和两相间的作用力。

有机-无机杂化涂料既具备无机物的高强度,又具备有机物的高韧性,可以起到同步增韧增强效应[22]。制备有机-无机杂化涂料的方法有:溶胶-凝胶法、共混法、原位聚合法、插层法。有机-无机杂化硅就是通过溶胶-凝胶法制备的以SiO2无机网络为基础的杂化涂料。纳米SiO2粒子均匀地分散于环氧树脂中,对环氧树脂涂料的韧性、耐温性、耐腐蚀性均起到增强作用[23]。

4 耐高温涂料研究现状

耐高温涂料经过几十年的发展,国内外研究均取得了一系列成果。其耐温性已经由最初的200 ℃提高至1 000 ℃以上,可用于服役条件苛刻的航空航天领域。而应用最广泛的为有机硅涂料。

4.1 国外耐高温涂料研究现状

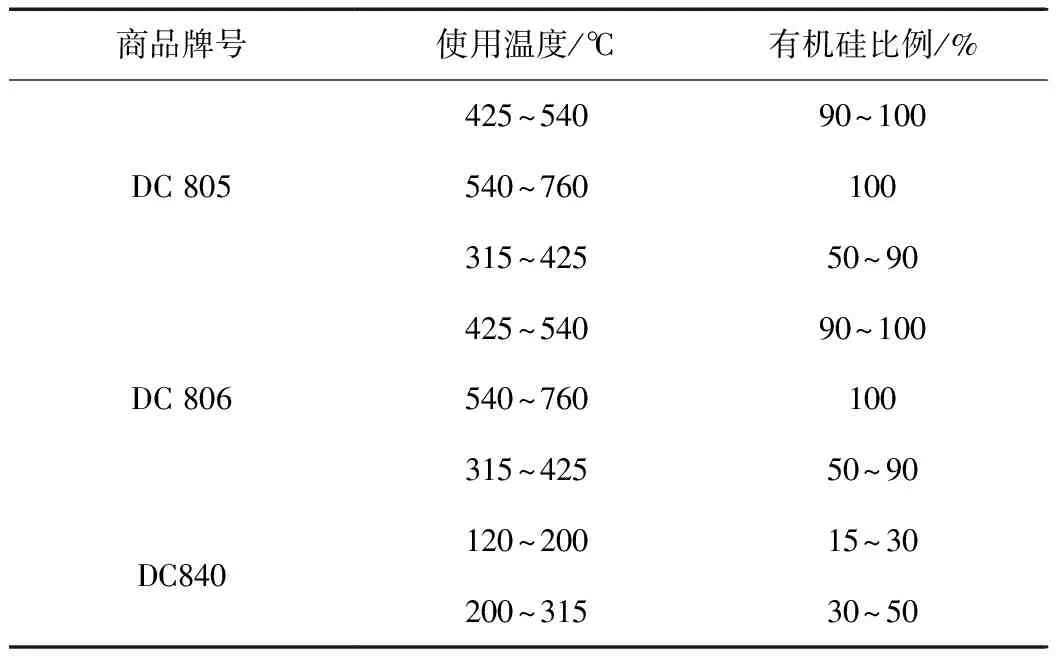

目前,美、德、日、法等发达国家对有机硅的研发和生产已经形成一套完整的体系,产品系列齐全,功能多样。产量最大的有美国道康宁公司、通用电气,日本信越株式会社,德国拜耳等公司,已生产的涂料牌号达到3 000多种[24]。道康宁公司生产的DC系列涂料已非常成熟,性能见表1,其中DC-805涂料可耐温度为650 ℃,已应用于飞机的热交换器[25]。Tempil Division公司生产的Pyromark Series 2500涂料,耐温高达到1 400 ℃,已应用于航天飞机耐火涂层。俄罗斯生产的KO-08系列涂料,可在700 ℃高温下,保持2 500 h[26]。此外,日本、德国等国家也均有600 ℃以上的高温涂料生产。

表1 道康宁公司DC系列涂料性能

4.2 国内耐高温涂料研究现状

国内的有机硅涂料研究发展较晚,但发展速度较快,应用也越来越广泛。产品生产牌号已达500多个,性能指标接近国际先进水平。20世纪90年代初,西安航空发动机公司[27]以环氧有机硅为基料,添加耐热性颜填料,制备出可耐600 ℃高温、耐海水腐蚀、耐高温燃油、润滑油的涂料,且各项性能满足英国材料标准。现对有机硅涂料的改性和性能提高仍在继续。郭中宝[28]等以环氧E-44和自干性有机硅为基料,添加钛白粉、刚玉粉等颜填料,制备出可在常温下固化的耐温达650 ℃、具有良好附着力和抗冲击强度的涂料。王荣国[29]、李小兰[30]等人通过对有机硅树脂的改性,添加耐温颜填料和一定的助剂,制备出了可耐800~900 ℃高温的涂料,市场前景广阔。目前,市场上的有机硅耐高温涂料一般为700 ℃,少数耐超高温涂料已应用于航空航天领域,但价格昂贵。

5 综合分析

耐高温防腐涂料在航天航空、石油石化、冶金、电力已广泛应用,适用于发动机部件、高温炉、石油石化裂解装备、高温蒸汽管道、热交换器、高温脱硫设备、烟囱烟道等的防腐。随着国家对环保要求的提高,以及企业对成本的控制,耐高温防腐涂料的用途将会逐步扩展。由于高温涂料使用量较小,且不同环境下需使用不同品种的高温涂料,所以其成本比普通涂料价格高,如果采用国外相应高温涂料,其价格可能是国内产品价格的数倍,因此,国内相应企业开始加大研发力度,研究开发了应用于不同温度、不同领域的耐高温涂料。

耐高温防腐涂料经过几十年的发展,取得了巨大的进展,已衍生出有机、无机等多种类型的防腐涂料,温度由最初的200 ℃提高至1 000 ℃以上。国外形成了以有机耐高温涂料、无机耐高温涂料及有机-无机杂化涂料共同发展的趋势,产品型号达到几千种;国内高温防腐涂料的研发主要集中在以有机硅为基础的改性涂料上,且研发力量分散,没有形成具有一定市场影响力的公司,开发的产品型号达到几百种。虽然国内耐高温防腐涂料的研发起步晚,但发展速度很快,某些产品性能上已接近国际先进水平,随着国家对创新发展的支持以及对环保要求的提高,国内开始逐步加大研发力度,不同类型的、不同领域的耐高温涂料将会不断地研发出来,其应用会逐步扩展,与国外的差距也将不断缩小。

6 结束语

国外的有机硅涂料耐热温度已达到1 400 ℃以上,在700 ℃下有效使用时间为2 500 h,国内的有机硅涂料耐热温度约为700 ℃,应用于航空航天领域的超高温涂料耐热温度达到1 000 ℃。国内的耐高温涂料的产品性能已接近国外先进水平,但现在国内的耐高温涂料没有进行广泛使用。