油管用石墨烯改性涂层表征方法研究进展*

曹亚琼,冯 春,朱丽娟,高古辉

(1.西安石油大学 陕西 西安 710065;2.中国石油集团石油管工程技术研究院 陕西 西安 710077;3.紫荆创新研究院 天津 301800)

0 引 言

目前,大部分油田已进入开发后期,大多数油田在生产过程中采用注水开发工艺。由于长期回注不合格污水,油管腐蚀问题频繁发生[1-2]。对于使用传统防腐涂层的油管,由于固化过程中溶剂的挥发,形成了许多微孔道与缺陷[3],造成严重的磨损与腐蚀。因此,研制出具有良好防腐性能的安全经济型油管涂层迫在眉睫。

近年来,石墨烯因其体积小、比表面积大、韧性好、自润滑性能好等优点被用于涂层改性[4-10]。利用石墨烯改性后的涂层结构致密,耐腐蚀性和耐磨性均得到改善[11-12]。因此,石墨烯改性防腐涂层对油管防护来说是很好的选择。

然而,石墨烯改性涂层的耐腐蚀性与其组织结构演变的关系尚不明确,是制约石墨烯涂层在管道防腐领域应用的主要原因。这可能是由于石墨烯改性涂层的组织结构表征困难所致。因此,研究该涂层的组织结构特征具有十分重要的意义。本文主要介绍了石墨烯改性油管防腐涂层的表征方法及应用前景。

1 石墨烯改性涂层的表征与分析方法

石墨烯改性涂层典型的表征方法有扫描电子显微镜(SEM)、透射电子显微镜(TEM)、原子力显微镜(AFM)、X射线衍射仪(XRD)、X射线光电子能谱(XPS)、傅立叶变换红外光谱(FT-IR)、拉曼光谱仪(Raman)、高压气体吸附比表面积测试仪(BET)、Zata电位及粒度分析仪、热分析仪(TGA)、显微拉曼光谱仪(Ramanmapping)等。本文主要介绍了SEM、TEM、AFM、XRD以及XPS在石墨烯改性涂层与油管用石墨烯改性涂层表征方面的应用。

1.1 扫描电子显微镜(SEM)

被加速的高能电子束照射到样品上(在高真空状态下),入射电子束与样品相互作用,发射出散射电子、二次电子、俄歇电子和特征X射线等信号。SEM可同时进行样品表层的微区点线面元素的定性、定量分析,具有形貌、化学组分综合分析能力[13]。

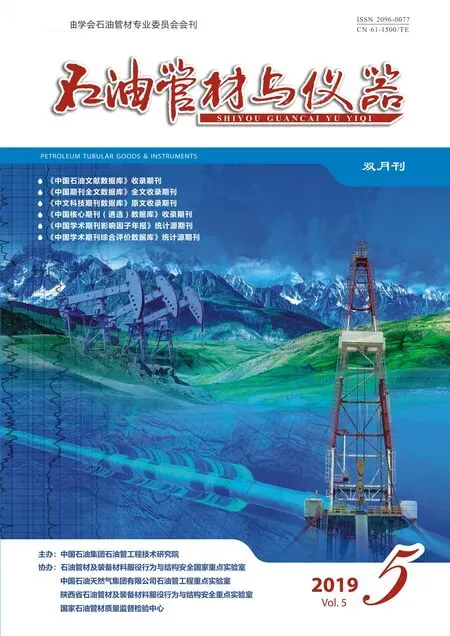

因此,扫描电镜被广泛应用于表征石墨烯改性涂层[14-20],图1为纯环氧树脂(EP),氧化石墨烯(GO)/EP与β-环糊精氧化石墨烯(β-CD-g-GO)/EP涂层截面断口的SEM扫描图像。在之前的工作中[12],我们利用扫描电镜研究了GO与β-CD-g-GO在复合涂层中的分散情况。EP(图1a)显示出非常光滑和干净的断面。GO的分散性(图1b)并不理想,这是由于GO的自聚作用导致,而β-CD-g-GO(图1c)在EP中具有良好的分散性能。

图1 不同涂层截面断口的SEM扫描图像[14]

目前SEM对石墨烯改性涂层的研究主要集中于表征石墨烯的形态和结构,石墨烯在涂层中的分散性以及石墨烯改性涂层在海洋环境[14-20]、天然气管道工作环境[14]或氯化钠等化学溶液刺激条件下的形态演变[17]。然而,对油管用石墨烯改性涂层的表征以及油管用石墨烯改性涂层性能的研究却鲜有报道。

1.2 透射电子显微镜(TEM)

高分辨率透射电镜(0.1~0.2 nm)被广泛应用于研究原子的微观形貌、超结构甚至排列。因此,透射电镜是研究石墨烯和石墨烯改性涂层形貌和结构的有效方法[15,18,21-22]。

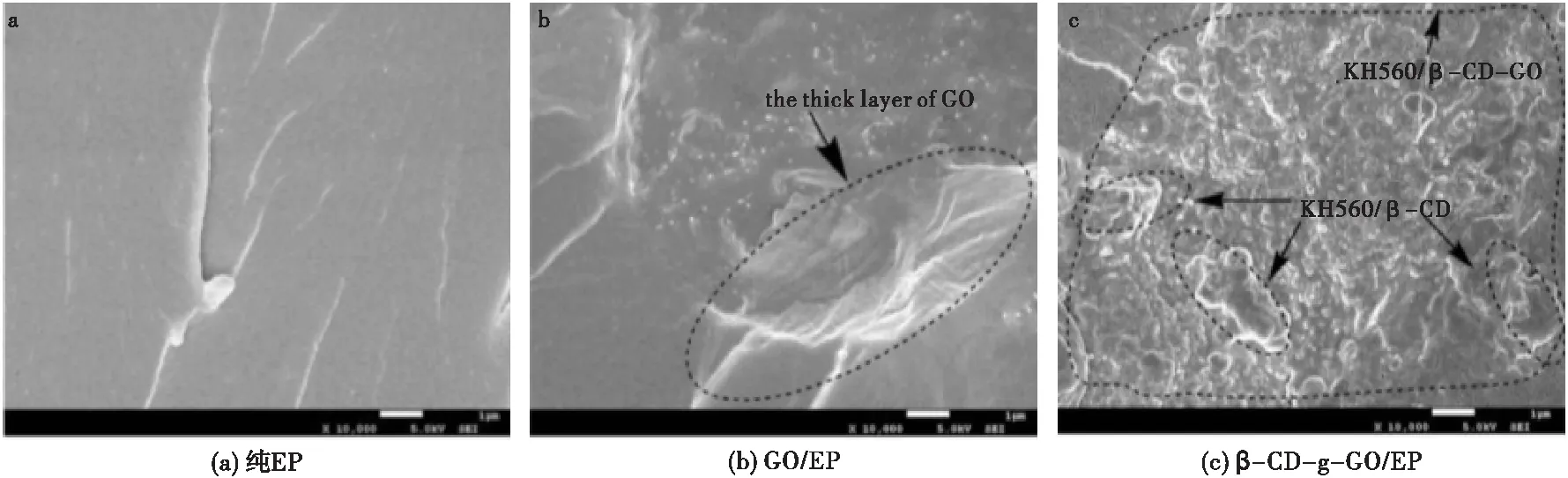

图2显示了GO, F-GO, F-GO/EP (质量分数0.5%) 复合涂层的透射电镜图像[15]。结果表明,GO和F-GO为自然褶皱状态的薄片,它们阻止了F-GO/EP(质量分数0.5%)复合涂层(图2c)中裂纹的扩展,当裂纹前缘在其周围遇到这些薄片时,会发生倾斜和扭曲。这会使F-GO/EP(质量分数0.5%)复合涂层的机械性能增加。莫梦婷等[22]利用透射电镜对聚氨酯中石墨烯的结构进行了表征。实验显示,石墨烯片比较光滑,具有多层结构,折叠明显,厚度为5 nm。

与扫描电镜相比,透射电镜更侧重于表征石墨烯的形貌和组成,以及石墨烯在涂层中的分散。由于样品制备困难,制备成本高,利用透射电镜对石墨烯改性涂层的研究相对较少。在油管使用工况下,还未见透射电镜(TEM)对石墨烯改性涂层的应用。

图2 透射电镜图像[15]

1.3 原子力显微镜(AFM)

原子力显微镜可以获得样品表面形貌的原子级分辨率图像。因此,AFM可用来检测石墨烯涂层的表面微观缺陷和尺寸特性[16,21]。

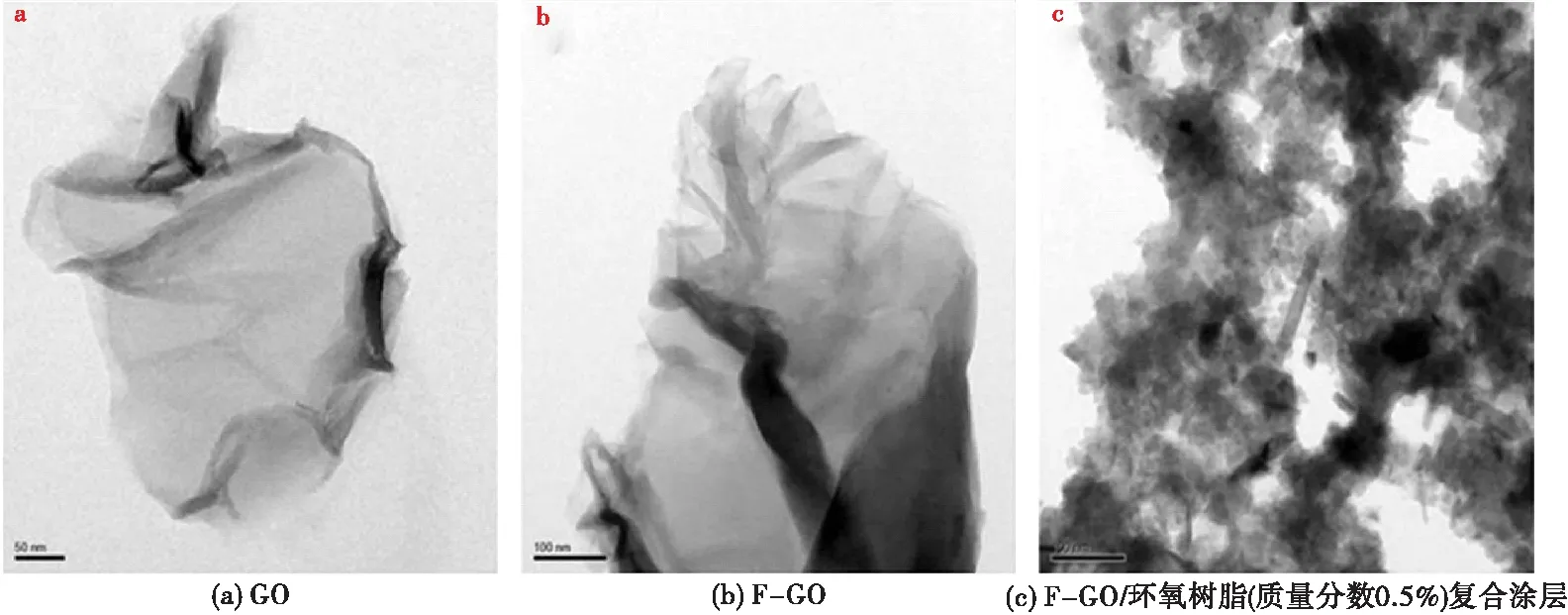

图3显示了不同石墨烯含量的改性石墨烯/环氧树脂复合涂层的表面形貌。结果表明,随着石墨烯含量的增加,复合涂层的表面在早期变得光滑。然而,随着石墨烯含量增加到一定值时,涂层表面变得粗糙,这可能是由于石墨烯对溶剂挥发速率[17]和石墨烯团聚的平衡作用造成的。

AFM主要用于表征石墨烯改性涂层的表面形貌和针孔、裂纹等大尺寸的微观缺陷。由于原子力显微镜对样品表面粗糙度的要求较高,而涂层样品表面粗糙度较大,因此,利用原子力显微镜获得石墨烯改性涂层的原子形态和结构缺陷的研究相对较少。但是,对于石墨烯超疏水涂层,原子力显微镜将大有用处。

图3 不同质量分数的改性石墨烯/环氧树脂复合涂层的AFM图像

1.4 X射线衍射仪(XRD)

XRD广泛应用于石墨烯改性涂层的物相鉴定[12,16,20-22]。利用X射线衍射可分析涂层的结晶峰和石墨烯改性涂层中石墨烯的衍射峰,从而获得石墨烯复合涂层中石墨烯的层间距离[12,16,18,21-23]、晶体结构完整性[12,21,24]和官能团类型[12,17,24]。这间接判定了石墨烯在石墨烯改性涂层中的分散和复合[24]。此类研究主要集中在用于海洋环境的涂层[16,20-22]和微波吸收材料[16]中石墨烯的物相特征。然而,利用XRD对油管用石墨烯改性涂层的表征研究还处于空白状态。

众所周知,一些样品的特定衍射峰可以重叠[23]。尤其对有机涂层而言,交联结构的非晶态相使XRD峰变宽,增加了衍射峰重叠的可能性。例如,纯环氧树脂在2θ=20°下观察到宽峰[22]。石墨烯的功能化和残余应力会引起特征衍射峰的位移。因此,XRD应与其它表征方法相结合,以显示其优势。

1.5 X射线光电子能谱(XPS)

对于XPS,X射线辐射用于激发材料(约10 nm)分子或原子表面的价电子或内部电子,然后使用能量分析仪检测原子内层的电子结合能,以推断元素类型和价的变化[25]。XPS可以研究除H和He以外的所有元素,元素的灵敏度处于同一数量级,样品的分析深度约为2 nm。对于石墨烯改性的防腐涂层,XPS可以分析涂层的元素含量和结合力[18-19,21]。伍方等[19]用XPS获得了涂层的Cls光谱显示,氧化石墨烯表面的有机官能团多于石墨烯表面,例如:-COOH,-C=O,这说明氧化石墨烯与环氧树脂的相容性优于石墨烯和环氧树脂相容性。

目前,XPS在石墨烯改性涂层研究中的应用主要针对在模拟海洋环境工况下,石墨烯涂层改性前后元素化合物的变化以及石墨烯涂层凝固过程中石墨烯涂层微观结构的演变。

2 展 望

随着石油工业的深入勘探和发展,大部分油田已进入中晚期,开采难度越来越大。由于长期不合格污水的回注,地层污染严重,井况恶化,油管腐蚀已成为石油工业可持续发展的难题。例如,胜利油田有7 600多口井。根据1999~2002年油井换管作业统计,管柱腐蚀率高达100%。表1[26]显示了不同防腐涂层油管在胜利油田的应用情况。如表所示,传统的防腐涂层已不能满足目前的工作条件,研制安全经济型的油管表面改性涂层已成为当务之急。

表1 不同防腐涂层油管在胜利油田的使用情况[26]

研究表明,石墨烯改性防腐层具有优异的耐腐蚀性能[4-10]。Liu等[27]在水性环氧涂料中加入石墨烯,通过开路电位法和塔菲尔曲线评价石墨烯环氧涂料的耐腐蚀性,结果表明,当加入质量分数为0.5%石墨烯时,涂料综合性能指数最高,且优于纯环氧树脂。此外,目前石墨烯的市场价格低于3元/g。由于石墨烯比表面积大,加入少量石墨烯即可显著改善涂层的性能。因此,与其它高端防腐涂料相比,石墨烯改性防腐涂料更为经济。总之,石墨烯改性防腐涂料具有广阔的应用前景。

3 结 论

1)石墨烯改性防腐涂层的表征方法很多。然而,单一的表征方法无法全面分析石墨烯防腐涂层的结构和形貌信息。石墨烯改性防腐涂层在油管实际使用条件下的微观结构和性能研究尚属空白。因此,在对石墨烯防腐涂层的研究中,应灵活运用多种表征方法,研究其防腐机理和性能。

2)传统的防腐涂层不能完全满足油田实际需要,而石墨烯改性的防腐涂层具有优异的耐腐蚀性。与其它高端防腐涂层相比,石墨烯改性防腐涂层更为经济。因此,石墨烯改性油管用防腐涂层具有广阔的应用前景。