喇嘛甸储气库套管柱检测技术研究

刘 伟,李东刚

(1.大庆油田采油工程研究院 黑龙江 大庆 163000;2.大庆油田采气分公司 黑龙江 大庆 163000)

0 引 言

大庆油田喇嘛甸储气库始建于1975年,是国内建成最早的地下储气库,期间经过三次扩建,库容量达到35.7×108m3,储气库日注气能力由30×104m3增加至100×104m3,年注气量可达1.5×108m3,全年可减少夏季溶解气排放1×108m3以上[1],该储气库的建设有效缓解了冬季工业用气和周边居民用气的紧张局面。

世界上建设最早的储气库于1915年由加拿大建成,发展至今,全世界在用储气库达到715座,总工作气量3 930×108m3,储气库已成为当今世界上最主要的天然气储存方式和调峰手段[2]。喇嘛甸储气库是国内首次尝试利用气藏改建的储气库,真正意义上的国内首座商业性储气库是2000年11月建设的大港油田大张坨储气库。随着国内储气库建设力度的逐步增大,截至2017年底,我国已建成25座储气库[3]。

依照当前国内储气库建设标准,喇嘛甸储气库显然在固井、套管、油管、完井工具上存在较大差距,加之近年来地层压力、CO2含量均呈现上涨趋势,并且检测出了H2S的存在,给井筒完整性和储气库的长期安全运行带来较大隐患。为此,从储气库套管柱测井检测入手,并进行管柱剩余强度分析,以全面了解喇嘛甸储气库井安全状况。

1 储气库基本概况

1.1 基本概况

喇嘛甸储气库位于松辽盆地中央凹陷外大庆油田长垣地带上最北端的一个三级构造,南与萨尔图油田相接。注采层位为整个萨零组、萨Ⅰ组气层,含气面积为27.6 km2,天然气地质储量为35.7×108m3,原始地层压力为10.16 MPa,地层温度为39.7 ℃。

该储气库库容范围内共有注采井14口,监测井5口,19口井表层套管均为罗马产D级钢管,套管外径为273.1 mm,壁厚为10 mm,油层套管为日本产JS级钢管,套管外径为139.7 mm,壁厚为6.98 mm,油管为玻璃钢或普通碳钢材质,外径为73 mm,壁厚为5.5 mm,采用光油管完井方式,各层管柱均不具有防腐性能。

1.2 天然气组分分析

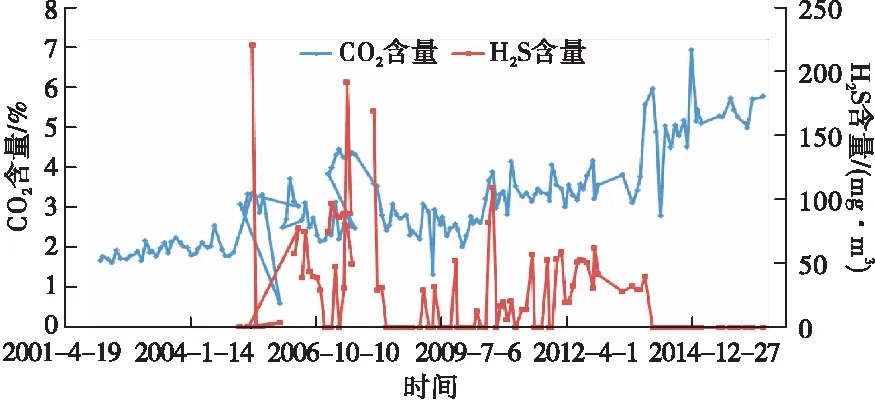

喇嘛甸储气库注采天然气中H2S含量为19.79 ~221 mg/m3,CO2含量为3%~5.8%,H2S和CO2分压分别为1.26 kPa和0.5 MPa,高于行业严重腐蚀界限0.3 kPa和0.21 MPa,属于严重腐蚀范畴,H2S和CO2组分变化如图1所示。H2S和CO2双重腐蚀下,给注采管柱造成了一定程度的腐蚀,导致套管存在穿孔的风险[4]。

图1 CO2和H2S组分变化情况图

1.3 历史检测情况

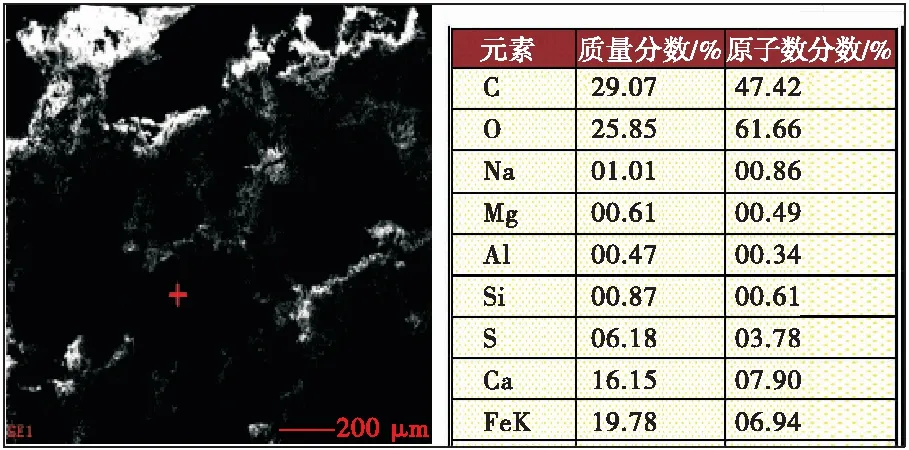

为客观了解井下管柱的腐蚀状况,2016年3月,对LQ103、LQ109井进行油管(井底)取样分析,LQ103、LQ109油管腐蚀形貌如图2、图3所示。碳钢油管内外表面可见明显点状腐蚀痕迹,在40倍显微镜下,最大腐蚀坑深度可达2 mm。对腐蚀产物进行成分分析,主要成分为C、O、S、Ca和Fe,说明腐蚀产物层中有硫化物和Ca垢的存在[5],是典型的S元素作用下的氧腐蚀,腐蚀产物成分分析如图4所示。

图2 LQ103井油管外表面腐蚀形貌图

图3 LQ109井油管腐蚀坑形貌图

图4 腐蚀产物成分分析图

2 测井检测技术

测井检测是了解油气井管柱使用状况的重要手段,也是开展储气库套管柱安全评价的基础。我国储气库建设起步较晚,目前国内气藏储气库井还没有专门的管理规范来指导井筒检测工作[6],只在QS/Y 1486《地下储气库套管柱安全评价方法》中,对检测对象及检测技术可选范围和方向给出一些指导性意见,目前国内已建成的储气库中,只有大港储气库开展过井筒检测方面的工作,应用的是俄罗斯的检测和评估技术[7]。

2.1 测井技术优选

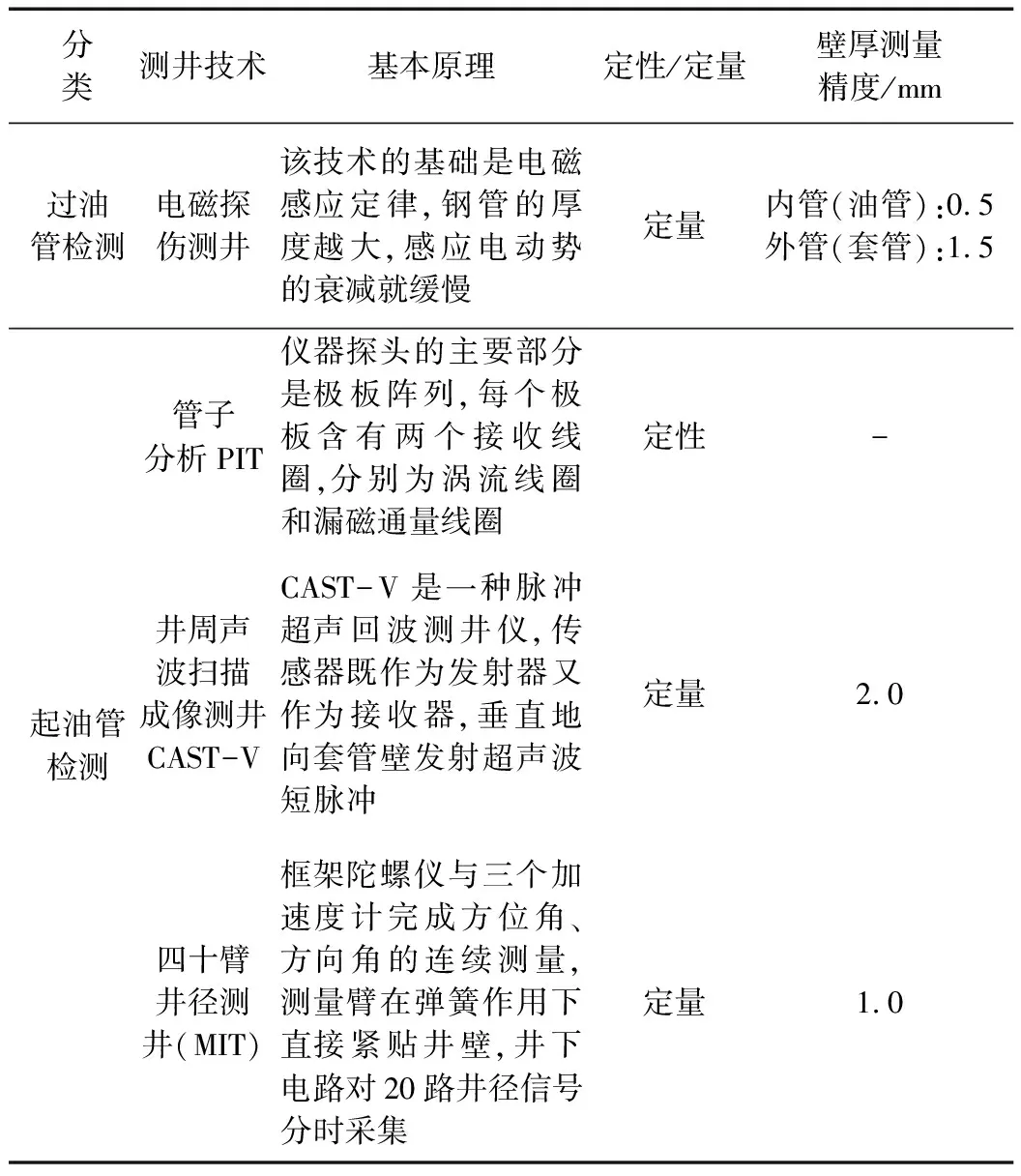

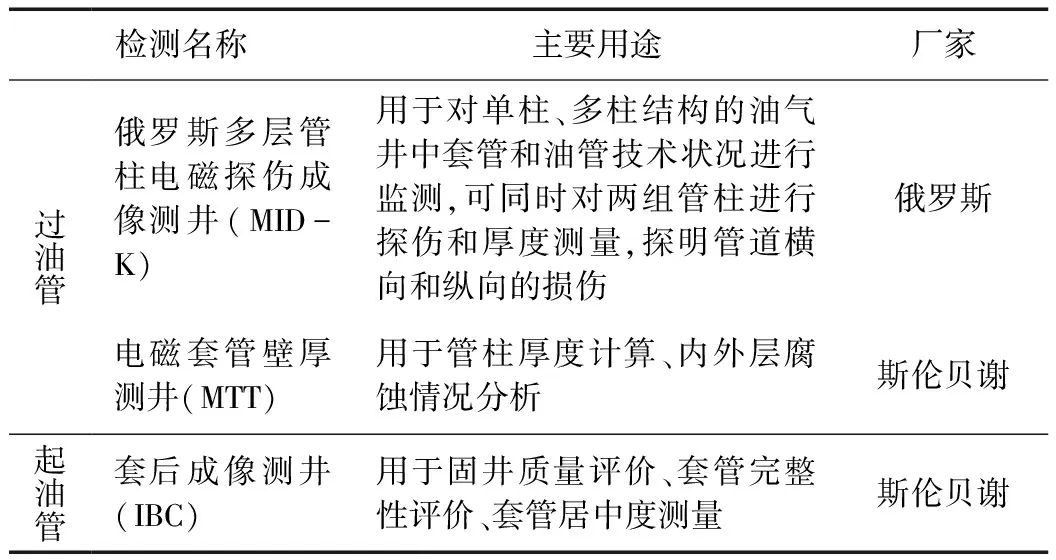

参照储气库套管柱安全评估相关规范,对包括大庆油田在内的国内测井技术进行了归纳和总结,见表1。对比可知,起油管检测技术在壁厚测量精度上更精确一些,但该技术要求对储气库井进行压井作业,作业周期长、成本高、对储层伤害大;而过油管检测技术(电磁探伤技术)对双层管柱解释精度较低。为了解各项常规测井技术在套管柱检测上的准确度和适应性,在喇嘛甸储气库全库容范围内开展注采井、监测井测井实践。

表1 套管柱检测技术对比表

2.2 测井检测实践

2.2.1 起油管测井检测

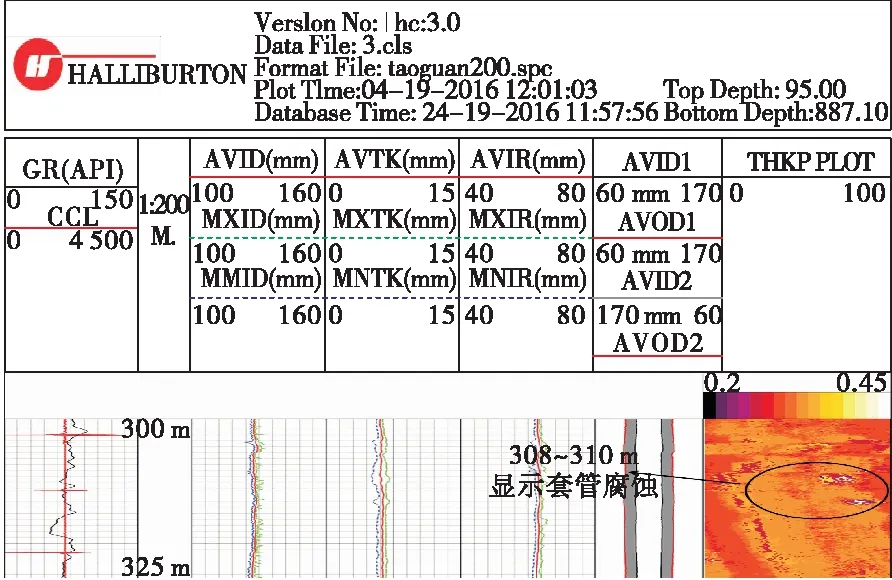

喇嘛甸储气库建成以来未开展过井筒检测和安全评估工作,为初步了解注采井套管柱使用状况,2016年选取生产时率长、作业频繁的LQ103、LQ109井,开展了过油管测井技术检测,即PIT、CAST-V、MIT组合测井方式。从检测结果来看,LQ109井套管柱无明显腐蚀或变形情况。而从CAST-V 测井检测结果来看,LQ103井308~310 m井段可见轻微腐蚀或变形,如图5所示,同时PIT测井也证明LQ103井在308~310 m磁通量、涡流量有明显异常显示。

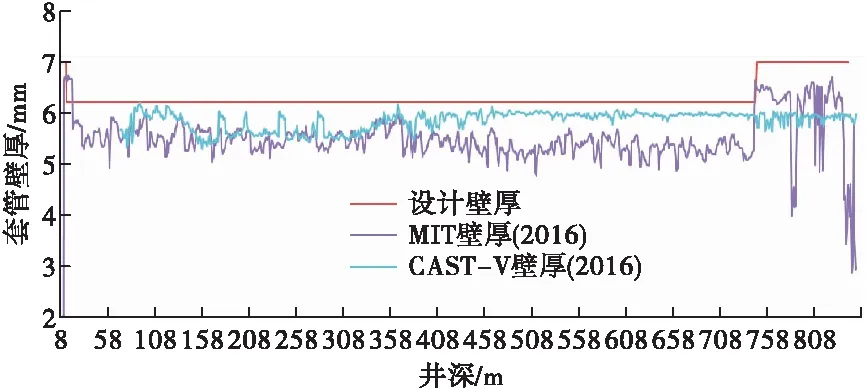

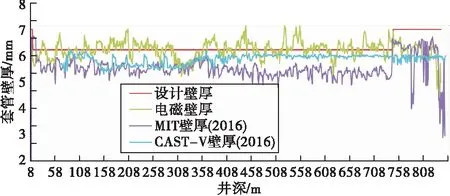

选取LQ109井,对CAST-V、MIT等2项可定量检测测井技术的套管壁厚解释结果进行了对比分析,并绘制了套管壁厚剖面图,如图6所示。从壁厚解释结果看,2种测井技术的壁厚解释结果差异性较大,不能很好地显示套管柱腐蚀、变形的程度和深度等共性问题。

图5 LQ103井CAST-V检测异常井段检测图

图6 LQ109井套管壁厚剖面曲线图

2.2.2 过油管测井检测

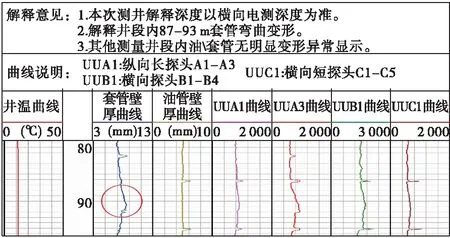

为避免起油管测井检测压井带来的储层伤害,降低测井成本,同时也为了检验过油管检测技术测量套管壁厚的准确性,2017年在LQ105、LQ109井开展了过油管电磁探伤测井检测,从检测结果看LQ105井87~93 m井段套管有轻微弯曲变形,如图7所示。LQ109井套管柱无明显腐蚀、变形情况。

图7 LQ105井电磁探伤检测曲线图

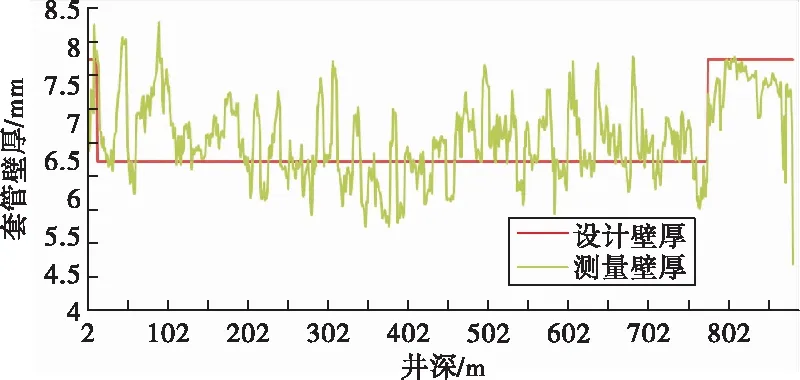

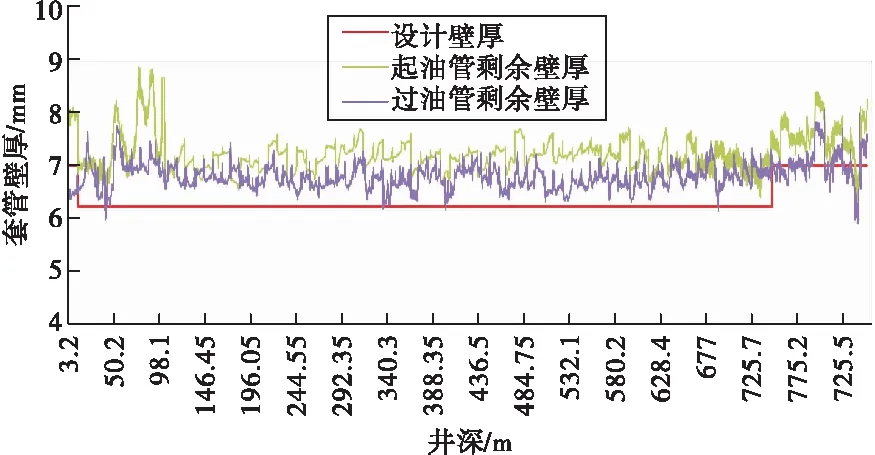

通过2口井的壁厚解释井深剖面曲线图(图8、图9),可以看出:过油管电磁探伤检测技术给出的解释壁厚普遍有超出套管设计壁厚的情况,说明过油管检测技术的双层套管壁厚测量精度确实存在较大不足;从图9来看,同一口井的不同测井解释结果也不具有一致性。

电磁探伤测井检测既可以进行单层套管检测(起油管检测套管),也可以进行双层套管检测(过油管检测套管),应用该测井技术的这一特性,探索了通过过油管电磁检测实现起油管电磁探伤检测精度的可行性,2018年在LQ108井应用电磁探伤测井技术分别进行了起油管检测套管、过油管检测套管的探索,从两项技术的检测结果来看,套管柱均未见明显变形异常。

图8 LQ105井套管壁厚剖面曲线图

图9 LQ109井套管壁厚解释结果对比曲线图

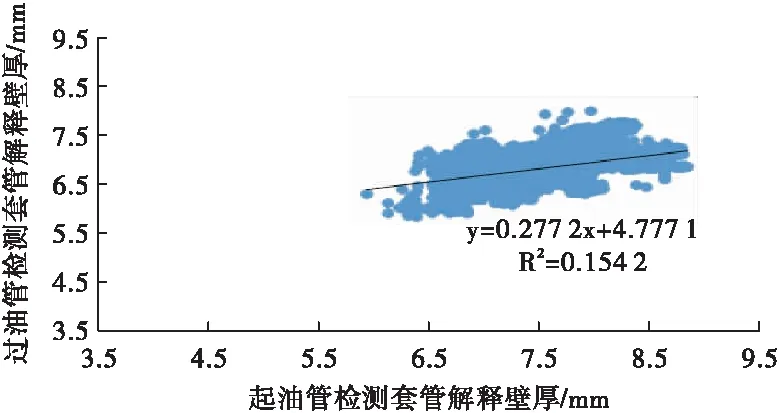

对壁厚解释结果进行了对比分析,如图10所示,电磁探伤测井技术的壁厚解释结果仍然普遍高于套管设计壁厚,无法满足套管壁厚检测需求。对起油管电磁探伤测井壁厚解释结果和过油管电磁探伤壁厚解释结果进行线性回归分析,相关系数仅为0.15,说明两种测井技术的套管壁厚解释结果不一致,不能综合反映套管柱壁厚损失情况,如图11所示。

图10 LQ108井电磁探伤测井曲线图

图11 起/过油管电磁探伤检测结果分析图

2.2.3 测井检测技术分析

测井检测作为了解井下套管柱安全使用状况的重要手段,在起油管检测的情况下,采用多测井技术组合的方式可检测出套管柱的腐蚀、变形情况,并读取不同深度套管壁厚损失情况,实现定量检测的目的;而限于过油管检测技术测量精度不足,虽然也能及时发现套管柱可能存在的变形损伤情况,但壁厚解释结果上存在较大误差,测量精度有待提高。

准确的套管壁厚检测是开展管柱剩余强度分析和了解套管腐蚀状况的基础,为指导大庆油田在役及在建储气库套管柱安全评估,在国内外油田范围内开展了测井检测技术的相关调研,比较先进和有代表性的是俄罗斯的电磁探伤成像测井技术(MID-K)和美国斯伦贝谢的电磁套管壁厚测井(MTT)、套后成像测井(IBC),见表2所示。其中,过油管检测技术中,MID-K双层套管检测精度高于MTT,而MTT单层套管检测精度高于MID-K[8]。IBC套后成像测井技术能同时检测套管柱损伤、水泥环固井质量,其中套管损伤评价中的识别精度可达到0.005 mm±2%[9]。

表2 套管柱检测技术对比表

2.3 套管柱安全评估

区别于天然气开发井,储气库注采井采用交替注采的方式进行生产,周期注采产生的交变载荷作用对套管柱的性能提出较高的要求。对于喇嘛甸储气库来讲,套管柱为JS普通碳钢材质,投产43年以来未采取封隔器、缓蚀剂等防腐措施,存在很大安全隐患。2018年6月监测井L5-232井套管发生泄漏,进行了紧急封堵处理。

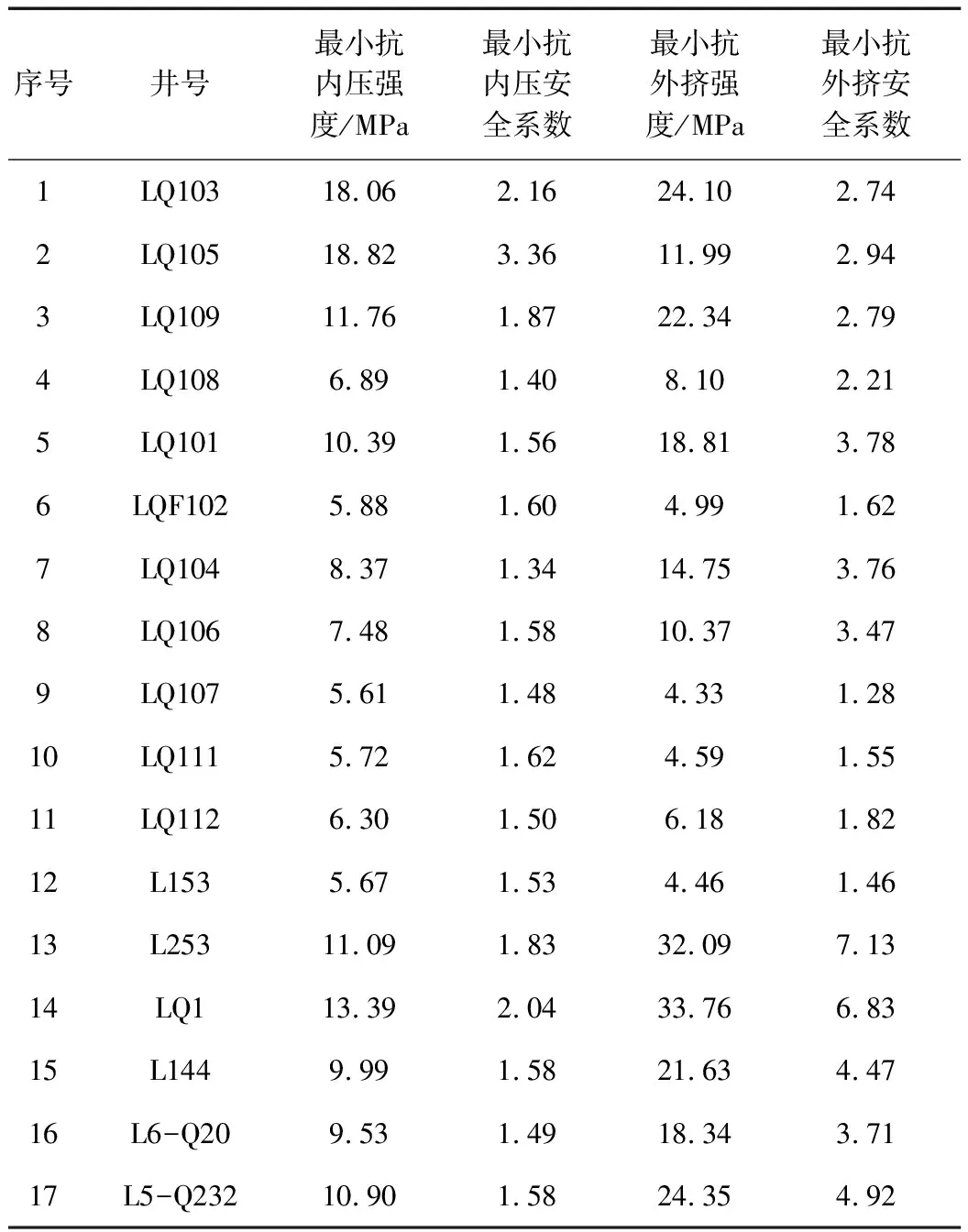

虽然通过以上测井检测实践证明,大庆油田当前检测手段尚无法实现套管柱的精确测量,但在检测套管轻微腐蚀、变形等方面仍然具有不可替代的作用。为全面了解喇嘛甸储气库库容范围内注采井、监测井套管柱使用状况,2018年对包括LQ108井在内的14口井开展了过油管电磁探伤测井,综合前期检测的LQ103、LQ105、LQ109井,利用套管壁厚解释结果对套管柱剩余强度、安全系数、磨蚀速率等进行评估,见表3。根据SY/T 7370《地下储气库注采管柱选用与设计推荐做法》,注采管柱强度设计的最小安全系数:抗内压系数为1.15,抗挤系数为1.10,按照此标准,17口储气库井套管柱当前抗内压、抗外挤强度及安全系数满足当前运行要求。

表3 套管柱安全评价结果对照表

3 结 论

1)PIT、CAST-V、MIT等起油管检测技术具有精度相对较高、可选技术范围广的特点,能定性检测套管柱腐蚀、变形情况,但需要进行压井和起油管作业,对储层伤害大、投入成本高、检测周期长。

2)过油管检测技术可在不起出油管的前提下检测套管柱的腐蚀、变形情况,但较单层管柱而言,检测精度低,壁厚测量误差大,尚无法满足套管柱剩余强度分析的需求。

3)建议建立储气库定期测井检测的相关制度,及时掌握井下管柱安全状况,对于已发现腐蚀、变形或者有其他有监测要求的老井实践应用MID-K、MTT、IBC等国外先进测井技术,进行重点监测与评估。

4)套管柱和水泥环作为井筒完整性系统的重要组成部分,是保障储气库安全注采的重要屏障,有必要针对水泥环开展固井质量和井筒密封性检测,以全面保障储气库的安全运行。