智能RGV的动态调度策略

杨子寅 徐佳家 孙海冰

摘 要:本文針对智能RGV系统,由8台计算机数控机床(Computer Number Controller,CNC)、1辆轨道式自动引导车(Rail Guide Vehicle,RGV)、1条RGV直线轨道、1条上料传送带、1条下料传送带等附属设备组成。针对3种情况完成下列两项任务,任务1:对一般问题进行研究,给出RGV动态调度模型和相应的求解算法;任务2:利用表1中系统作业参数的3组数据分别检验模型的实用性和算法的有效性,给出RGV的调度策略和系统的作业效率。同时CNC在加工过程中可能发生故障的情况,每次故障排除时间介于10~20分钟之间,故障排除后即刻加入作业序列。要求分别考虑一道工序和两道工序的物料加工作业情况。针对问题,建立故障检测调度策略模型,引入了故障检测点对故障进行检测,而故障修理时间与故障严重程度和工人的疲劳程度有关,利用层次分析法求出两个的权重分别为0.85、0.15,伽马概率分布随机模拟出故障的发生时刻与故障修理困难等级。在一道工序中,需要在程序前加一个故障检测点,给出了各组的调度策略,计算得到3个组的作业数量327、308、335,系统的作业效率50.3368%、49.875%、37.9931%。而在两道工序中,需要考虑各种情况,每种情况都需要设置一个故障检测点进行检测,得到各组的调度策略(见图3-3),计算得到3个组的作业数量247、210、258,系统的作业效率81.0765%、68.8021%、68.5729%。

关键词:故障点检测 ; 优化调度

一、基本假设

1、假设不考虑加工系统刚启动时RGV与CNC的准备时间;

2、假设第一道工序与第二道工序之间存在顺序关系;

3、假设系统故障可随机发生在任意时刻;

4、假设修复系统故障的时间只与故障的严重程度和工人疲劳程度有关。

二、问题分析

题目要求给出当一道工序和两道工序作业发生故障时的RGV动态调度模型及相应求解算法,并给出调度策略和系统的作业效率。首先建立故障检测调度策略模型,引入了故障检测点对故障进行检测,对于故障修理时间与故障严重程度和工人的疲劳程度有关,利用层次分析法求出两个的权重,伽马概率分布随机模拟出故障的发生时刻与故障修理困难等级。在一道工序中,只需要在程序前加一个故障检测点,讨论了在故障发生的情况下的调度策略和8小时内的作业数量和RGV的系统工作效率,而在两道工序中,需要考虑各种情况,每种情况都需要设置一个故障检测点进行检测,得到其策略和系统工作效率。

三、模型建立

3.1故障检测调度策略模型

1、故障的发生概率约为1%,在前两个情况中,计算了任务2中3个组的作业数量,将其乘以1%作为故障发生点的数量;

2、每班班次连续作业最多8小时,故总时间小于8小时,其计算公式如下:

其中TCNC 为CNC作业完成的剩余时间。

3、在程序中引入故障检测点,目的是检测CNC故障开始时间、故障结束时间和故障机床的编号。针对于不同情况,用不同的方法进行处理。

4、针对随机机器故障,发生故障所需的修理时间可视为与故障严重程度与工人的疲劳程度有关,在此,给出如下关系式,

其中 c1表示故障修理困难程度, c2工人的疲劳程度。利用层次分析法对λ1,λ2的权重进行求解得:λ1= 0.85,λ2=0.15。

通过查阅文献能得到工人疲劳程度与连续工作时间的经验关系式:,

3.2针对于一道工序

在一道工序中,只需要在程序前加一个故障检测点,在RGV工作前作故障检测,基于检测出的故障情况得到3组8小时内的作业数量和RGV的系统工作效率如下:

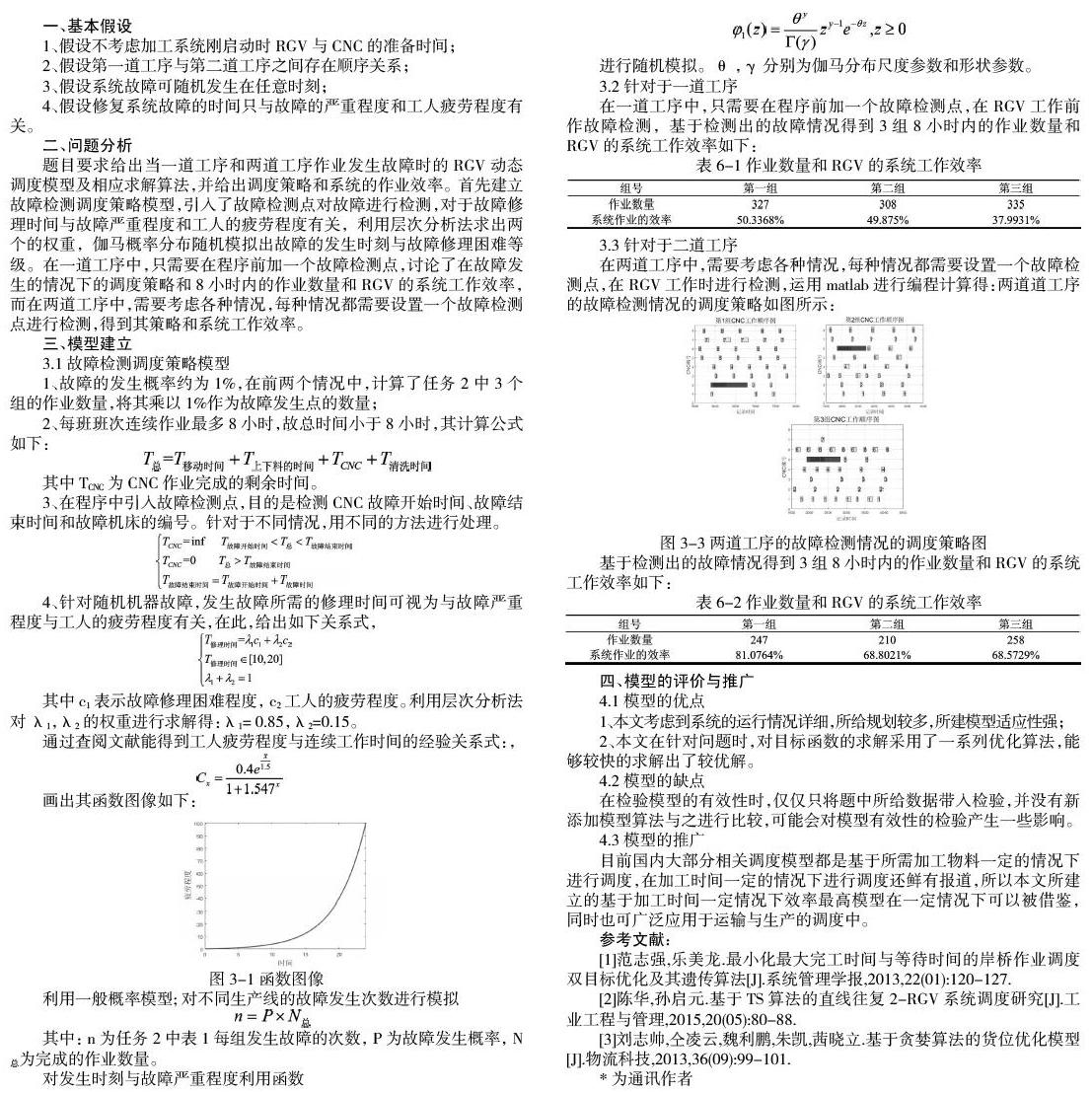

3.3针对于二道工序

在两道工序中,需要考虑各种情况,每种情况都需要设置一个故障检测点,在RGV工作时进行检测,运用matlab进行编程计算得:两道道工序的故障检测情况的调度策略如图所示:

四、模型的评价与推广

4.1模型的优点

1、本文考虑到系统的运行情况详细,所给规划较多,所建模型适应性强;

2、本文在针对问题时,对目标函数的求解采用了一系列优化算法,能够较快的求解出了较优解。

4.2模型的缺点

在检验模型的有效性时,仅仅只将题中所给数据带入检验,并没有新添加模型算法与之进行比较,可能会对模型有效性的检验产生一些影响。

4.3模型的推广

目前国内大部分相关调度模型都是基于所需加工物料一定的情况下进行调度,在加工时间一定的情况下进行调度还鲜有报道,所以本文所建立的基于加工时间一定情况下效率最高模型在一定情况下可以被借鉴,同时也可广泛应用于运输与生产的调度中。

参考文献:

[1]范志强,乐美龙.最小化最大完工时间与等待时间的岸桥作业调度双目标优化及其遗传算法[J].系统管理学报,2013,22(01):120-127.

[2]陈华,孙启元.基于TS算法的直线往复2-RGV系统调度研究[J].工业工程与管理,2015,20(05):80-88.

[3]刘志帅,仝凌云,魏利鹏,朱凯,茜晓立.基于贪婪算法的货位优化模型[J].物流科技,2013,36(09):99-101.

*为通讯作者