钎焊金刚石微刃砂轮的制备及其磨削AlSiC的性能研究

廖燕玲,刘文广,李明聪,黄耀杰,张凤林

(广东工业大学 广州 510006)

钎焊金刚石砂轮具有磨粒出刃高、磨削锋利、不易堵塞等优点[1-5]。但目前细粒度金刚石磨粒的钎焊工艺难以实现,且钎焊时的高温会导致金刚石表面出现微米级的石墨化层,弱化了金刚石的力学性能,并进而影响磨削性能[6,7]。对砂轮表面形貌进行微细加工以实现砂轮表面结构化,可以改善砂轮的磨削性能[8]。对砂轮磨粒进行有序排布可以提高磨削效率、砂轮寿命,降低磨削力、磨削温度以及工件表面粗糙度[9]。由于金刚石易于实现激光的各种微细结构加工,为此许多国内外学者通过激光对各种金刚石砂轮表面进行微细加工,制备出不同的表面微结构,以此改善砂轮的磨削性能[10,11]。Yung等[12]利用Nd:YAG激光器对树脂粘结cBN砂轮进行表面加工,与常规修整相比,砂轮的磨削力降低了10%~15%。郭兵等[13]使用纳秒脉冲激光器对金刚石砂轮表面进行微结构加工,分析了激光加工几何微结构对砂轮磨削精度的影响,制备了具有不同类型的微沟槽几何微结构砂轮,实现了对碳化钨金属陶瓷及BK7光学玻璃的精密磨削。张伟[14]使用紫外激光器对铜结合剂金刚石砂轮上的金刚石磨粒进行微沟槽加工,将制备的结构化砂轮进行磨削实验,发现磨粒表面沟槽数量增加有助于降低磨削材料表面粗糙度,减小亚表面层的裂纹深度。何杰[15]对青铜结合剂金刚石砂轮进行紫外激光微结构化研究,采用结构化后的金刚石砂轮和未结构化砂轮磨削YG8 硬质合金,对比发现结构化砂轮磨削的工件表面的滑擦痕迹比较浅而且均匀,微观形貌较好,表面粗糙度值较低,但砂轮耐磨性有所降低。

目前使用激光对钎焊金刚石砂轮表面进行微结构化的研究还比较少,因此本文提出一种钎焊金刚石微刃砂轮的制备方法,使用脉冲激光在钎焊的粗颗粒金刚石上进行微细加工,制备了一种钎焊金刚石微刃砂轮,并对比研究了钎焊金刚石微刃砂轮与普通钎焊金刚石砂轮加工70%SiC体积分数的AlSiC复合材料的磨削性能,研究砂轮在不同磨削参数下的磨削力,分析了不同砂轮加工后复合材料的表面粗糙度和微观形貌。

1 实验

本实验所使用的激光钎焊金刚石砂轮包括基体、磨削镶块以及紧固环三个部分,磨削镶块上有序钎焊20/25目金刚石。使用HT-20F型光纤激光设备对钎焊金刚石砂轮进行加工,磨削实验在WAZA520X-NC超精密成型平面磨床上进行,磨削材料为西安创正新材料有限公司提供的含70%SiC体积分数的AlSiC复合材料。

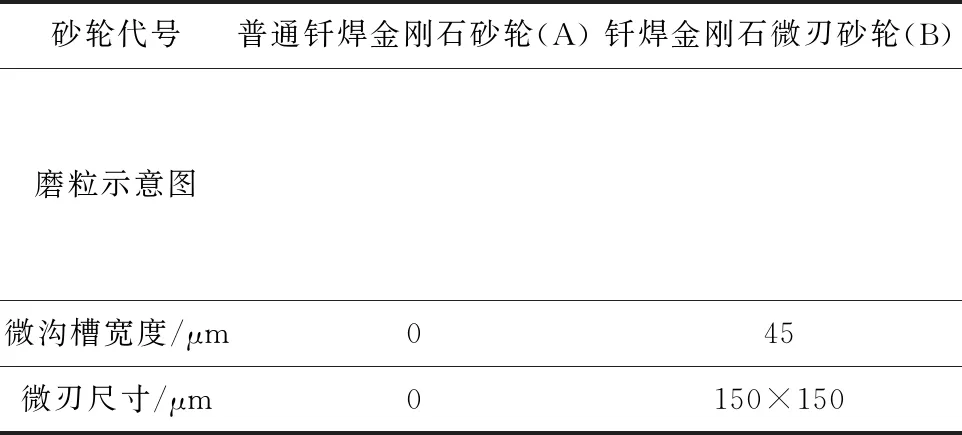

在CAD软件上设计的相邻的微刃加工迹距离为0.2mm,使加工之后表面形成正方形的磨削刃结构,砂轮磨粒与微刃示意如表1所示,激光加工砂轮参数如表2 所示。激光器最大功率为20W,波长为1064nm,图1为激光加工钎焊金刚石镶块现场照片。

表1 砂轮磨粒与微刃示意图Table 1 Schematic illustration of grinding wheel grits and its micro-edge

表2 激光加工砂轮参数Table 2 Laser processing parameters

图1 激光加工钎焊金刚石镶块现场图片Fig.1 Photograph of Laser processing of brazed diamond insert

将激光加工后的磨削镶块依次排布在砂轮基体上,通过紧固环压紧定位,如图2所示。使用普通钎焊金刚石砂轮和钎焊金刚石微刃砂轮对AlSiC复合材料进行磨削实验,实验磨削参数如表3所示。砂轮磨削时使用9527B测力仪对砂轮的磨削力进行测量,用扫描电子显微镜(SEM)观察激光加工后磨削镶块和磨削后工件表面的微观形貌,用马尔公司生产的型号为XT-20的表面轮廓仪进行表面粗糙度测量。

图2 砂轮实物图Fig.2 Picture of the prepared grinding wheel

表3 砂轮磨削实验参数Table 3 The grinding parameters

2 实验结果与讨论

2.1 激光加工金刚石磨粒的表面形貌

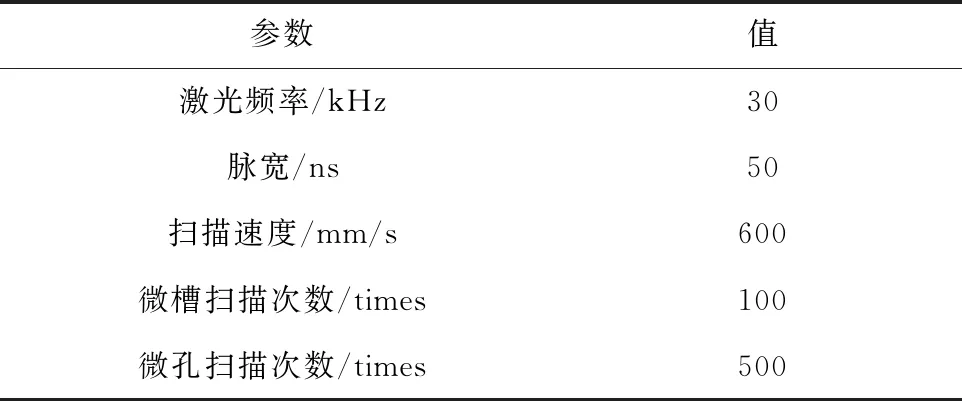

图3为激光加工后钎焊金刚石微刃砂轮磨粒表面的微观形貌,从图中可以观察到,磨粒经激光加工后,在表面形成了正方形的磨削刃阵列。这些磨削刃可以细化磨粒,提高磨粒的锋利性,从而提高砂轮的磨削性能。

图3 激光加工微刃后磨粒表面形貌Fig.3 Surface morphology of laser processed diamond grit.

2.2 不同磨削参数下砂轮的磨削力特征

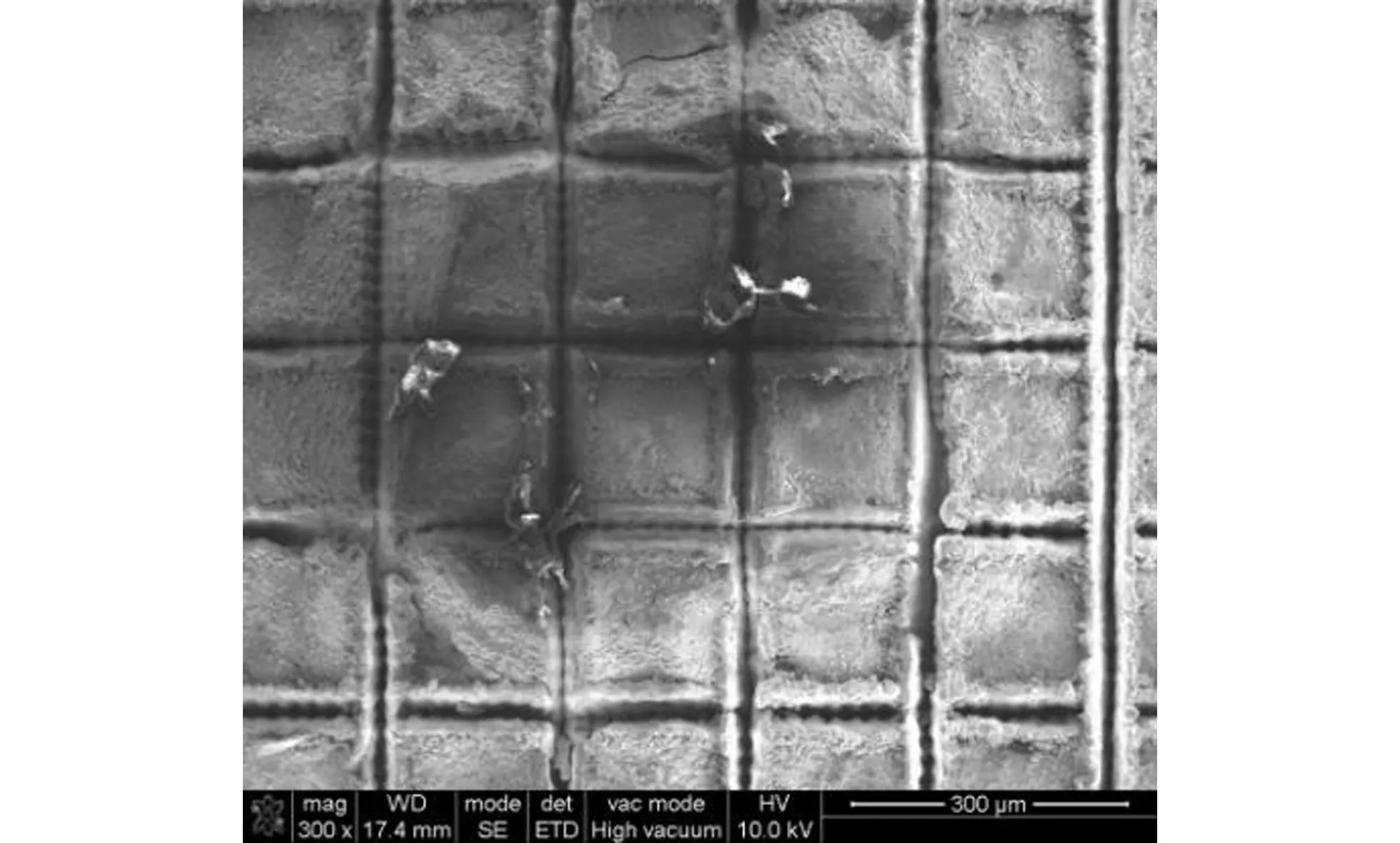

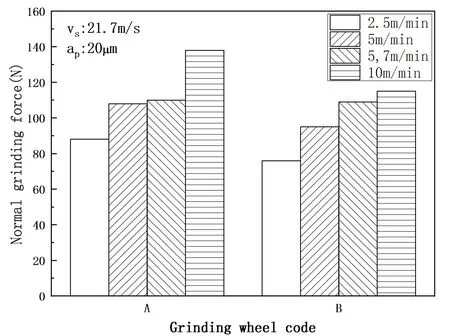

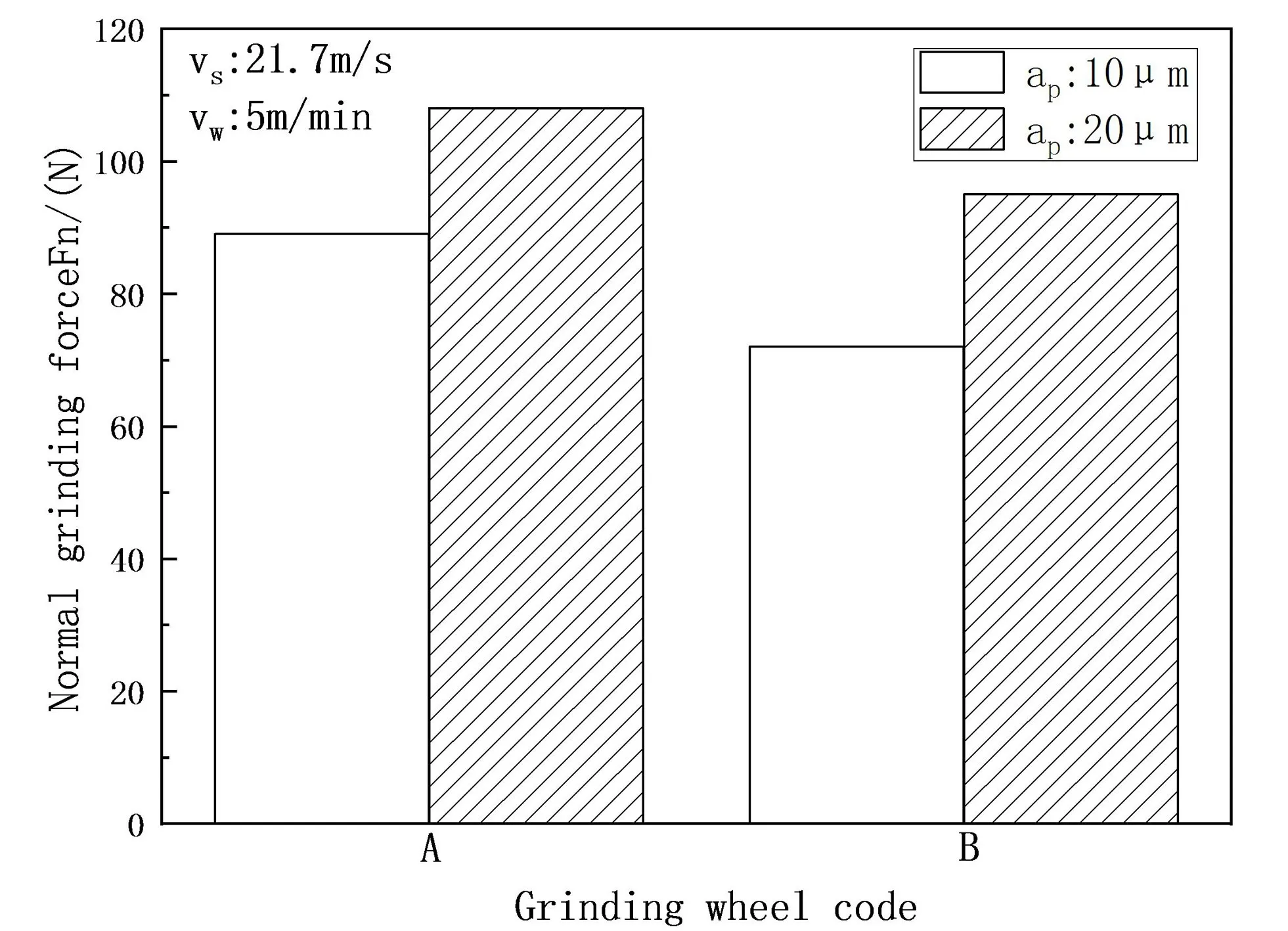

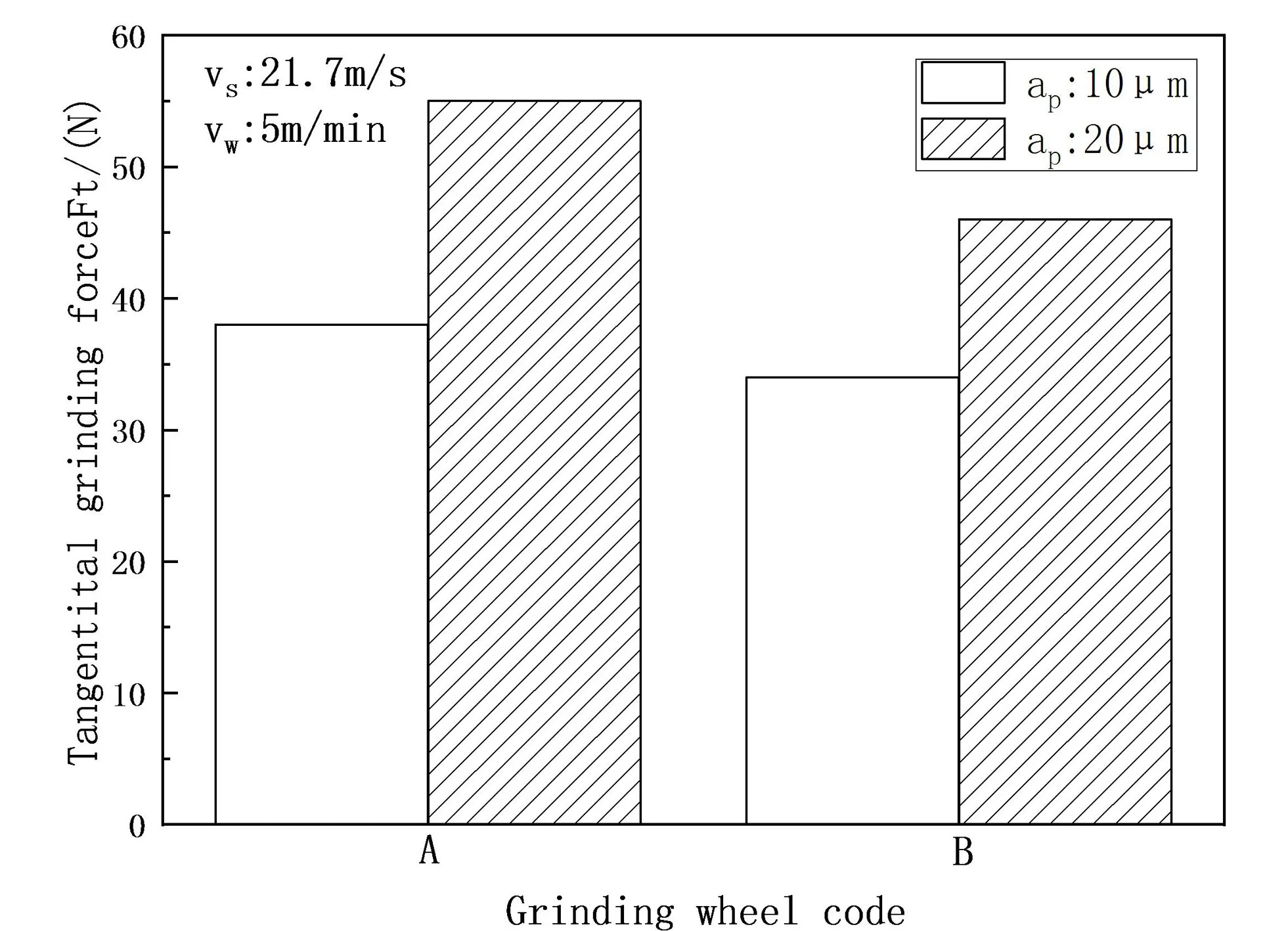

从图4至图9可以发现两组砂轮在不同磨削参数下的磨削力规律,两组砂轮的法向磨削力与切向磨削力都随着砂轮线速度的增加而减小,随工件速度与磨削深度的增加而变大。磨削过程中,提高砂轮速度会导致单颗磨粒的未变形切屑厚度降低,使得磨削力减小[16],而进给速度增加和磨削深度增加都会导致材料去除率提高,导致未变形磨削厚度增加[17]。通过对磨削力的测量,发现在相同的磨削条件下,相较于普通钎焊金刚石砂轮,钎焊金刚石微刃砂轮的磨削力更小。一方面,根据Malkin的磨削理论[18]:

(1)

其中:hm为最大未变形切屑厚度,C为单位砂轮面积上的磨刃数量,vw为工件速度,vs为砂轮线速度,ap为磨削深度,de为砂轮当量直径。由公式(1)可知,最大未变形切屑厚度随有效磨刃数量的增大而减小。钎焊金刚石微刃砂轮表面磨粒经过激光加工得到细化,单颗磨粒粒径变小,磨粒上的磨削刃数量增加,单位砂轮面积上的磨刃数量变大,相应的单颗磨粒的最大未变形切屑厚度变小,因此钎焊金刚石微刃砂轮较普通钎焊金刚石砂轮的磨削力要小。另一方面,磨削时砂轮周围形成的“气障”影响磨削液的注入[19],研究表明,在表面加工有沟槽等结构的砂轮可以在磨削时通过沟槽带入磨削液,从而减轻摩擦,降低磨削力[20]。钎焊金刚石微刃砂轮经过激光加工,磨粒表面形成微刃阵列结构,在磨削时可以将磨削液带入,形成润滑膜,此外微刃结构还可容纳磨屑,减小磨削时砂轮表面磨粒、工件和磨屑之间的摩擦,从而降低磨削力。

图4 不同线速度下不同砂轮的法向磨削力Fig.4 The normal grinding force of the diamond grinding wheels at different wheel speed

图5 不同线速度下不同砂轮的切向磨削力Fig.5 The tangential grinding force of the diamond grinding wheels at different wheel speed

图6 不同工件速度下不同砂轮的法向磨削力Fig.6 The normal grinding force of the diamond grinding wheels at different workpiece speed

图7 不同工件速度下不同砂轮的切向磨削力Fig.7 The tangential grinding force of the diamond grinding wheels at different workpiece speed

图8 不同磨削深度下不同砂轮的法向磨削力Fig.8 The normal grinding force of the diamond grinding wheels at different grinding depth

图9 不同磨削深度下不同砂轮的切向磨削力Fig.9 The tangential grinding force of the diamond grinding wheels at different grinding depth

2.3 砂轮磨削AlSiC的表面粗糙度和微观形貌

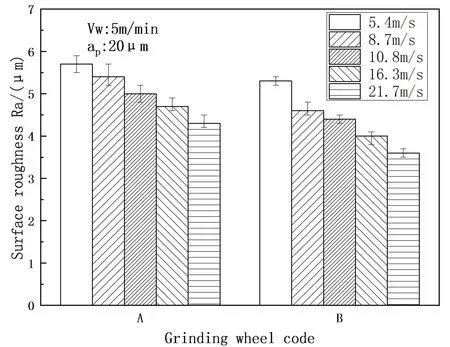

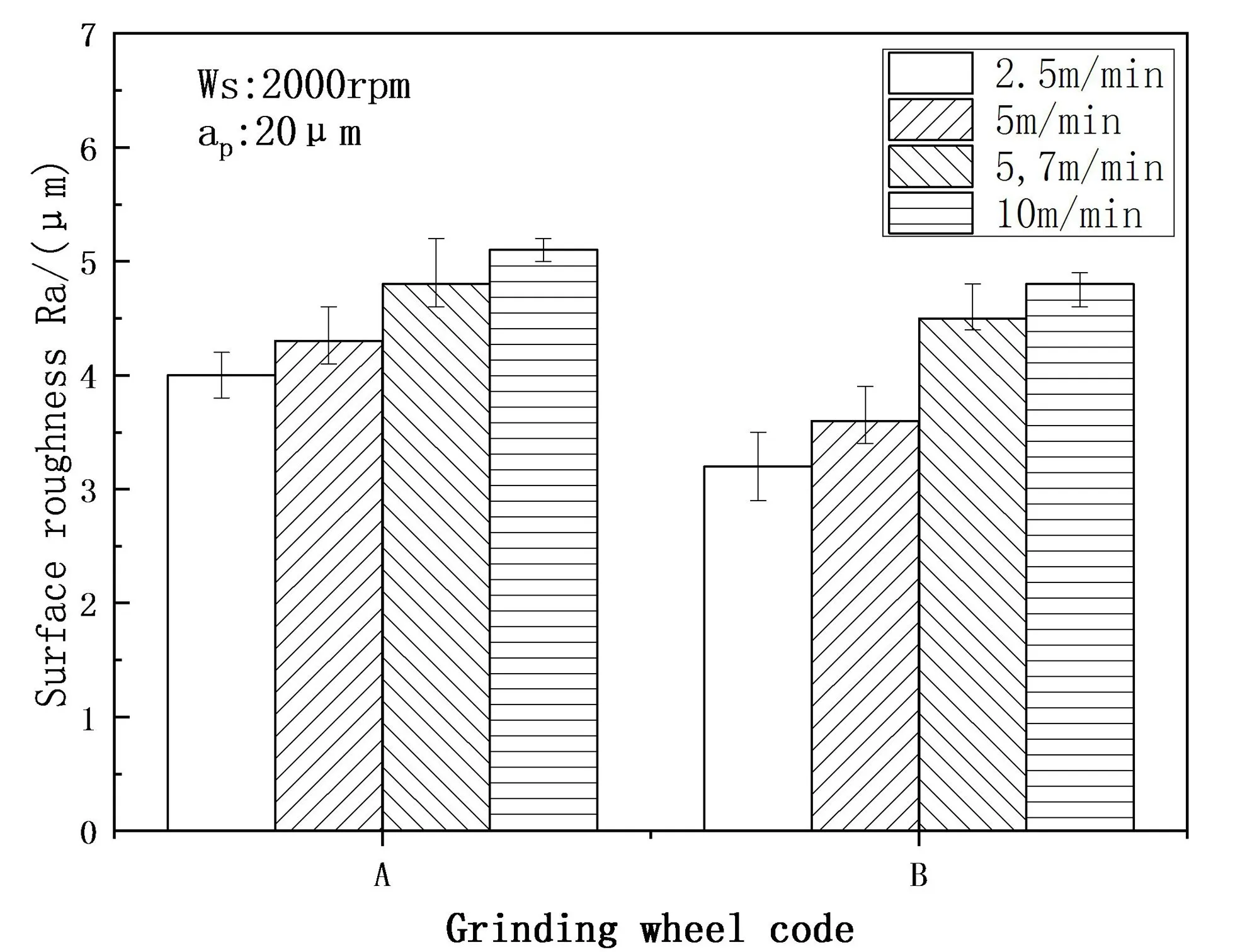

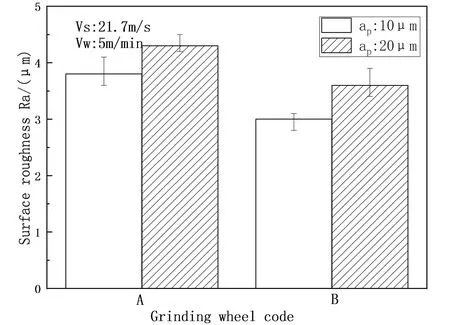

从图10至图12可以观察到,两组砂轮磨削工件的表面粗糙度变化规律与磨削力规律相似,随着砂轮线速度的增加而减小,随工件速度与磨削深度的增大而增大。在相同的磨削条件下,相较于普通钎焊金刚石砂轮,钎焊金刚石微刃砂轮的表面粗糙度值更小。这与文献中砂轮表面结构化会导致粗糙度增加的结论[21]不符,这可能是因为本文的金刚石磨粒较粗,激光加工表面微结构尺寸较小。Zhang等[22]研究了激光加工金刚石砂轮表面宏观-微观沟槽结构的不同排布对磨削性能的影响,结果发现磨削时切入边缘较细较窄的砂轮磨削力最小,工件表面质量最好。Guo等[23]对比了不同表面槽间距的砂轮磨削的影响,发现槽间距较小的砂轮获得的表面粗糙度较小,沟槽方向与进给方向垂直的表面粗糙度比与进给方向平行的要小。磨削过程中材料得到去除主要是依靠砂轮表面的磨粒共同作用的结果,已有研究表明磨粒越细,同时参与磨削的磨粒数量越多,加工材料表面的划痕越浅,间距越小,表面粗糙度越低[24],通过对钎焊金刚石微刃砂轮磨削力较小的分析可知,钎焊金刚石微刃砂轮表面磨粒经过激光加工后会减小磨粒尺寸,增加单位面积上的磨削刃数量,故磨削后得到的材料表面粗糙度较普通钎焊金刚石砂轮要小。

另外,当磨削液充足时,有助于降低磨削温度,冲走磨屑,降低工件表面粗糙度,提高表面质量[25],而微刃结构有利于磨削液的注入,带来良好的冷却、润滑性能和磨屑处理能力,避免了堵塞工具表面容屑空间,能有效改善磨削材料的表面质量。

图10 不同砂轮线速度下不同砂轮加工AlSiC表面粗糙度Fig.10 The surface roughness of AlSiC gound at different wheel speed

图11 不同工件速度下不同砂轮加工加工AlSiC表面粗糙度Fig.11 The surface roughness of AlSiC ground at different workpiece speed

图12 不同磨削深度下不同砂轮加工AlSiC表面粗糙度Fig.12 The surface roughness of AlSiC ground at different grinding depth

图13为普通钎焊金刚石砂轮和钎焊金刚石微刃砂轮磨削后工件表面的SEN照片,观察发现两组工件表面都存在因磨削Al合金软基体材料而产生的涂覆以及破碎的SiC颗粒被砂轮磨粒推挤而在合金基体上形成的划痕。由图a可见大小不一的孔洞,这是因为普通钎焊金刚石在高速磨削时,金刚石磨粒冲击和挤压SiC颗粒,致使其发生脱落,在表面形成凹坑。SiC颗粒被破碎,其周围存在大量裂缝,砂轮磨粒冲击、打碎SiC颗粒的同时对其挤压,致使SiC发生位移出现裂纹。由图(b)可见钎焊金刚石微刃砂轮磨削后,磨粒产生的划痕比较均匀,表面比较光滑。可以看到SiC颗粒在Al基体表面划擦的痕迹,材料中SiC颗粒被粉碎效果较好,破碎、脱落的颗粒重新落在砂轮和工件表面之间,被砂轮重新压入材料中,形成图中出现的白色区域。钎焊金刚石微刃砂轮磨粒加工有微刃结构,磨粒得到细化,锋利度提高,磨削力相对较小,磨削的工件表面相对普通钎焊金刚石较好。

3 结 论

本文制备了普通钎焊金刚石砂轮和钎焊金刚石微刃砂轮,对70%SiC含量的AlSiC复合材料进行磨削,研究了两组砂轮在不同磨削参数下的磨削性能和工件被磨削后的粗糙度和表面形貌。得出主要结论如下:

(1)两组砂轮在不同磨削参数加工AlSiC复合材料时,钎焊金刚石微刃砂轮比普通钎焊金刚石砂轮的磨削力低。

(2)钎焊金刚石微刃砂轮磨削AlSiC复合材料得到的表面粗糙度较低,其表面加工质量较好。