基于I-V曲线的光伏组件热斑测试与分析

阳光电源股份有限公司中央研究院 ■ 云平

合肥工业大学电气与自动化工程学院 ■ 刘恒 张志祥

0 引言

光伏组件在户外使用过程中会受到各种气候、环境及系统配置的影响,导致其出现不同程度的失效问题[1-3]。在平价上网的驱动下,组件降本提效是趋势,同时也对组件的质量及可靠性提出了更高的要求[4]。但一些厂家忽略了组件的质量及可靠性问题,单纯为了降本而降本,使组件在生产时存在如硅片减薄导致隐裂和碎裂比例增加、电池银浆减量导致焊接拉力降低、降低背板成本导致其阻水性及绝缘耐压性能下降、边框变薄导致组件机械强度降低,以及高效组件产生热斑时发热温度更高等情况,这些情况使组件的失效比例进一步增加。通过查阅文献及收集部分组件厂家的反馈信息发现,目前,组件的失效类型主要为热斑、材料变色、玻璃碎裂、电池碎裂、电位诱发衰减(PID)、电路失效、旁路二极管失效、接线盒脱落、组件分层、阴影遮挡[5-6]。其中,PID和热斑属于较为严重的失效类型,PID会导致发电量显著降低,热斑会增加火灾风险,并且热斑在组件失效中的占比最高,达25%。针对以上失效问题,尤其是热斑,提出切实可行的光伏电站端检测方法,有利于改善电站的发电收益,减少火灾等事故的发生[7]。

随着光伏电站向数字化和智能化发展,具备在线失效检测功能的智能光伏组件逐渐应用于光伏电站,其可以显著提高检测精度,降低运维成本。目前,在线失效检测主要是在光伏组件上配置关断器、监控器、优化器或微型逆变器,以此来实现组件的电性能参数监控、I-V测试。其中,由于I-V测试获得的I-V曲线含有丰富的特征参数,该测试被广泛用于在线失效检测[8-10]。这主要是因为不同失效类型的组件在I-V曲线上具有不同的特征参数,比如,PID组件在辐照度低时的开路电压Voc和填充因子FF也较低;老化组件具有低的填充因子FF和高的串联电阻RS;阴影遮挡时I-V曲线上会出现阶梯或拐点;组件均匀积尘时表现为短路电流Isc降低;热斑组件的I-V曲线上特定区间包含高线性度的直线及直线组合。根据上述特征,可以通过提取I-V曲线上的特征参数或机器学习进行组件失效检测[11]。

本文通过对不同类型的热斑组件进行I-V测试、红外热成像测试(下文称为“IR测试”),提取热斑组件在I-V曲线上的特征参数,并基于此特征参数,提出一种热斑检测方法。目前还未有关于组件出现热斑时I-V曲线呈无阶梯型的相关报道。

1 光伏组件及热斑形成原理

1.1 光伏组件

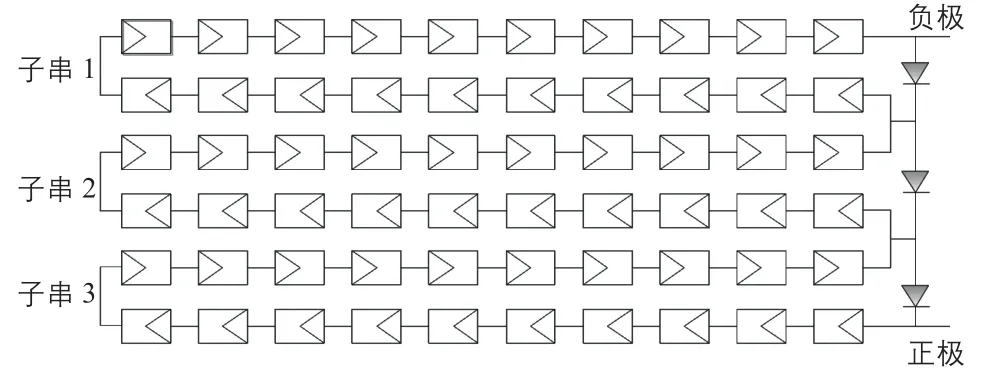

光伏组件是由一定数量的太阳电池通过串联或串、并联结合的方式连接而成。为钳制电池在热斑状态的反偏电压,避免p-n结击穿失效,会在电池串联达到一定电压后并联1个旁路二极管,并根据电池的反向击穿电压来确定旁路二极管可保护电池的最大数量。图1为光伏组件内部电路连接图,该组件由60片电池串联组成。将与旁路二极管并联的电池串称为一个子串,图1中的组件包含3个子串,分别为子串1、子串2、子串3,每个子串包含20片电池。本文用于测试的组件即为此种结构。

图1 光伏组件内部电路连接图

1.2 热斑形成原理

光伏组件的某些电池被遮挡或内部出现异常时,电池的短路电流会小于组件的工作电流,此时电池的电压将发生反向偏置,作为负载消耗能量,导致电池发热,从而形成热斑。由于组件内的电池串联,电流存在一致性,流过热斑电池的电流是光生电流与漏电流之和。其中,漏电流为无光照条件下流过处于反向偏置p-n结的电流,其随反偏电压的增加而增加;当达到电池的反向击穿电压后,漏电流成指数级关系迅速增大,电池的p-n结被击穿。

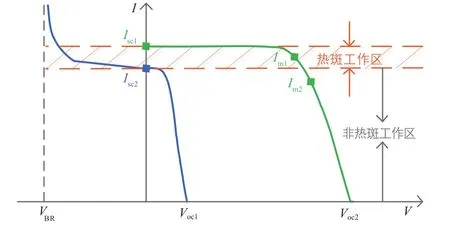

图2为热斑形成的原理图。图中,蓝色曲线代表有遮挡或内部发生损坏的电池的I-V特性曲线,其中,Isc2为热斑电池的短路电流;绿色曲线代表含有热斑电池的整个光伏组件的I-V特性曲线,其中,Isc1为组件的短路电流。当光伏组件的工作电流Im满足Isc2<Im<Isc1时,被遮挡电池发生反偏,处于热斑状态,即图中Im1点,该点所在的区域称为热斑工作区;当Im<Isc2时,被遮挡电池未发生反偏,不处于热斑状态,即图中Im2点,该点所在的区域称为非热斑工作区。

图2 热斑形成的原理图

2 光伏组件IR及I-V测试

选择天气晴朗、太阳辐照度大于800 W/m²的一天,采用FLIR T420红外热成像仪对光伏组件进行IR测试,采用AV6591太阳电池测试仪对光伏组件进行I-V测试;然后依据IR结果和I-V曲线特征将组件分为:I-V曲线正常的组件、I-V曲线无阶梯型的热斑组件、I-V曲线有阶梯型的热斑组件3类。通过分析正常组件和热斑组件I-V曲线的特征,提取出热斑组件的特征参数,为基于I-V曲线的热斑检测提供依据。

下文分析了3类组件的IR和I-V测试结果,并对组件的I-V曲线特定区间的曲线进行了线性拟合,然后通过对比IR图与I-V曲线特定区间曲线的线性拟合度R2来确定热斑组件的特征参数。

2.1 I-V曲线正常的组件的IR图及I-V曲线分析

图3为正常组件的IR图。可以看出,所有电池发热均匀。

图3 正常组件的IR图

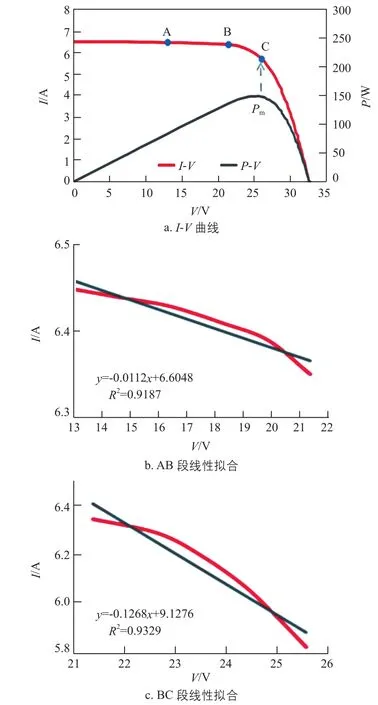

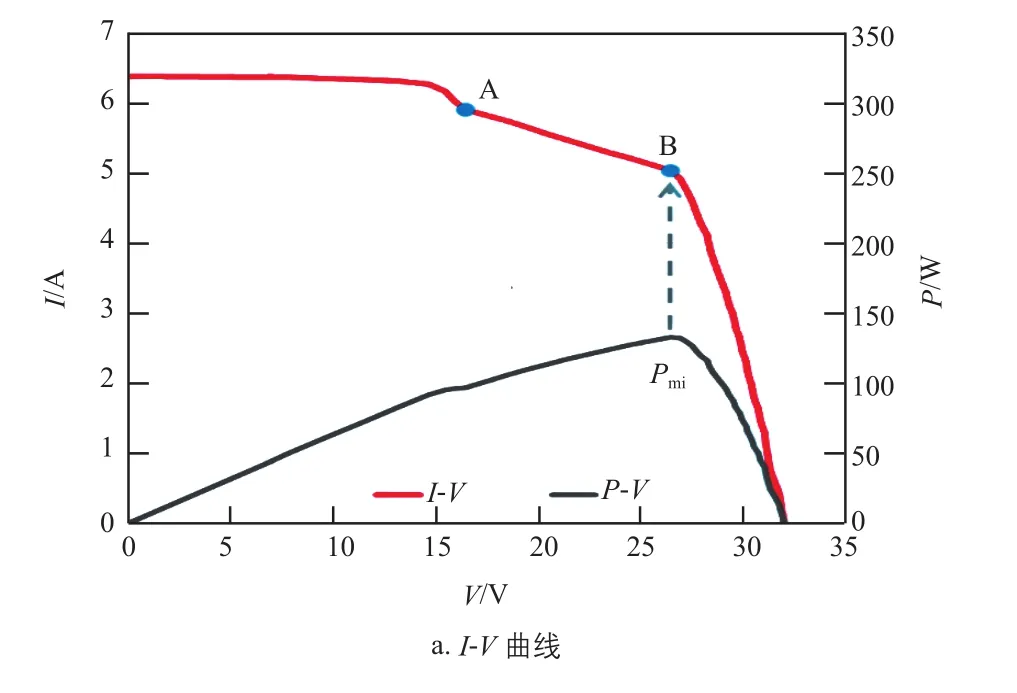

图4a为正常组件的I-V曲线图。在最大功率点Pm左侧的I-V曲线上选取AB和BC段进行线性拟合,如图4b、图4c所示,拟合度R2分别为0.9187和0.9329。

图4 正常组件的I-V曲线及AB段、BC段线性拟合图

2.2 I-V曲线无阶梯型的热斑组件的IR图及I-V曲线分析

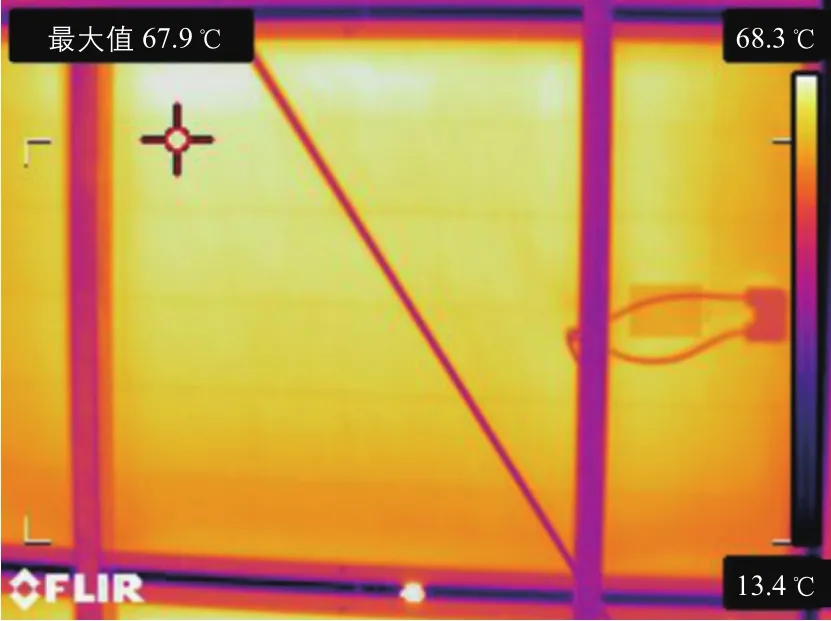

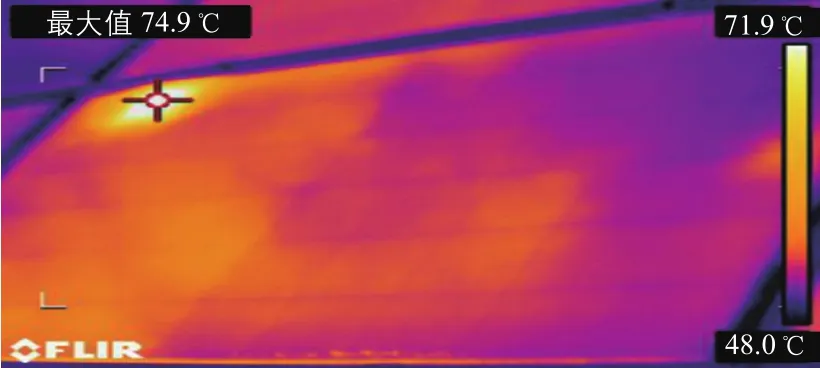

图5为含1片热斑电池的热斑组件的IR图。可以看出,热斑电池的温度显著高于其他正常电池。

图5 含1片热斑电池的热斑组件的IR图

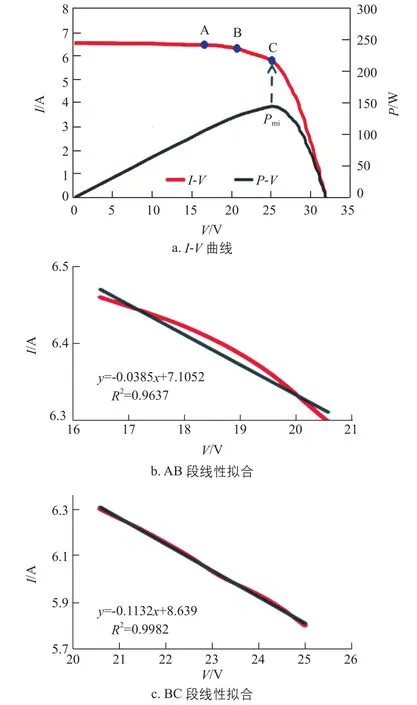

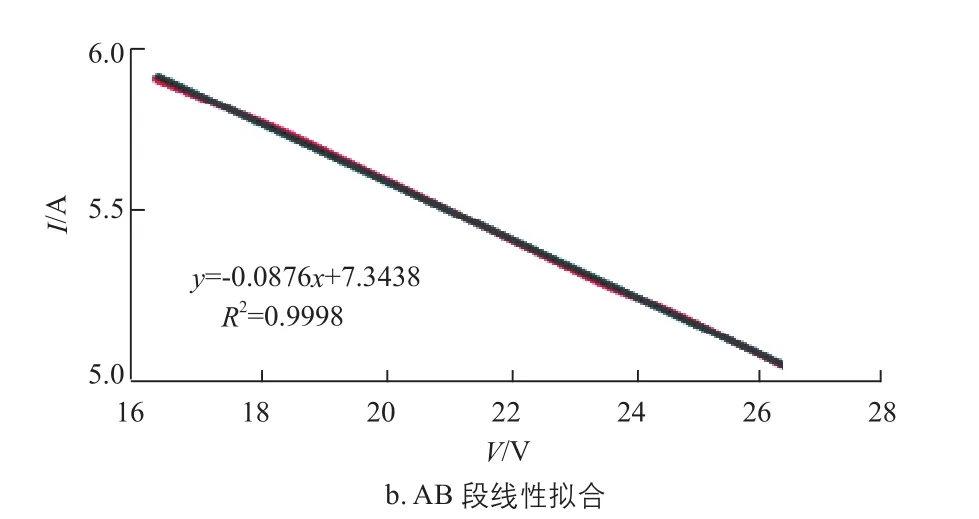

图6为含1片热斑电池的热斑组件的I-V曲线及AB段、BC段线性拟合图。图6a中,在Pmi点左侧的I-V曲线上选取AB和BC段进行线性拟合,由图6b、图6c可知,拟合度R2分别为0.9637和0.9982。

图6 含1片热斑电池的热斑组件的I-V曲线及AB段、BC段线性拟合图

图7为含2片热斑电池的热斑组件的IR图。可以看出,2片热斑电池的温度相差较大。

图7 含2个热斑电池片的热斑组件IR图

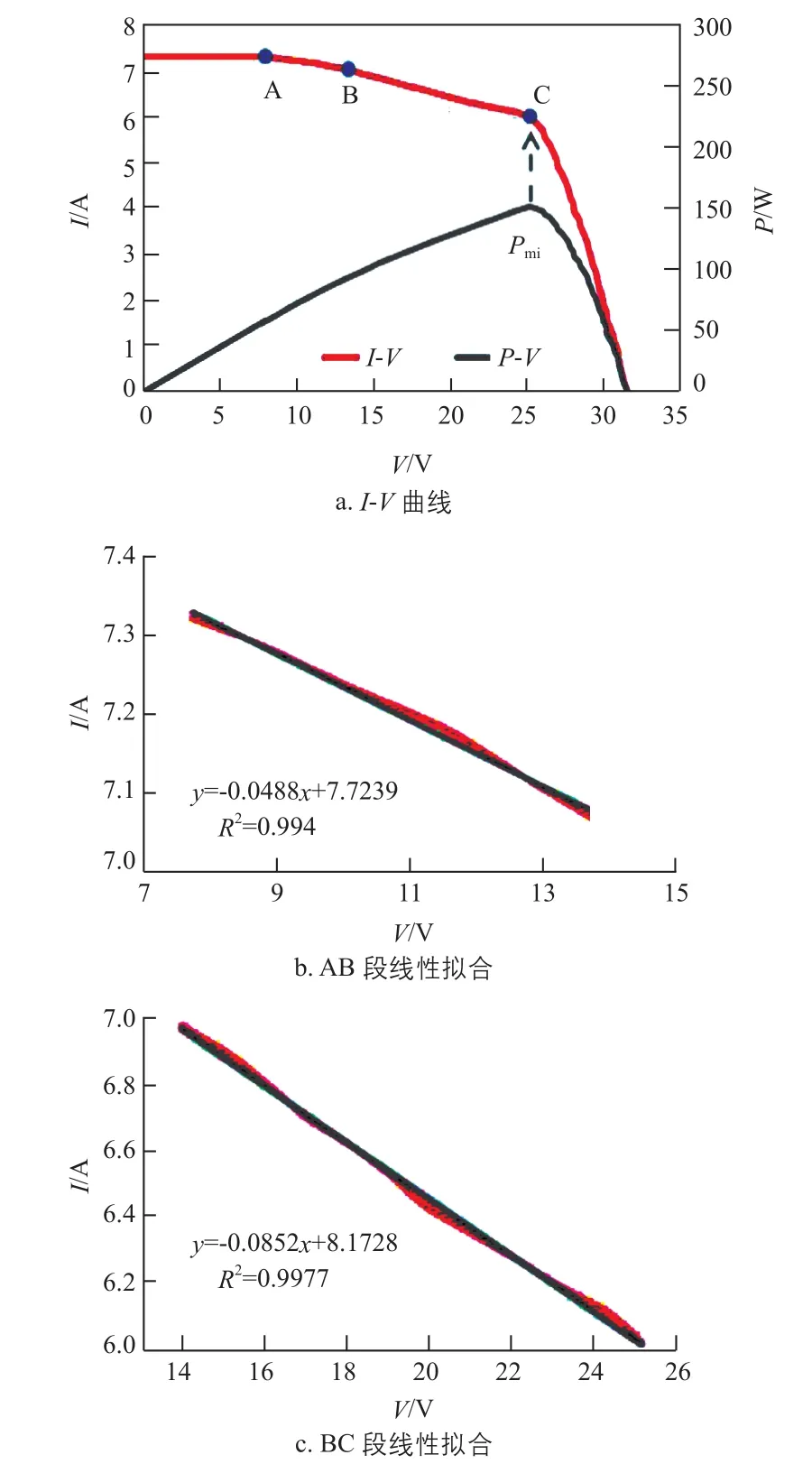

图8为使用I-V测试仪获得的含2片热斑电池的热斑组件的I-V曲线及AB段、BC段线性拟合图。图8a中,在Pmi点左侧的I-V曲线上选取AB和BC段进行线性拟合,由图8b、图8c可知,拟合度R2分别为0.994和0.9977。

图8 含2片热斑电池的热斑组件的I-V曲线及AB段、BC段线性拟合图

2.3 I-V曲线有阶梯型的热斑组件的I-V曲线分析

图9a为组件中1个漏电流较小的电池被遮挡25%面积后获取的组件I-V曲线。在Pmi点左侧的I-V曲线上选取AB段进行线性拟合,如图9b所示,拟合度R2为0.9913。

图9 组件中1个漏电流较小的电池被遮挡25%面积后的组件I-V曲线及AB段线性拟合图

图10a为组件中1个漏电流较大的电池被遮挡25%面积后获取的组件I-V曲线。在Pmi点左侧的I-V曲线上选取AB段进行线性拟合,如图10b所示,拟合度R2为0.9998。

图10 组件中1个漏电流较大的电池被遮挡25%面积后组件的I-V曲线及AB段线性拟合图

3 分析

3.1 影响I-V曲线特征的因素

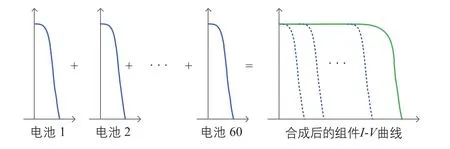

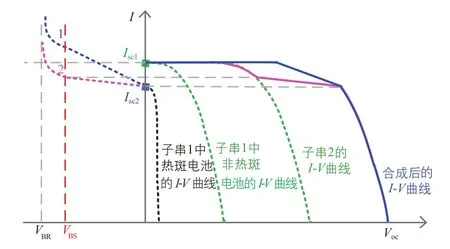

首先,光伏组件是由多个电池通过串联或串、并联方式组合而成,因此其I-V曲线也是多个电池I-V曲线的合成,图11为60个正常电池串联后合成的I-V曲线。若其中某些电池的I-V曲线出现异常,则合成后的I-V曲线也会出现异常,比如局部发生形变。

图11 I-V曲线合成图

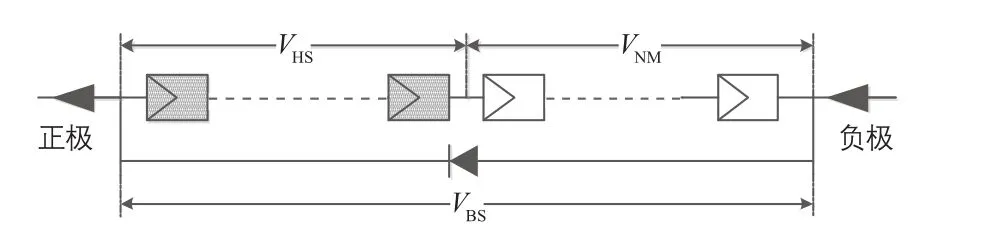

其次,光伏组件中每个子串并联1个旁路二极管,它将钳制子串的反向电压。当该反向电压超过旁路二极管的导通电压时,旁路二极管被导通,对原有电路产生分流作用,在I-V曲线上表现为拐点或阶梯。

图12为旁路二极管导通示意图,由图可知,当1个子串中某些电池的电压发生反向偏置,对应的反偏电压之和为VHS,剩余正常电池的正向电压之和为VNM,则旁路二极管的导通条件为VHS-VNM>VBS,其中VBS为旁路二极管的导通电压。

图12 旁路二极管导通示意图

此外,电池之外的电气连接部分及旁路二极管故障都会对I-V曲线特征产生影响。

3.2 热斑组件的I-V曲线特征分析

通过以上测试和分析可以看出,热斑组件与正常组件在I-V曲线上的区别在于最大功率点左侧I-V曲线特定区间曲线的线性拟合度,该区间曲线的线性拟合度越高,则发生热斑的可能性越大。观察热斑组件的I-V曲线可以发现,存在有阶梯型(图中粉色实线)和无阶梯型(图中蓝色实线)2种类型的I-V曲线,具体如图13所示。

图13 热斑组件的I-V曲线特征分析

当组件中发生热斑问题时,将该组件中热斑电池所在的子串分成两部分,一部分为热斑电池,其I-V曲线如图13中的黑色虚线所示;一部分为非热斑电池,其I-V曲线如图13中的绿色虚线所示。

依据热斑电池的漏电流大小将其I-V曲线分为2类:图13中1对应漏电流大时热斑电池的反偏I-V曲线、2代表漏电流小时热斑电池的反偏I-V曲线。以下对2种漏电流情况进行说明:

1)当热斑电池漏电流大时。随着热斑电池反偏电压增大,漏电流达到了Isc1-Isc2,但是热斑电池的反偏电压与正常电池正向电压综合作用后未达到旁路二极管的导通电压VBS,因此旁路二极管未导通。此时,热斑电池的反偏I-V曲线特征与正常电池的I-V曲线特征合成后,在I-V曲线上的特定区间内包含高线性拟合度的直线段,此时因旁路二极管未启动分流,因此I-V曲线未出现阶梯,如图13中蓝色实线所示。

2)当热斑电池漏电流小时。随着热斑电池反偏电压增大,漏电流逐步增大,但未达到Isc1-Isc2,此时热斑电池的反偏电压与正常电池正向电压综合作用后达到了旁路二极管的导通电压VBS。此时,热斑电池的反偏I-V曲线特征与正常电池的I-V曲线特征合成后,整体的I-V曲线出现阶梯和显著的拐点,如图13中粉色实线所示。

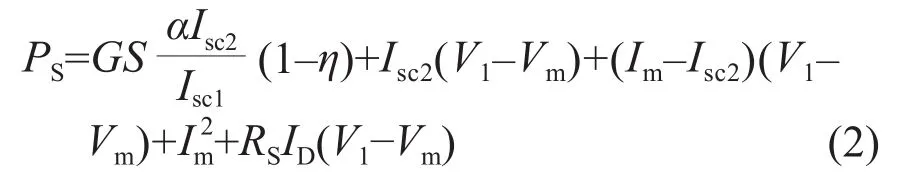

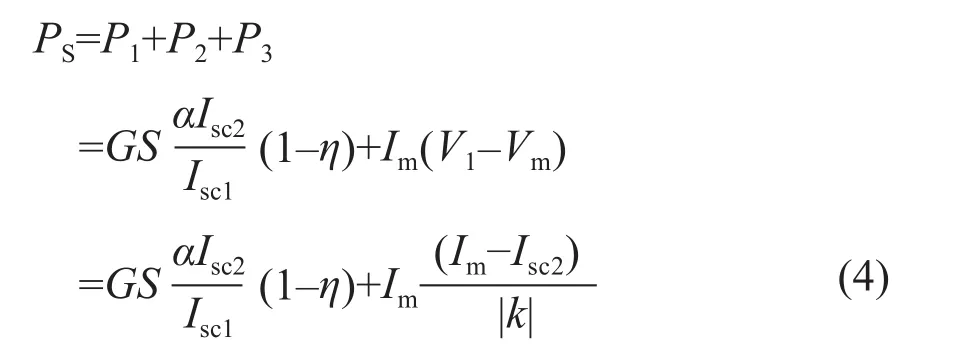

3.3 基于I-V曲线的热斑电池发热功率计算

热斑电池产生的热能主要为正常电池提供的能量与热斑电池本身的光照热能之和。依据太阳电池单二极管模型,正常电池提供的能量在热斑电池上的消耗可分为光生电流消耗的热能、并联电阻消耗的热能、串联电阻消耗的热能、电池二极管消耗的热能4部分。光照热能为电池在光生电的同时产生的热能,与电池的转换效率和接收的辐照度有关。热斑电池的发热功率PS可表示为:

式中,P1为光照热能对应的功率;P2为光生电流消耗的热能对应的功率;P3为并联电阻消耗的热能对应的功率;P4为串联电阻消耗的热能对应的功率;P5为电池二极管消耗的热能对应的功率。

式(1)可进一步表示为:

式中,G为热斑电池接收到的辐照度;S为热斑电池的面积;η为热斑电池的光电转换效率;α为修正系数;Vm为组件的工作电压;V1为热斑电池短路电流Isc2点对应的电压;RS为热斑电池的串联电阻;ID为电池二极管反向饱和电流。

由于组件的串联电阻较小(约为0.3 Ω),对于串联60片电池的组件而言,每片电池对应的串联电阻RS就更小(约为0.005 Ω),参考目前主流光伏组件的工作电流Im=9 A,则串联电阻热能对应的功率P4较小(约为0.4 W),因此在工程应用中该功率可以忽略不计。

对于晶体硅电池的p-n结,电池二极管的反向饱和电流ID很小(为10-14~10-10A),其消耗的热能对应的功率P5非常小,因此可以忽略不计。

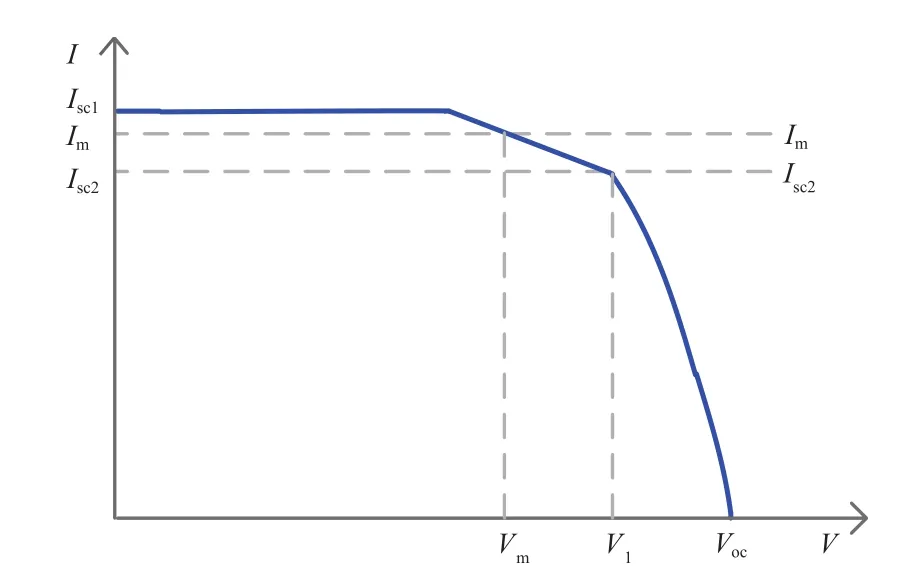

图14 基于I-V曲线的热斑电池的发热功率计算简图

上文提到的拟合直线的通用式可表示为y=kx+b,其中,斜率绝对值|k|可表示为:

则式(1)可以进一步简化为:

在工程应用中,可以依据式(4)计算出热斑电池的发热功率PS。

通过对实际热斑组件中热斑电池的发热功率和背板温度进行测试,并结合ANSYS Icepak软件的仿真模拟,在环境风速为0 m/s、环境温度为26 ℃时,当给热斑电池输入50 W的热功率时,热斑电池位置的背板温度为101.6 ℃。本文将单片电池的发热功率设为50 W作为热斑的一个判定条件,但在实际工程应用中还需要结合具体的环境风速、环境温度、通风散热状态、组件特征等条件对热斑发热功率的阈值进行适当调整。

3.4 基于I-V曲线的热斑检测

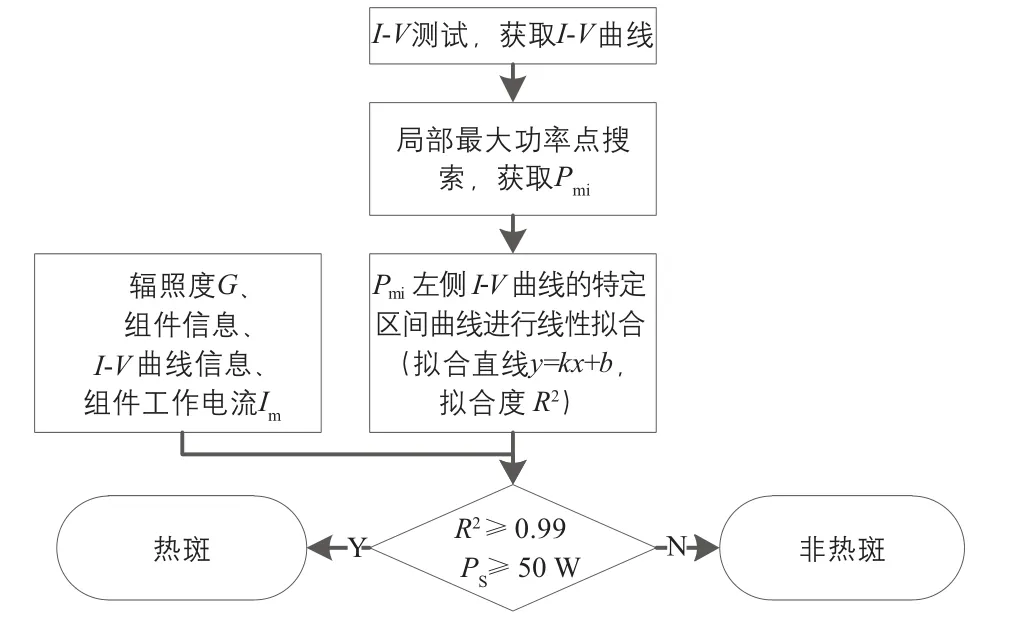

基于以上热斑组件在I-V曲线上的特征,可以在局部最大功率点Pmi左侧I-V曲线的特定区间曲线进行线性拟合,通过拟合度R2进行初步的热斑检测,再结合辐照度、组件信息、I-V曲线信息、组件工作电流计算热斑电池的发热功率PS,并将R2≥0.99、PS≥50 W作为热斑检测的判定条件。

图15为光伏组件热斑检测流程。具体步骤为:1)组件执行I-V测试,获取I-V曲线。2)搜索I-V曲线局部最大功率点Pmi。3)对Pmi点左侧I-V曲线的特定区间曲线进行线性拟合,拟合直线为y=kx+b,拟合度为R2。4)获取辐照度G、组件信息、I-V曲线信息、组件工作电流Im,然后计算热斑电池的发热功率PS。5)进行判定:若R2≥0.99且PS≥50 W时,为热斑;否则,为非热斑。

图15 光伏组件热斑检测流程简图

4 总结

本文通过对热斑组件与正常组件进行IR及I-V测试,并对I-V曲线特定区间曲线进行线性拟合分析,确定热斑在I-V曲线上的特征参数——I-V曲线上局部最大功率点Pmi左侧I-V曲线的特定区间曲线的线性拟合度R2,R2越大说明发生热斑的可能性越大;再结合辐照度、组件信息、I-V曲线信息、组件工作电流计算出热斑电池的发热功率PS,并将R2≥0.99、PS≥50 W作为热斑检测的判定条件。

通过分析发现,热斑组件的I-V曲线表现出2种类型:I-V曲线有阶梯和无阶梯,这主要由热斑电池的漏电流和反偏电压决定。当反偏电压与正常电池正向电压综合作用后达到旁路二极管的导通电压时,I-V曲线开始出现阶梯;否则,不出现阶梯。