人工智能在矢量推力现场动态校准中的应用研究

黄相华 江 峰 杨水旺 宋志强 鲁 宁 李启明

(北京振兴计量测试研究所,北京 100074)

1 引 言

在发动机的研制生产过程中,地面模式试验是非常重要的一个环节。作为航空航天工程的重要组成部分,发动机地面试车试验目的在于验证发动机的性能,评价发动机的功能、性能、技术指标等,不断完善发动机设计参数。在发动机试车试验中,需要对许多动力学参数进行测试,如比冲、效能、矢量推力等。其中矢量推力是评估发动机性能的非常重要的参数,对于矢量推力的测量越来越受到发动机研制部门的重视。这也带来了发动机矢量推力测量系统的校准问题。目前国内的发动机试车台矢量推力测量系统校准基本上还是使用传统的方法来进行,即将测力传感器拆卸送到实验室进行校准,然后利用静态校准数据来进行测量。这就带来测力传感器“静态校准,动态使用”的一个问题。由于发动机试车时的矢量推力是一个动态量,测力传感器静态校准数值与实际推力数值有很大区别,实际现场使用时误差可能会增至±20%~±30%,造成发动机试车台矢量推力测量不准确。因此只有通过现场通过动态校准的方式,取得轴向推力与侧向力分量的数值,以及他们之间的关系,才能准确对矢量推力测量系统进行校准。因此发动机研制部门提出了对矢量推力测试系统现场动态校准的需求[1]。

在矢量推力现场校准时,由于试车台条件限制,不可能选取很多校准点,因而采用常规方法难以直接获取全幅值和全频段的动态灵敏度,经过综合考虑,采用人工智能方法开展发动机试车台矢量推力全幅值和全频段动态特性研究。

神经网络最大的特点就是对于非线性映射的反应能力。在被校准点比较少,在模型特性了解相对较少的情况下,通过自主的训练和自主学习,预测出校准系统的输出(动态传递特性序列)与输入(校准量值点序列F和校准频率点序列f)之间的关系[2,3]。

本文所设计的校准装置,选用摆锤式动态力发生装置作为激励源,并采用人工智能RBF神经网络对发动机试车台矢量推力的动态特性进行补偿。最后为验证校准方案的可行性,做了验证性试验,进行了不确定度分析。

2 矢量推力现场动态校准技术研究

2.1 存在的问题

现阶段发动机试车台矢量推力测量系统的校准工作主要在实验室开展,即将测力传感器拆卸送到实验室进行校准。但在实际使用过程中,由于台架安装精度要求动架体上端、动架体下端同轴度非常高,反复拆装传感器耽误时间,而且由于装卸传感器所带来的安装误差会引入额外的测量不确定度。

另外试车时矢量推力为动态力,传统方法中测力传感器在静态下计量而在动态环境中使用,测力传感器所测量的数值与实际推力数值有很大的区别,实际现场使用时误差增至±10%~±20%的情况也不少见,造成了发动机试车台推力的测量不准确,进而对发动机的工作时间,飞行器的飞行速度、射程产生重要影响。

通过对校准过程的分析,发现引入误差的原因主要包括以下几方面[4-7]:

1)实验室校准条件与实际现场工作条件不一致;

2)力传感器的动态响应引入误差影响校准结果;

3)校准时各传感器相位不同步,导致空间矢量推力校准精度低。

随着发动机地面试车试验研究的深入开展,对矢量推力试验台测量精度要求越来越高。为降低实验室校准与实际使用条件不同而产生附加误差,提高矢量推力测量系统的精度,迫切需开展矢量推力试验台现场推力校准。

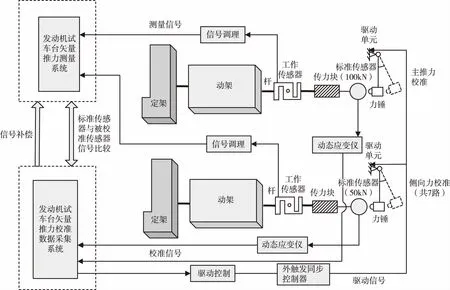

2.2 现场动态校准方法

通过对现阶段不同动态力发生装置的优缺点比较[8-10],最终采取基于摆锤式矢量推力现场校准装置完成推力测量系统动态校准任务。其总体校准系统框图如图1所示,在进行主推力和侧向力校准时,首先根据需产生的力值的大小,调整摆锤装置的工作参数,如摆锤质量、提升角度等,可获得不同脉宽及幅值的力值信号。随后摆锤击打传力块,产生动态力作用在工作级传感器上,工作传感器和标准传感器所产生的响应信号经高精度动态应变仪调理放大后送入数采系统,通过数采系统可以分别得到标准传感器和工作级传感器的力值曲线,从而实现矢量推力的校准。

校准系统中作为力源的摆锤式动态力发生装置机械结构如图2所示。机械部分主要由底座、电磁离合器、蜗轮、蜗杆、步进电机、旋转编码器、摆杆等部件组成。

在进行校准时,控制系统控制电磁离合器闭合,并控制步进电机转动,通过蜗杆蜗轮减速装置带动摆锤提升,摆锤提升角度由旋转编码器获得。当摆锤提升到设定角度后,步进电机停止转动。由于蜗轮蜗杆减速装置具有自锁作用,在无电机驱动扭矩的作用下,摆锤不会自由下落。当需要摆锤自由下落时,控制系统控制电磁离合器分离,摆锤将在重力作用下自由下落并撞击传力块,进而将力值传递给被校推力传感器。撞击后摆锤将反弹,通过控制系统自动控制电

图1 矢量推力原位现场校准总体框图Fig.1 General scheme of vector thrust field calibration

图2 摆锤式校准装置机械结构图Fig.2 Machine construction of pendulum bob calibration system

磁离合器闭合,并结合蜗轮蜗杆的自锁作用,可以固定摆锤,防止二次撞击。校准装置的摆杆长度设计为可调,同时防二次撞击机构中的凸轮滑杆长度和滑块弹簧的压缩量均设计为可调。

为得到超燃冲压发动机矢量推力测量系统动态传递特性,需要分别得到标准传感器的激励信号和工作传感器的响应信号。通过数采系统对激励信号和响应信号作归一化处理,并分别求取的频谱密度函数,可得到工作传感器的频率响应传递函数为

(1)

式中:X1(jw)——激励信号谱密度函数;Y1(jw)——响应信号谱密度函数。

频谱特性曲线上相应频率点对应幅值即为系统在该频率点动态灵敏度值[11,12]。通过多次重复性试验,可获得多条频谱特性曲线。由于不同的力幅值和频率点下的测量系统的动态灵敏度存在一定的差异,因而采用常规方法难以直接获取全幅值和全频段的动态灵敏度,经过综合考虑,采用神经网络开展发动机试车台矢量推力校准系统全幅值和全频段动态特性校准与补偿技术研究。

3 人工智能在矢量推力校准中的应用

3.1人工智能RBF神经网络原理

人工智能神经网络的优势是非线性映射能力非常强,从人工智能技术发展来看,采用RBF神经网络是一个比较好的方案。RBF神经网络是通过对称函数,将多维的数据逼近转换为一维的数据逼近[13],是一种利用插值来解决问题的人工智能算法。从其原来上来说,只要参数设计得合适,人工智能神经网络的输出会以非常高的精度近似非线性函数,从而减小校准不确定度。同时由于该神经网络学习收敛速度很快,目前在故障诊断、图像处理、控制领域等已经有成功的应用。综上,本项目采用人工智能RBF神经网络开展发动机试车台矢量推力校准系统全频段动态特性校准补偿研究。

3.2 矢量推力校准RBF神经网络的设计

假设在500N~100kN量值范围内,选取不同的校准力值点,并在相应的频率下对发动机试车台的矢量推力进行校准,可以得到该力值点的频响曲线。同理,对不同的校准力值点分别进行校准,可以得到所有校准点在指定频率点动态传递特性。由此可以得出矢量力值序列与频率序列。

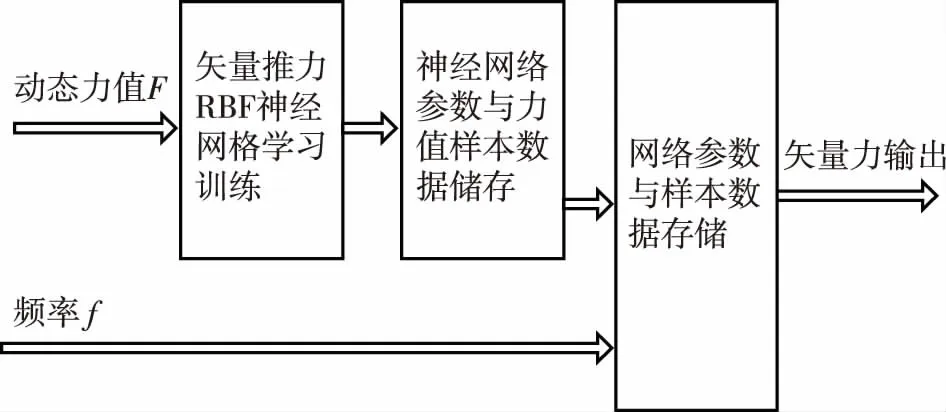

根据RBF神经网络原理,矢量推力校准系统神经网络输入参数为指定动态力校准量值点序列FN和指定校准频率点序列fN,神经网络输出为基于灰色理论计算获得的动态传递特性序列,建立的超燃冲压发动机试车台矢量推力校准系统全幅值和全频段动态传递特性的RBF神经网络结构设计图如图3所示。

图3 矢量推力校准RBF神经网络结构图Fig.3 The structure of vector thrust RBF neural network

由图3中可以看到,矢量推力校准RBF神经网络结构采用三层前馈,分为输入层、隐含层和输出层。在这三层结构之间采用全互连的方式来进行连接,同层次之间的单元之间不存在连接。

第一层为输入层,将矢量推力测量数据作为输入,神经元为指定动态力校准量值点序列F和指定校准频率点序列f;

第二层为隐含层,径向基函数将输入层的数值映射到新空间进行计算。为实现这一目的,需要确定基函数的中心和宽度,以及矢量推力输出层与神经网络隐含层连接的权重值。目前一般用于神经网络的是K-均值算法以及迭代LMS算法;

由公式推导可知,隐含层的输出为

(2)

式中:φi——输出量;Ri(x)——神经网络基函数;x——输入力值信号;ci——第i个基函数中心;σi——第i个基函数宽度;M——神经元数量;‖x-ci‖——矢量系数,即输入量与基函数中心的距离。

第三层为输出层,对应输出参数为基于灰色理论计算获得的动态传递特性序列。在这一层中,对隐含层的输出进行计算,经过线性加权后,所期望得到的校准数值为

S=θ+∑Wiφi

(3)

式中:Wi——权重值;θ——输出偏移量。

3.3 矢量推力校准神经网络的学习及应用

神经网络的工作过程分为两部分,分别是矢量推力RBF神经网络参数学习训练和矢量推力RBF神经网络应用。

首先是矢量推力RBF神经网络参数学习训练。

试车台矢量推力校准神经网络设计完成之后,通过历史校准数据让神经网络开展训练学习,从而预测出矢量推力动态特性的输出结果。整个学习训练过程示意图如图4所示。

图4 矢量推力BPF神经网络学习训练示意图Fig.4 The leatning process of vector thrust RBF neural network

校准时具体学习过程如图5所示,离线学习的时候,在500N~100kN量值范围内,选出10个典型校准点,分别在不同的校准点下对试车台矢量力进行校准,将校准数据作为输入层数据送入到RBF神经网络中进行学习训练,得到不同力值的RBF神经网络参数。整个学习的过程包括10组力值校准数据神经网络参数,在完成这个过程后,将得到的参数进行储存,方便下一步的应用。

图5 矢量推力RBF神经网络学习训练示意图Fig.5 The principle of off-line learning with vector thrust RBF neural network

其次是矢量推力RBF神经网络应用如图6所示,首先根据施加的力值和频率进行校准区间的判定。根据动态力值的所属校准区间,选取合适的网络参数以及力值数据,之后从储存的文件中获得学习训练后的RBF神经网络参数。将这组选定的网络参数输入到之前构建的矢量推力校准RBF神经网络中,可以得到被校准传感器的逆模型。将动态力值信号作为输入信号,矢量推力动态传递特性序列作为输出信号,即可实现试车台矢量推力幅值和相位动态特性的校准。

图6 矢量推力RBF神经网络应用示意图Fig.6 The principle of online application with RBF vector thrust neural network

4 试验验证

4.1 动态力值验证结果

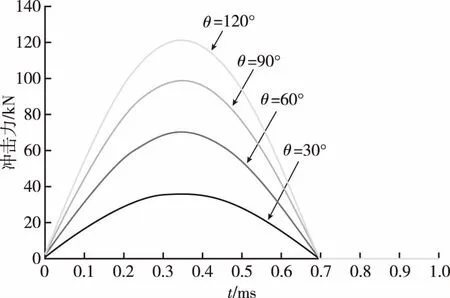

为了验证校准系统的可行性,利用设计的校准装置对发动机试车台矢量推力进行了动态校准。通过调整校准系统参数,如摆锤质量、提升角度等可获得不同脉宽及幅值的动态力值信号。

改变摆锤摆角而产生的不同波形如图7所示。从图中可以看出,摆锤冲击过程中的力峰值随着摆角的增加而增大,摆锤初始摆动角对力信号峰值影响较大,对脉宽影响较小。

图7 不同摆角条件下的力值波形图Fig.7 The waveform produced by different pendulum angle

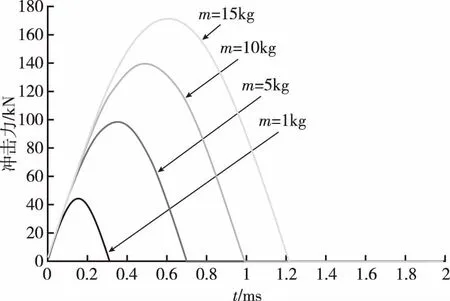

改变摆锤质量的情况下产生的动态力值信号如图8所示。摆锤冲击过程中的动态力峰值和脉宽均随着摆锤质量的增加而增大,但是摆锤质量对动态力的峰值影响更大。

图8 不同摆锤质量条件下的力值波形图Fig.8 The waveform produced by different pendulum quality

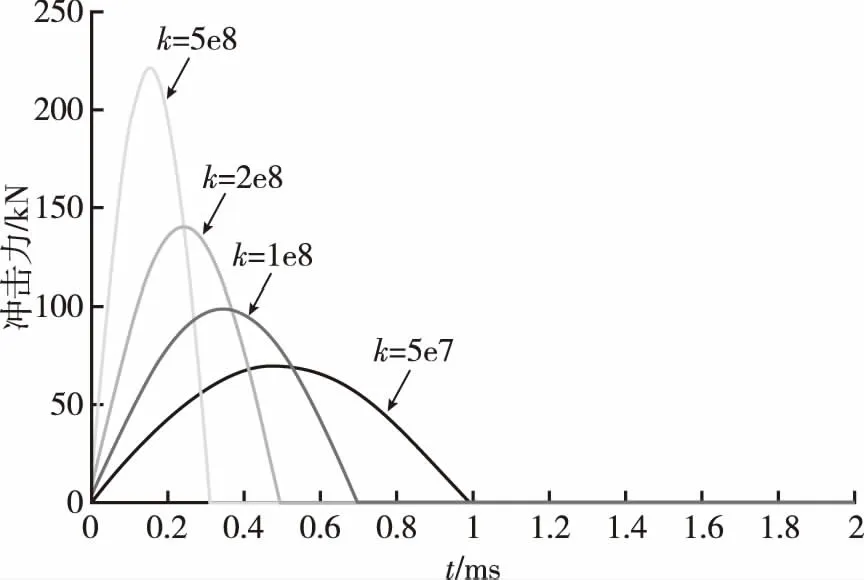

动态力的脉宽主要由缓冲垫来决定,使用不同材料的缓冲垫所产生的波形如图9所示。当可换材料的硬非线性越大时,摆锤冲击产生的力峰值越大,且脉宽越窄;相反,若可换材料的硬非线性越小时,则摆锤冲击产生的力峰值越小,而脉宽越宽。

在工作时,可以将典型校准点的参数通过实验确定,并在后续的校准补偿时加以应用。

图9 不同缓冲垫条件下的力值波形图Fig.9 The waveform produced by different crash pad

4.2 人工智能神经网络补偿结果对比图

为了验证构造的人工智能神经网络对动态力值的补偿效果,选取典型力值点对补偿前后的数据进行了对比。

使用矢量推力校准装置对试车台进行动态校准,得到补偿前的时域波形如图10所示。

图10 补偿前时域波形图Fig.10 The time domain waveform before compensation

设计的人工智能神经网络经学习训练后,根据校准结果所属区间,获得RBF神经网络参数,对矢量推力校准结果进行补偿。得到补偿后的时域波形如图11所示。

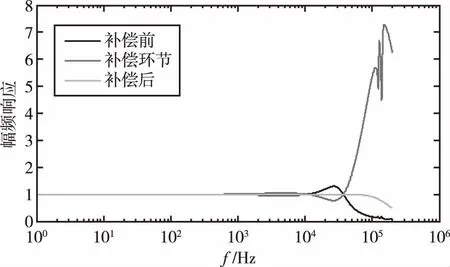

通过多次重复性试验,可以获得矢量推力的幅频特性图。在高频时幅频曲线不够平滑,通过神经网络的补偿,可以得到补偿前后的幅频特性曲线,如图12所示。

图12 补偿前后的幅频特性曲线图Fig.12 The amplitude frequency curves before and after compensation

从图10至图12补偿前后的对比图中可见,使用人工智能神经网络对矢量推力进行补偿后的矢量力值信号的高频噪声大幅减小,信号质量改善明显。同时在校准点幅值和频率数目有限的情况下,可以很方便地利用神经网络实现矢量推力全幅值全频段的动态补偿,结果满足试车台矢量推力的校准的需求。

5 不确定度分析

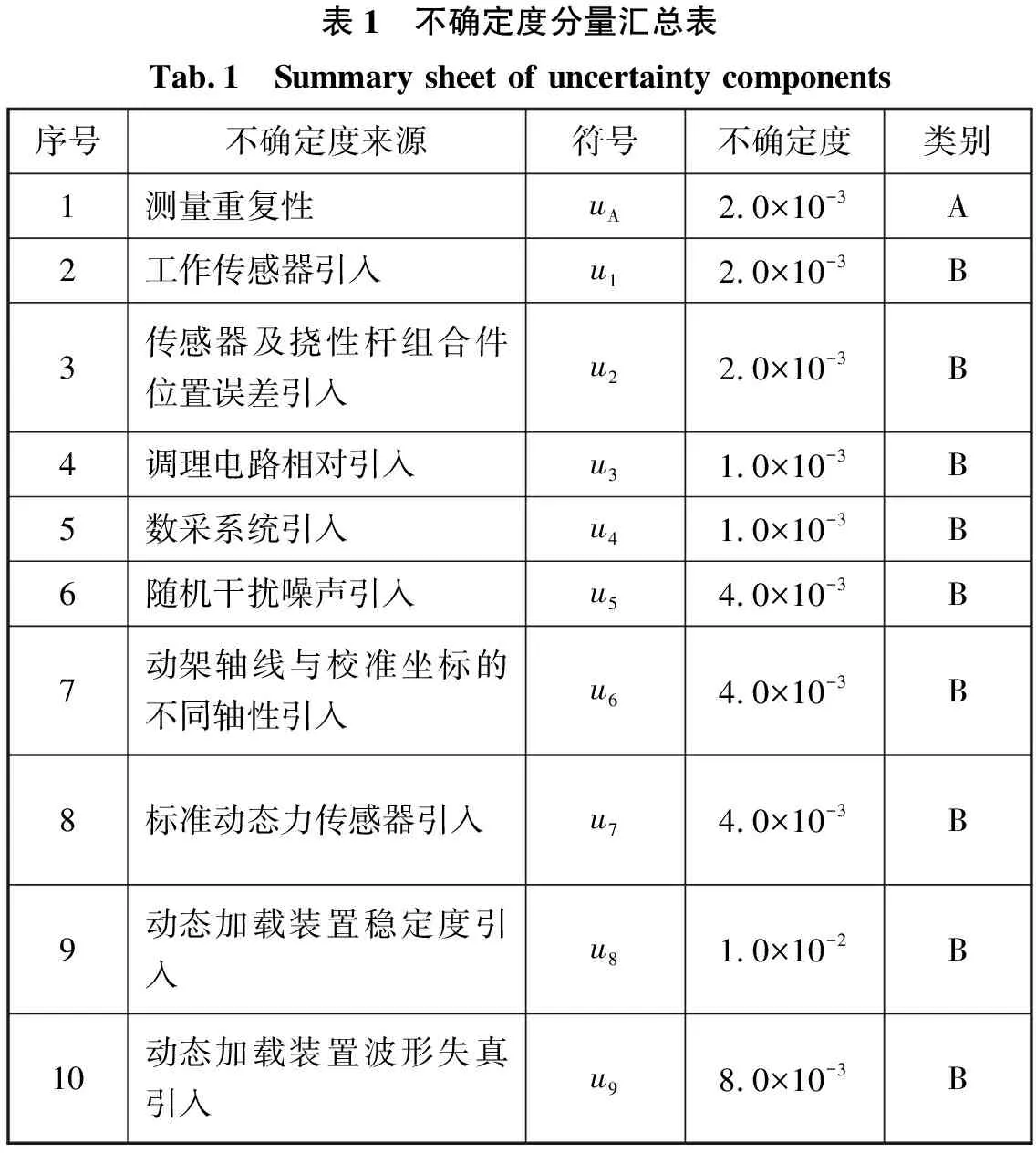

由于各测量不确定度分量的存在,需对校准系统各个组成环节进行考核评估,即对矢量推力校准系统测量结果的不确定度进行分析。

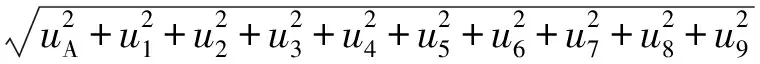

根据试车台矢量推力测量系统的校准过程,分类归纳出10项不确定度分量,汇总列表,并进行不确定度的合成[14,15]。相对合成标准不确定度为

=1.50%

矢量推力测量系统动态校准相对扩展不确定度为

Urel=kuc=2×1.50%=3.0%(k=2)

表1 不确定度分量汇总表Tab.1 Summary sheet of uncertainty components序号不确定度来源符号不确定度类别1测量重复性uA2.0×10-3A2工作传感器引入u12.0×10-3B3传感器及挠性杆组合件位置误差引入u22.0×10-3B4调理电路相对引入u31.0×10-3B5数采系统引入u41.0×10-3B6随机干扰噪声引入u54.0×10-3B7动架轴线与校准坐标的不同轴性引入u64.0×10-3B8标准动态力传感器引入u74.0×10-3B9动态加载装置稳定度引入u81.0×10-2B10动态加载装置波形失真引入u98.0×10-3B

6 结束语

该发动机试车台矢量推力现场动态校准装置能够精确地对矢量推力进行校准,结构简单,可靠性好。针对发动机试车试验成本较高、可供选取的校准点有限等特点,采用RBF神经网络进行试车台矢量推力动态特性的获取和补偿,提高了校准准确度,降低了校准成本。通过多次地面试验对校准装置的技术指标进行了验证,试验结果表明,校准装置动态性能优异,响应迅速,通过人工智能神经网络补偿后力值信号的噪声明显减小,各项指标都能够满足发动机试车台推力矢量推力的校准要求。该校准系统通过改造后可以拓展应用到火箭发动机、固体发动机等其他需要校准矢量推力的地面设备上。