基于BP神经网络的挤出型材线径预测模型的开发及应用

方胜杰,毕 超

(北京化工大学机电工程学院,北京 100029)

0 前言

人工神经网络基于现代控制理论具有很强的非线性、自组织、自学习能力,在处理非线性输入输出关系方面具有很强的处理能力和优势,为非线性系统的研究和未知系统的预测与控制提供了新的途径[1-3]。在聚合物加工领域该技术也得到了广泛应用。曾广胜[4]研究了螺杆转速、模头温度和含水率对挤出发泡的影响,并应用人工神经网络技术建立双层BP网络模型,对生物质发泡材料的膨胀率进行预测。孙会波等[5]针对挤出温升的非线性与复杂性,基于Matlab软件建立了以双螺杆转速、喂料量、物料流变特性为输入,以该工艺条件下的近机头端物料实际温度与该段机筒设定温度间的温升差值为输出的 BP 网络模型。张辉等[6]基于传统双螺杆挤出机设计理论和木塑复合材料性质,建立了神经网络BP模型,对木塑复合材料专用同向双螺杆挤出机螺杆直径和转速关系进行预测。值得注意的是,在某些特殊领域,挤出型材截面尺寸对其应用有较大影响,如3D打印所使用的圆形截面耗材的尺寸稳定性就对打印制件的尺寸精度有重要影响。所以,实现由加工工艺参数预测挤出制品截面形状尺寸成为了相关领域的关键技术点。

为此,本文针对自己研制的小型单螺杆3D打印耗材生产线,基于BP 神经网络技术建立以生产线的定径模头温度、机筒温度、螺杆转速、牵引机转速作为输入的耗材线径预测模型。本文相关研究内容对人工智能技术在聚合物加工领域中的深入应用提供了一定的理论支撑。

1 实验部分

1.1 主要原料

聚乳酸颗粒料(PLA),4032D,浙江海正生物材料股份有限公司。

1.2 主要设备及仪器

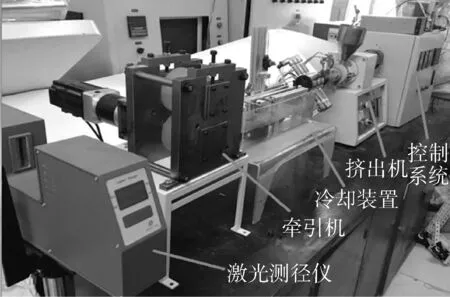

图1给出了实验中使用的小型单螺杆3D打印耗材生产线,该生产线由控制系统、挤出机、冷却装置、牵引装置、激光测径仪构成,其中控制系统、挤出机、冷却装置为自行搭建设计,牵引装置为伺服电机驱动;

私服电机驱动器,JSDEP-15A,中国台湾东元有限公司;

激光测径仪,LDM-25,郑州明锐科技有限公司。

图1 小型单螺杆挤出机耗材生产线Fig.1 Small single screw extruder consumable production line

1.3 样品制备

在进行挤出耗材实验前,需要对挤出机的定径模头和机筒进行预热和保温;在进行预热时,应先将定径模头和机筒的温度加热到设定温度,设定的温度必须在物料的熔融温度以上;等到温控表显示的数值达到了设定温度数值后,需要继续保温30 min,以确保定径模头芯部的温度达到设定温度;

在进行挤出耗材实验时,预先将牵引机打开并调到相对较高的转速,开启挤出机后,逐渐调高螺杆转速,观察物料经定径模头挤出后,用镊子将耗材从定径模头迁出,经冷却水槽拨引至牵引装置;通过不断的调整牵引速度和螺杆转速,使耗材线径达到1.75 mm左右;

待耗材挤出稳定后,根据实验设计方案的要求,不断调整螺杆转速、牵引速度、机筒温度、定径模头温度等生产工艺条件,收集挤出的耗材,并做好记录。

1.4 性能测试与结构表征

耗材线径是评价稳定挤出的主要指标,在设备运行稳定后,开始收集耗材;在不同实验条件下得到的耗材,利用激光测径仪测量其线径;在测量过程中,耗材要保持干燥,并在耗材两端施加力使耗材尽可能地拉直;测量的耗材在长度方向每隔2 cm记录一次耗材线径值,每种工况测量10个数据,取其平均值,并记录对应的生产工艺条件 。

2 BP神经网络预测模型的建立

BP神经网络算法是一种根据误差反向传播算法训练的多层前馈网络,在多层感知器的基础上,增加了误差反向传播信号的前向网络[7-11]。

2.1 数据及预处理

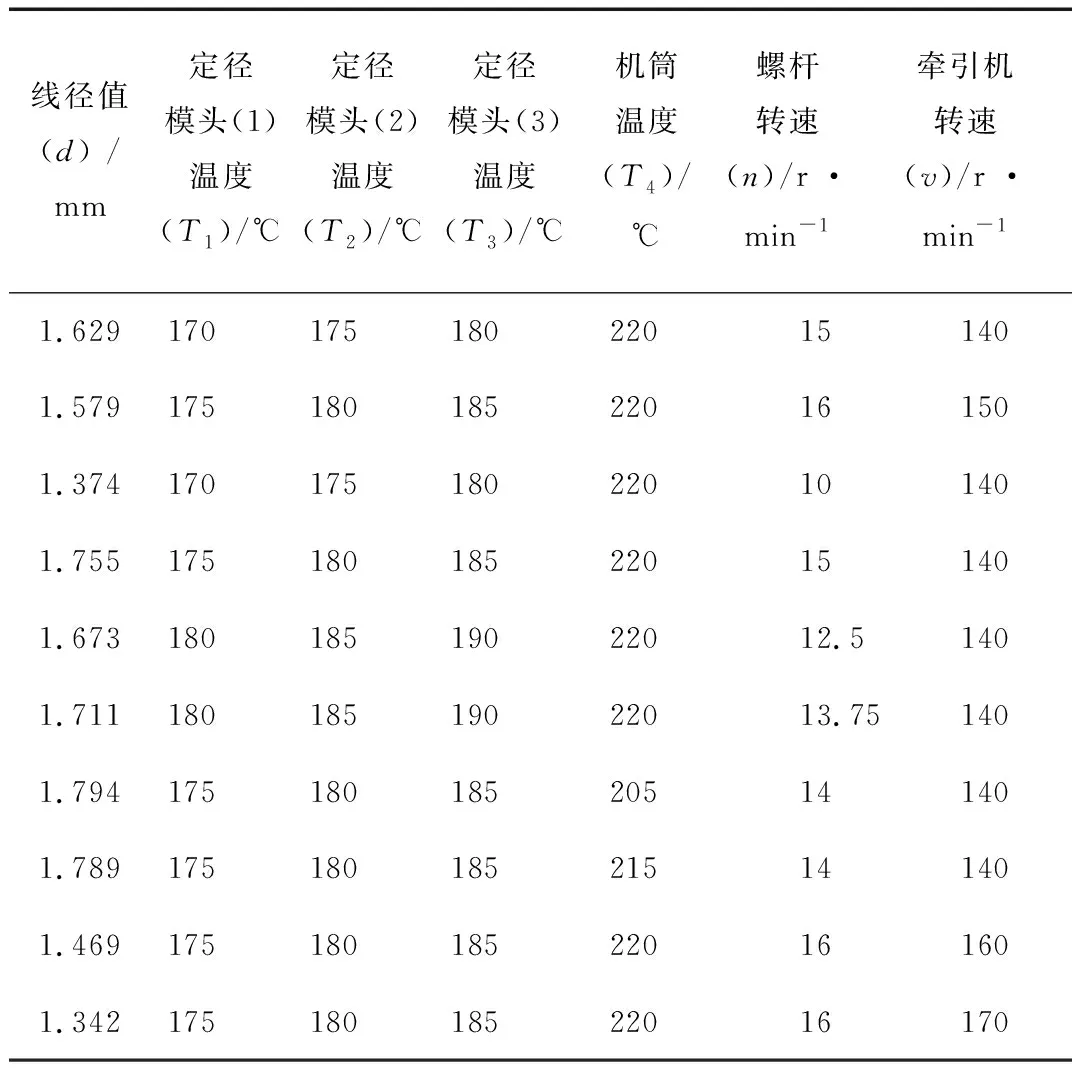

在前人研究表明,本文研究所采用生产线的定径模头温度、机筒温度、螺杆转速和牵引机转速等工艺参数对挤出制品截面尺寸影响较大[12]。为此,本研究中继续选定这些参数作为预测模型的输入。在构建BP 神经网络预测模型前,确定线径影响因素为6个,实验均采用单一变量原则进行工艺参数的设定。机头温控分为3段,实验中机头温度考虑3种情况,其中第一段温度取值分别为170、175、180 ℃,其余两段温度在第一段的温度基础上分别提高5 ℃和10 ℃。机筒温度分别设定为200、205、210、215、220 ℃,螺杆转速分别设定10、11.25、12.5、13.75、14、15、16 r/min牵引机转速分别设定130、140、150、160、170 r/min。由此构造了240组实验数据,部分数据如表1所示。建模中需要对如表1所示的实验数据进行归一化处理,处理结果如表2所示。

2.2 模型结构

本文所建模型如图2所示,输入层包括6个节点,对应6个工艺参数,分别为定径模头温度(3段)、机筒温度、螺杆转速、牵引速度。输出层1个节点对应模型的预测结果(耗材线径)。隐含层采用了单层13节点的结构,是在以下经验公式的基础上进行均方误差最小值分析后确定的[13]:

表1 3D打印耗材线径值和工艺参数(部分数据)

Tab.1 3D printing consumable diameter value and process parameters (part of data)

表2 3D打印耗材线径值和工艺参数归一化结果(部分数据)

Tab.2 3D printing consumable diameter and process parameter normalized results (part of data)

(1)

式中m——隐含层节点数

n——输入层节点数

l——输出层节点数

α——1~10之间的整数

图2 网络模型结构图Fig.2 Network model structure

研究过程中采用了Matlab 2016a中的BP神经网络工具箱。

2.3 神经网络的训练与仿真

训练中,打乱240组样本排序,随机产生训练集和测试集数据,其比例为11∶1。从图3所示的预测值与实际值的线性相关关系可判断模型的预测能力,验证样本数据的均方误差达到0.005 403。模型输出结果需进行反归一化处理,以显示实际预测结果。

○—数据 ----拟合 Y=T图3 预测值与实际值的线性相关关系Fig.3 Linear correlation between the predicted values and actual ones

3 分析与应用

3.1 模型预测能力评价

BP神经网络预测性能的评价,需引入相对误差Ei与决定系数R2:

(2)

(3)

yi(i=1,2,…,n)——第i个样本的真实值

n——样本的数目

神经网络模型预测结果的相对误差越小,表明模型的预测性能越好。决定系数范围在[0,1]内,越接近于1,表明模型的性能越好。

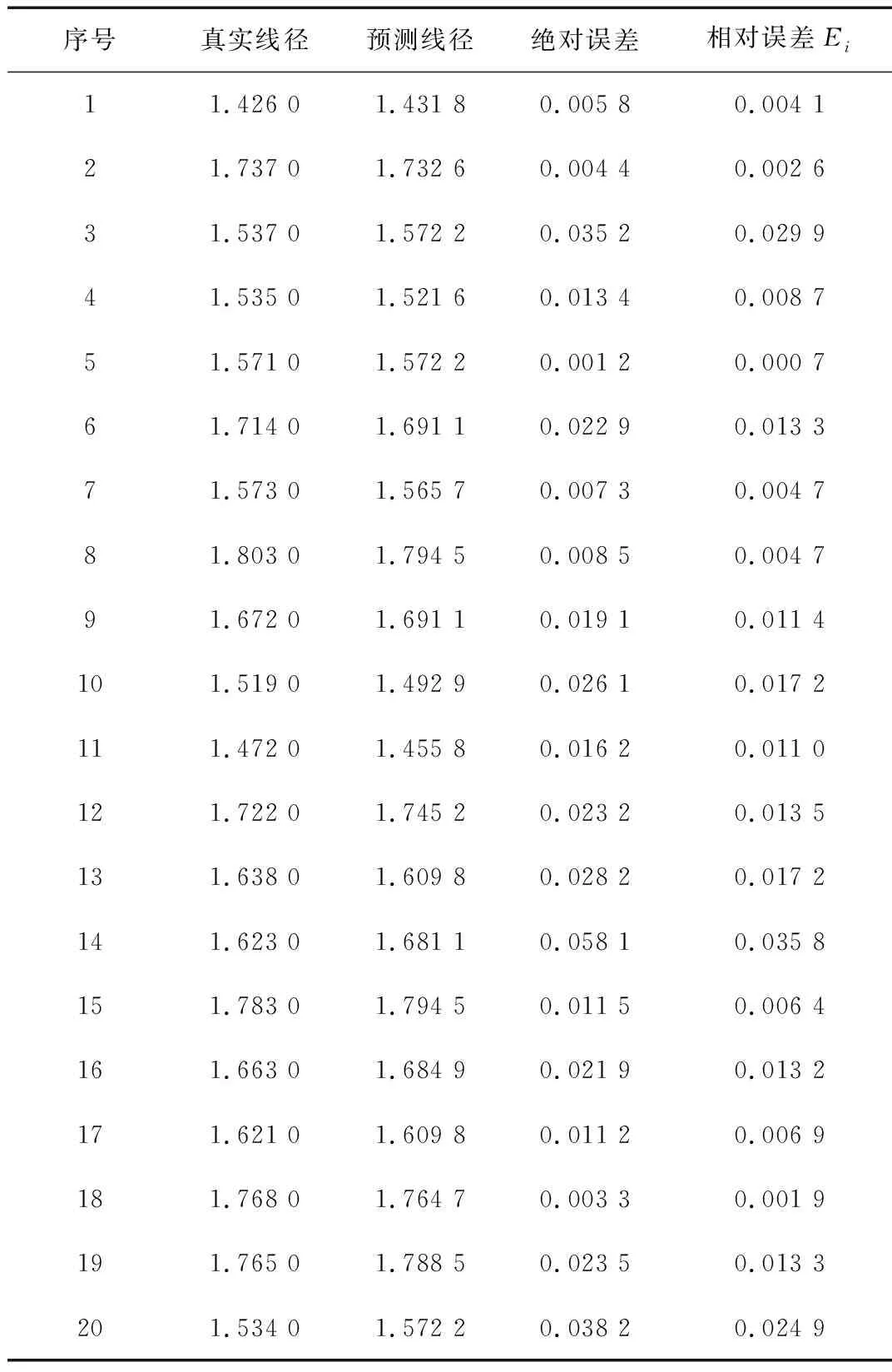

模型的预测值与实际值的比较如表3所示,预测结果的相对误差都控制在3.58 %以内。该模型预测结果的决定系数R2为0.95,进一步表明了模型的预测能力。此外,在数据量大且波动范围大的情况下,该神经网络在学习中存在不稳定的现象,还是需要结合其他的算法进行提高。但就预测结果整体而言,预测输出逼近了期望输出,预测性能良好。

表3 BP 神经网络模型预测结果统计表

Tab.3 Statistical table of BP neural network model prediction results

3.2 预测模型的应用

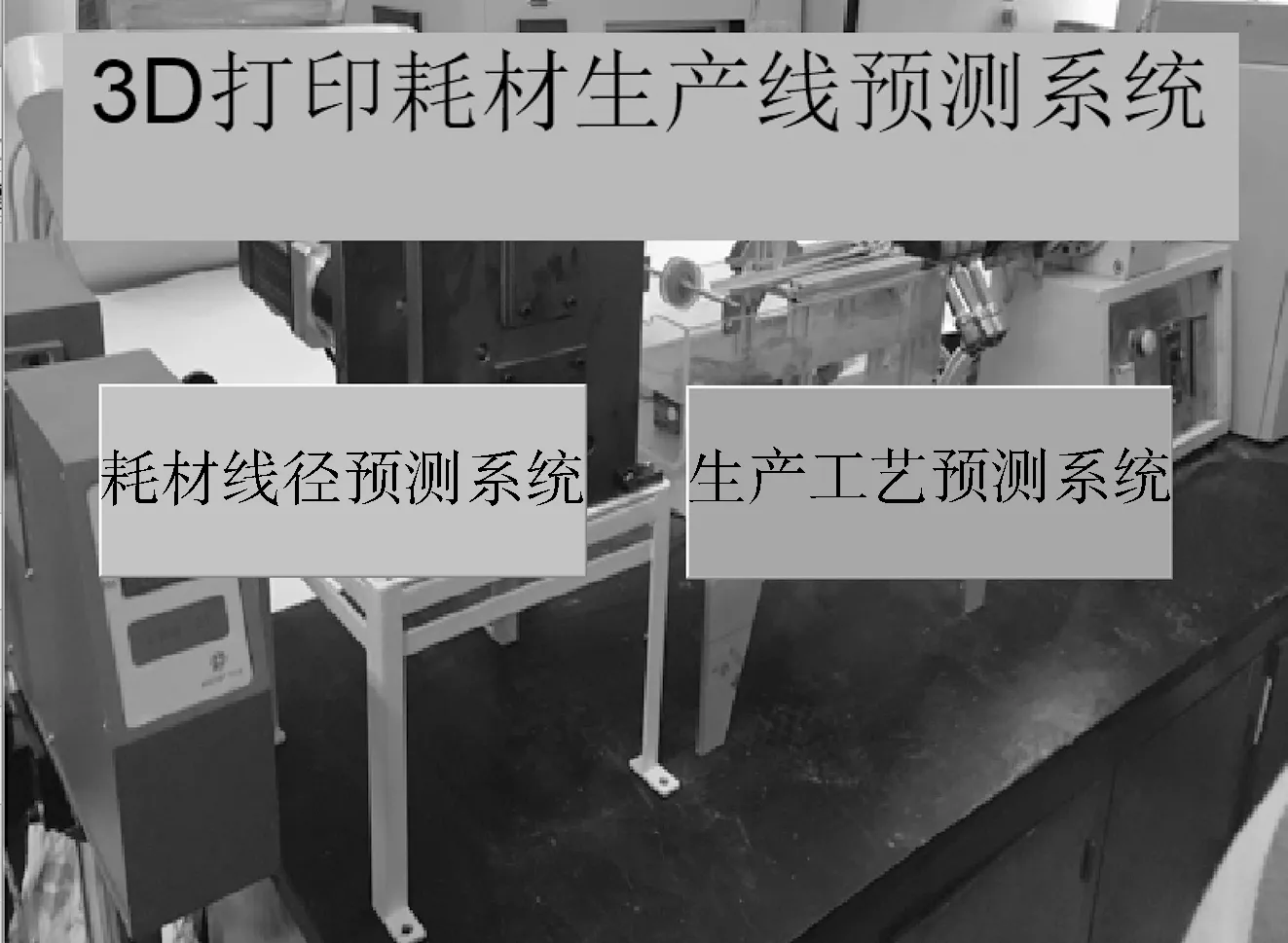

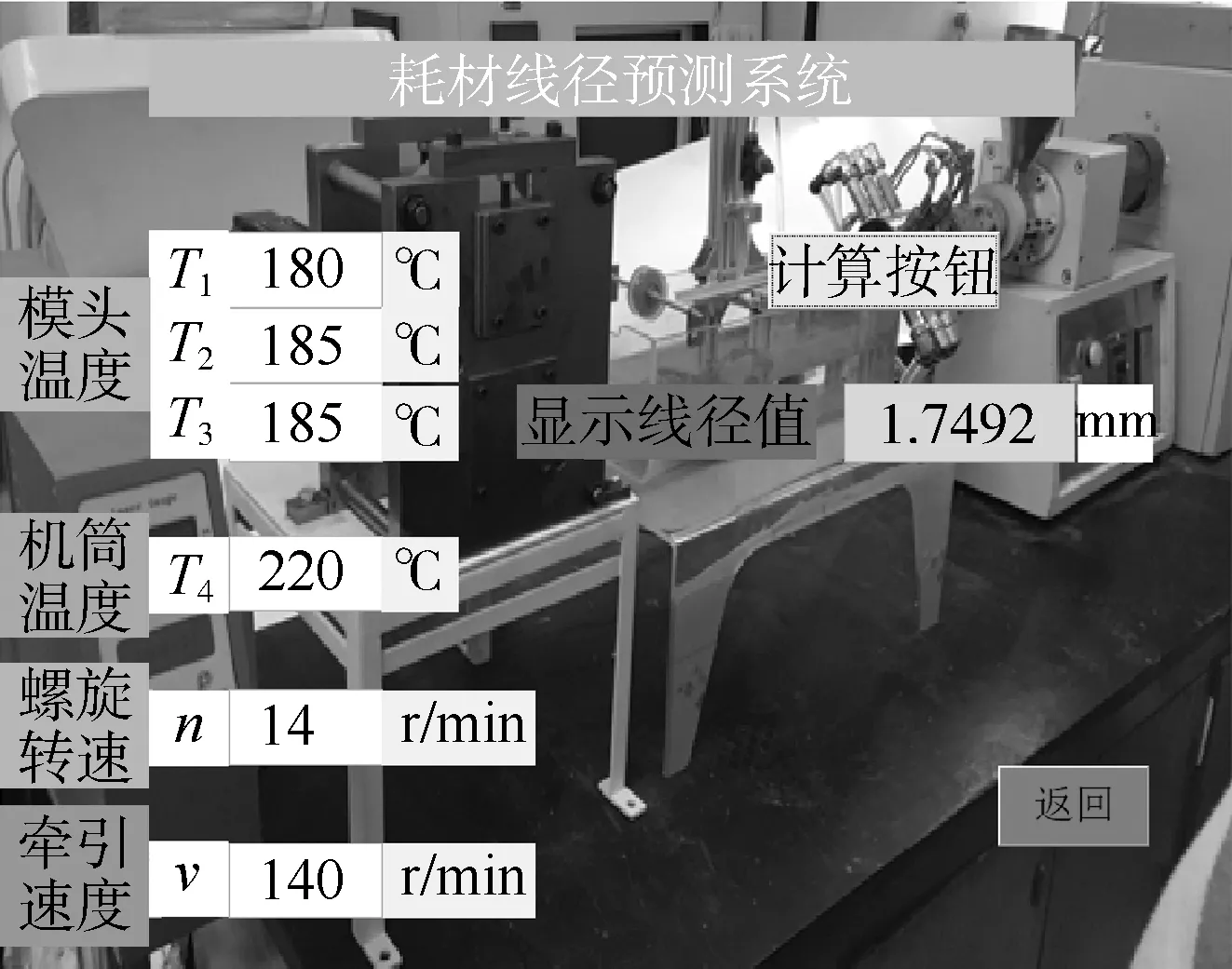

实验中基于本文开发的神经网络模型构建了如图4所示的生产线预测软件。该预测软件分为2个部分,分别为耗材线径预测系统和生产工艺预测系统,如图5和图6所示。耗材线径预测系统使用时,在工艺参数输入栏中填写定径模头温度、机筒温度、螺杆转速和牵引速度后,系统便可以给出线径预测结果。在使用生产工艺预测系统时,可以预测给定线径所需的工艺参数。如图6所示,给定线径后,可以将机筒温度、螺杆转速和牵引速度中任意一个工艺参数作为待预测参数。这对高效地合理安排加工工艺具有一定指导意义。

图4 3D打印耗材生产线预测系统Fig.4 Prediction system for 3D printing consumable production line

图5 耗材线径预测系统Fig.5 Prediction system for consumable diameter

图6 生产工艺预测系统Fig.6 Prediction system for production process

4 结论

(1)建立了以定径模头温度、机筒温度、螺杆转速、牵引机转速为输入,以该工艺条件下挤出耗材线径为输出的 BP 网络模型;

(2)通过对网络的训练与测试,充分验证了BP 神经网络在预测不同工艺条件下的挤出耗材线径是可行的,并基于训练好的神经网络预测模型设计开发了耗材线径预测系统和生产工艺预测系统。