Φ610 mm TC4大直径钛合金热轧无缝管的研制

王 何,何凤敏,胡顺忠,郭 海,郑 兵,陈 雨

(1.四川三洲特种钢管有限公司,四川 成都 610300;2.成都军区善后工作办公室,四川 成都 610000)

钛合金是一种密度小、质量轻、比强度高、韧性好的综合性能优异的材料,且具有良好的耐蚀性,广泛应用于航空、航天、导弹、舰船、化工和体育用品、食品机械、医疗器械等领域。

目前国家标准GB/T 3624—2010《钛及钛合金无缝管》规定钛及钛合金无缝管的组距为Φ3~110 mm,实际最大生产组距为Φ219 mm[1],前期某公司已能生产Φ273 mm的钛合金热轧无缝管[2]。本次研究着眼于更大直径610 mm钛合金无缝管的开发,以求接近或超过美国及俄罗斯热轧(不含锻造和挤压工艺)钛合金无缝管的最大直径[1],并保证各项检验指标均符合ASME SB 861—2013《钛和钛合金无缝管道规范》对Gr5的要求。

从工艺技术方案来看,锻造工艺由于工艺复杂、生产流程长、管材长度受限、几何尺寸精度不高(机加工余量大,故金属损失大),最终材料利用率低(成材率12%~18%);挤压工艺对工模具设计和润滑等要求较高,加工成本大,最终材料利用率也较低(成材率22%~27%)。采用周期轧制工艺的产品,由于其组织均匀、性能稳定、几何尺寸精度高,最终材料利用率较高(成材率能达到28%~45%)。

1 TC4钛合金热轧无缝管生产工艺流程

根据前期多规格(Φ273~560 mm)TC4大直径钛合金热轧无缝管的试制经验,确定新的工艺路线为:钛棒冶炼→锻造→机加工扒皮→渗透探伤(PT)→机加工打通孔→超声波探伤(UT)→台车炉加热→穿孔→冷却→缺陷清理→毛管性能检测→台车炉再加热→周期轧制→退火→高温矫直→机加工→交付。

2 TC4热轧无缝管研究与试验

2.1 管坯制造工艺

2.1.1 钛棒化学成分

TC4钛合金为国内钛合金行业生产工艺最为成熟、使用最为广泛的材料,其成分设计已经非常成熟,此次目标产品Φ610 mm×30 mm×6 000 mm TC4大直径钛合金热轧无缝管的化学成分标准值与实测值见表1。

表1 大直径TC4钛合金无缝管化学成分(质量分数)要求与实测值%

2.1.2 钛棒冶炼工艺

TC4钛合金冶炼主要难点在于冶炼设备和生产的控制。此次材料冶炼使用了从德国引进的电子束冷床炉,有效减少高密度及低密度夹杂和成分偏析,获得成分均匀且杂质含量低的锭坯,同时还减少了电极和破碎料的损耗。通过控制海绵钛及中间化学成分的均匀性和不同批次质量的一致性,利用全封闭自动、混布料生产线的优势,提高合金元素分布均匀性,尤其是对Al元素挥发控制有效,可确保大型铸锭冶炼质量。熔炼方法为三次真空自耗熔炼,材料成分均匀、杂质含量和气体含量低。

2.1.3 钛棒锻造工艺

锻造过程采用三镦三拔工艺,发挥万吨压机锻造压力大、锻造变形渗透性好、锻造尺寸精度高等特点,保证原始晶粒的细小与均匀,同时保证不同批次棒材质量的一致性和较高的成材率。

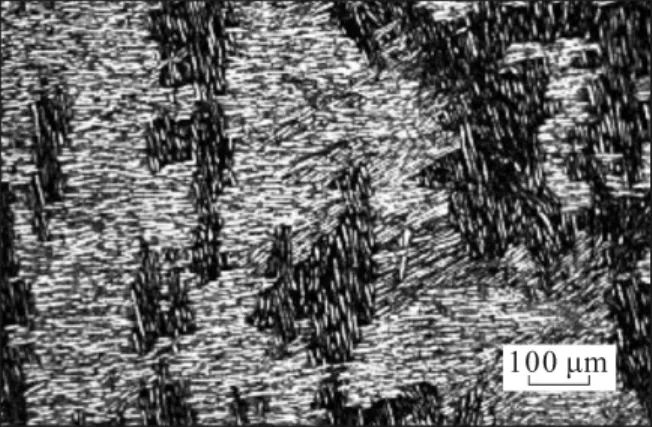

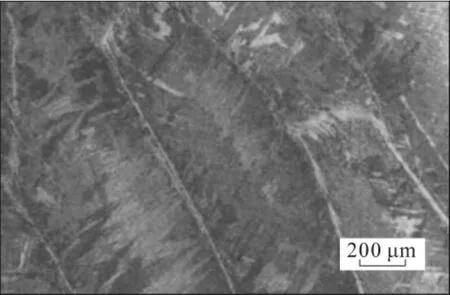

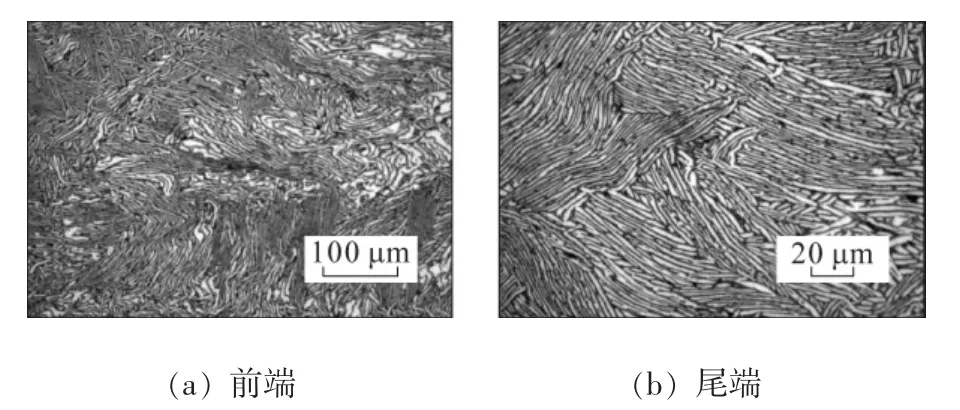

由于多次锻造变形,总锻压比高达7以上,故钛棒组织已较为理想,基本可以判定为网篮组织,不均匀非典型网篮组织如图1所示。

图1 不均匀非典型网篮组织

2.1.4 钛棒机加工

由于钛棒锻造后几何尺寸不规则、表面氧化严重、锻造裂纹不易检测,故需对钛棒外表面进行机加工扒皮处理,机加工刀头采用钛及钛合金机加工专用刀头,设计最小扒皮量为5 mm。

2.2 钛棒的检查与验收

2.2.1 渗透检验

为避免钛合金棒材锻造表面缺陷进入加热工序产生裂纹扩展,需进行钛棒表面着色渗透检验。

2.2.2 机加工打通孔

因钛元素亲和力较强,容易与其他金属(顶头)产生黏连,从而导致生产故障,同时为避免穿孔中心线偏移,需在钛棒中心机加工通孔,通孔直径要求不小于顶头鼻部直径,偏心度≤5 mm。

2.2.3 超声波探伤

为避免钛棒锻造内部缺陷导致轧制废品,需进行钛棒超声波检验。

2.3 加 热

2.3.1 加热制度的工艺研究

钛元素非常活泼,易与氧、氢、氮等气体发生化学反应,因此加热钛合金最理想的加热炉是真空或纯氩气保护炉。但是,无缝管生产线上的加热炉只有环形炉和车底式炉,无法进行真空或纯氩气保护加热,只能通过控制炉内气氛来避免加热对轧管质量产生的不良影响。

车底式炉和环形炉均是以天然气为燃料,如果以常规控制即保持微还原性气氛加热,则加热过程中钛合金吸氢强烈,氢会扩散到钛合金内部,降低其塑性,对热变形极其不利;如果以氧化性气氛加热,则以氧渗入为主,充分抑制吸氢效应,只是加热管坯表面会产生氧化钛和富氧α层,氧化钛对变形没有影响,但富氧α层又硬又脆、塑性极差,在变形时会产生表面微裂纹,影响管材质量,且加热温度越高、时间越长,富氧α层越厚,对表面质量越不利,故高温段加热时间应尽可能短[3]。

按照台车炉控制空燃比12∶1,控制残氧量为2%~3%,使炉内气氛为微氧化气氛,避免TC4钛合金在加热过程吸氢,同时通过高温段快速加热尽量减少氧化钛和富氧α层厚度,避免破坏钛合金的塑性变形性能[3]。

钛合金对加热制度的控制要求严格,PLC控温的台车炉由于采用天然气为燃料,大火加热时与小火保温时的温差达到30℃,而穿孔和轧制时的加热温度与TC4钛合金的β相转变温度非常接近(仅相差30℃),加热温度过高会产生晶粒粗大,加热温度过低则变形抗力过大,本目标产品对台车炉的合理加热制度与执行提出考验。

TC4钛合金的热导率小,仅为钢的1/5,随着温度的升高,热导率增加。因此,为保证加热质量,必须控制合理的加热速度和保温时间。根据钛合金热导率变化特点,采取低温段缓慢升温、高温段快速加热、缓慢升温时间原则上占总加热时间的2/3来分配加热炉各段加热时间。

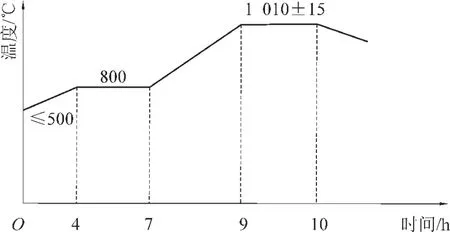

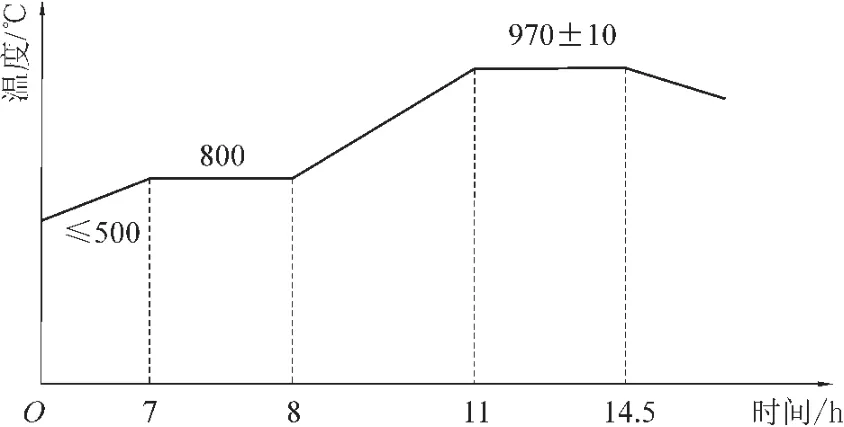

按照TC4钛合金的变形抗力在920℃以下会急剧上升[3],而加热炉与穿孔机之间的运输需要较长时间,故为考虑设备安全和产品成型,将加热温度定在1 010℃,此时经过一定保温均温后出炉,穿孔初始温度可达920℃及以上,加上穿孔过程中的温升,其终轧温度维持在外表面≥920℃、内表面≥980℃。穿孔前的加热曲线如图2所示。

图2 钛棒穿孔前的加热曲线

2.3.2 加热工序的设备

锻造和斜轧穿孔由于不是最终变形,对最终产品的性能和组织影响不大,因此对加热温度的精度要求相对普通,主要以顺利实现二辊斜轧穿孔成型为目的,故目前穿孔加热时台车炉采用的按时间段分时设定温度的加热方式及PLC自动控制和检测系统可以满足加热温度要求。

2.4 穿 孔

斜轧穿孔是Φ610 mm×30 mm×6 000 mm TC4大直径钛合金热轧无缝管的主变形工艺之一。由于在斜轧穿孔过程中,管坯内外层金属流动速度不同,金属受到各种拉、压、剪切、扭转应力的综合作用,变形条件恶劣,产品极易产生诸如外折、内折、内外表面裂纹等缺陷;同时由于钛合金热变形的主要工艺难点在于其最佳变形温度区间窄,在斜轧穿孔过程中变形量较大,形变热效应温升(通常达到100℃左右)使材料进入塑性急剧降低的温度区间,导致材料与工模具黏合在一起而轧卡,同时,如果管坯加热温度偏高或穿孔过程降温措施不力,行进中的毛管表面温度上升过大则降低了与轧辊间的摩擦因数,轧制动力下降可能造成轧卡;在穿孔至尾端时,因管坯与轧辊接触面积减少、轧制动力不足以克服顶头和导板的阻力而打滑产生穿孔尾卡。

通过精确计算和三维模拟后,将斜轧穿孔工艺由常规的减径变形优化为扩径变形,可大大改善坯料在穿孔过程中的变形条件,有效抑制产品内、外表面缺陷的产生;增加轧辊冷却水并使冷却水能冲向毛管,以控制形变热效应温升,避免材料塑性降低,与轧辊黏合在一起而轧卡;设计制作专用喷水式内水冷顶头,控制形变热效应温升,并使水蒸气形成的蒸汽膜起到润滑顶头的作用,避免材料与顶头黏合在一起而产生轧卡或划伤毛管内表面;设计制作专用喷水式导板,控制形变热效应温升,并使水蒸气形成的蒸汽膜起到润滑导板的作用,避免材料与导板黏合在一起而产生轧卡或划伤毛管外表面。

为避免钛合金管坯接触冷状态的工模具及工装夹具造成局部温度不均带来变形抗力不均,对工模具及工装夹具需进行预热,具体措施为:离线加热2支3 m左右长度毛管,提前30 min放在穿孔机前台和孔型内,使静态工模具温度达到100℃左右。

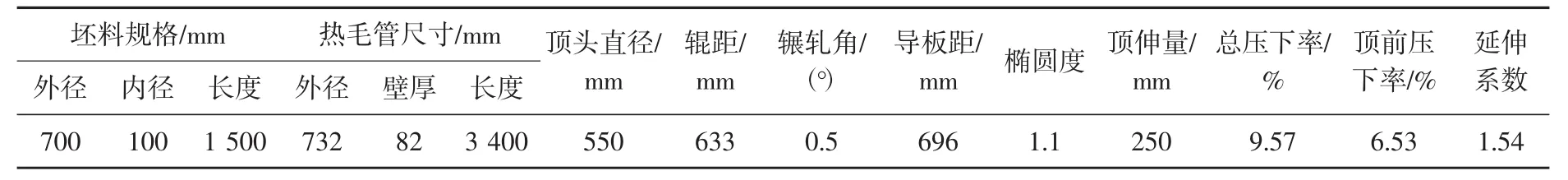

穿制钛合金管坯前应先穿1支碳素钢,调试孔型并预热夹钳、升降料槽、轧辊、导板(由于碳素钢采用钛合金的加热制度,加热温度较低且保温时间较短,为保证穿孔机不过载,需选用空心毛管进行穿孔),上料方式为夹钳直接吊运至穿孔机升降料槽,不得通过辊道运输,以免钛合金棒材接触冷输送辊道产生局部温差。试孔型料生产时关闭轧辊冷却水和顶头冷却水,生产完毕测量尺寸后吊至前台预热夹具、运输设备,顶头不进行外水冷,避免钛合金接触冷器具产生局部温降使坯料温度不均。Φ610 mm×30 mm×6 000 mm TC4穿孔工艺参数见表2。

表2 Φ610 mm×30 mm×6 000 mm TC4钛合金穿孔工艺参数

2.5 缺陷清理

为避免内、外表面缺陷进入下工序使加热裂纹扩展或轧制裂纹延伸,需在完全清理缺陷以后方能进行后续研制。

2.6 毛管性能检测

2.6.1 力学性能

TC4钛合金穿孔毛管的力学性能见表3。由于国家标准尚未涉及大直径钛及钛合金无缝管的力学性能检测,测试另参照GB/T 2965—2007《钛及钛合金棒材》的要求进行。由表3可以看出,穿孔毛管的力学性能已完全达到技术要求。

表3 TC4钛合金穿孔毛管的力学性能

图3 毛管的金相组织

2.6.2 金相组织

毛管的金相组织为粗晶魏氏组织(图3)。

由于TC4钛合金的变形抗力在920℃以下会急剧上升[4],而加热炉与穿孔机之间的运输需要较长时间,故为考虑设备安全和产品成型,将加热温度定在1 010℃(高于β转变温度30℃),经过长达1 h以上的保温后,管坯原始晶粒发生了较大变化,故经过穿孔变形后,组织形貌由无明显晶界的网篮组织转变为粗晶魏氏组织,魏氏组织为有害的不理想组织,但从材料的力学性能(特别是冲击吸收能量指标)来看,此结论在钛合金的热变形加工过程后尚待研究。

2.7 再加热

2.7.1 再加热制度设计

由于周期轧制是Φ610 mm×30 mm×6 000 mm TC4大直径钛合金热轧无缝管最主要的变形工艺(变形量52%),是决定最终产品力学性能和金相组织的关键工序,故其对毛管的加热制度要求极为严格:①为获得合格的力学性能和理想的金相组织,要求在相变点以下的α+β两相区内进行轧制;②实际料温必须控制在规定温度±10℃范围。

原设计加热温度为950℃,确保轧制变形在980℃β转变温度以下的α+β两相区内进行,以期获得理想的金相组织。后因考虑到台车炉到轧管机距离较长,轧前温降预计达到90℃,而周期轧管机的轧制时间长达4 min,低温状态下钛合金的变形抗力会急剧上升,轧管机存在过载停车的风险,将加热温度提高到970℃,高温段保温时间延长至3.5 h,既保证轧制变形在两相区内进行又保护了设备安全。毛管加热制度如图4所示。

2.7.2 再加热制度执行

运输过程中温降较大,且周期轧管机的纯轧时间长,低温状态下钛合金的变形抗力会急剧上升,轧管机存在过载停车的风险,为确保轧制周期顺利,必须采取相应措施加以弥补:①冷状态在炉头(温度最差位置)安装1只接触式铠装热电偶,位于毛管内孔下部位置,以期精确检测实际料温。经实际检测,在低温段由于TC4钛合金的导热率小,到温时间和均温时间与设定相差较大,而到高温段(900℃)以后,由于热导率显著增加,到温时间和均温时间与设定已能达到基本一致;②实际料温与规定温度控制在±10℃范围,毛管实际加热曲线如图5所示。

图4 毛管加热制度

图5 毛管实际加热曲线

2.8 周期轧制

2.8.1 轧制准备

(1)工模具。为保证轧辊表面粗糙度满足轧制需要,要求轧辊表面必须为车削表面,且腐蚀时间≥1周。由于钛合金与工模具接触并发生相对摩擦时容易黏附在工模具上而造成轧制变形时纵向流动不畅、轧完后抱紧芯棒,因而设计制作专用的2 000∶1锥度芯棒,保证轧制中金属的纵向延伸、轧完后顺利脱棒。

(2)工模具及走钢线预热。为避免钛合金坯料接触冷状态的工模具及工装夹具造成局部温度不均而使变形抗力不均,对工模具及工装夹具进行预热,具体措施为:试轧1支试孔型料,试孔型料按钛合金轧管的工艺参数进行调整,轧制完成后再退至轧管机前台预热毛管升降台、活动导槽和夹钳10 min。

2.8.2 周期轧制

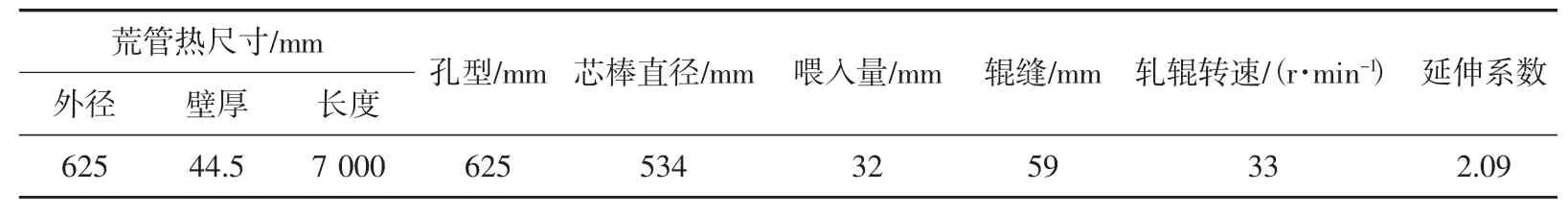

(1)轧制过程及工艺参数。Φ610 mm×30 mm TC4钛合金管轧制参数见表4。

(2)几何尺寸。TC4钛合金管的荒管几何尺寸见表5。

表4 Φ610 mm×30 mm TC4钛合金管轧制参数

表5 TC4钛合金管的荒管几何尺寸mm

2.9 力学性能和金相组织

2.9.1 力学性能

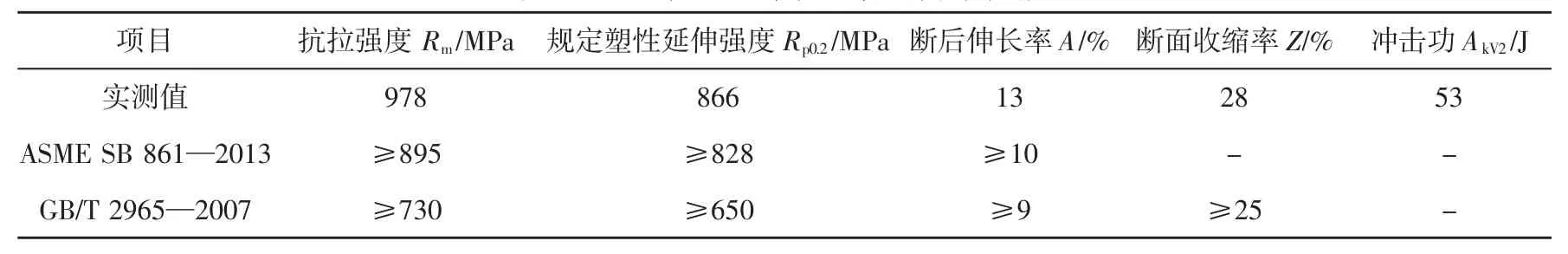

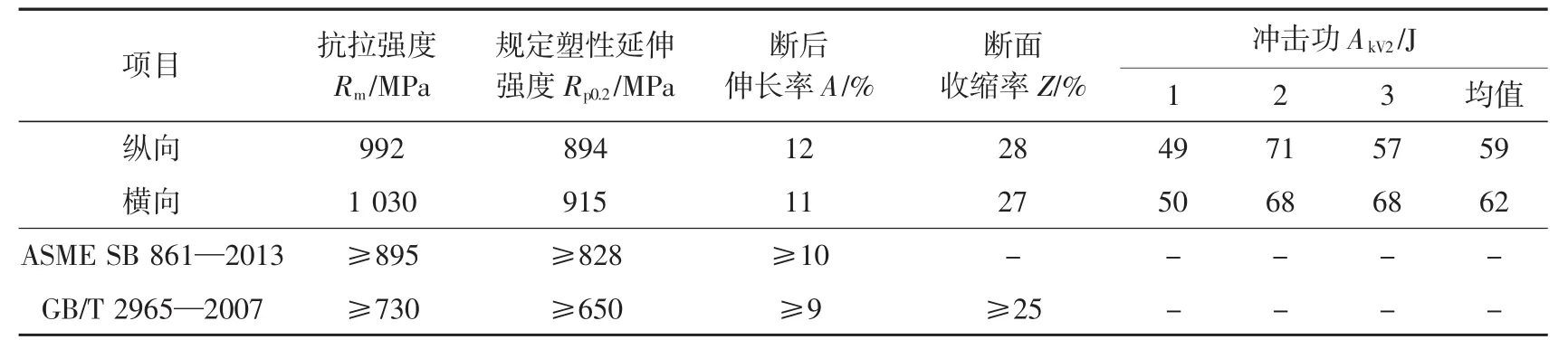

TC4钛合金管的力学性能见表6。

由表6可以看出,TC4钛合金管的力学性能完全达到 ASME SB 861—2013和 GB/T 2965—2007的技术要求,且富余量充足。

2.9.2 金相组织

TC4钛合金管的金相组织为网篮组织(图6)。由于轧制总变形量达到52%,且周期轧制的变形方式为锻、轧、挤的三向压应力相结合,使穿孔毛管的原始晶粒得到充分的破碎变形,且在970℃保温时间足够长,使得毛管内、中、外温度已经非常均匀,故最终得到比较均匀的网篮组织[4]。

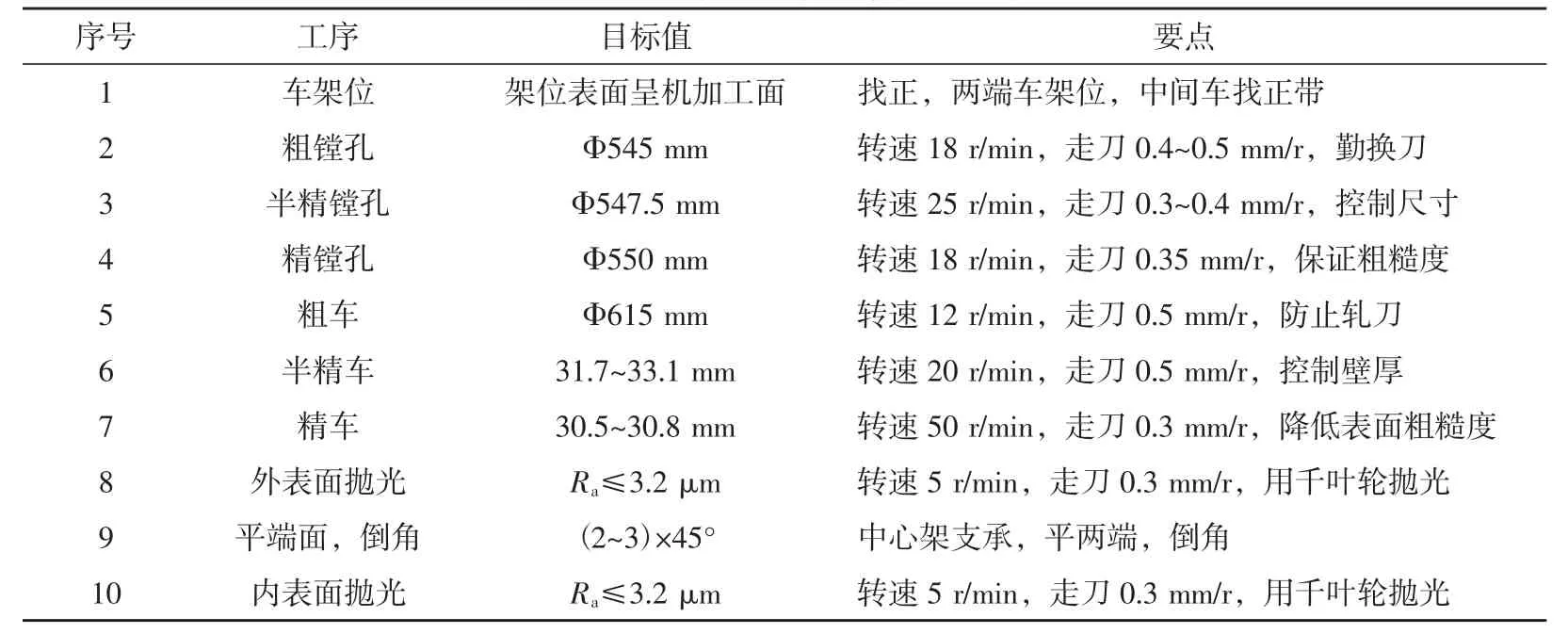

2.10 机加工

TC4钛合金管的机加工流程见表7。

2.11 成 品

Φ610 mm×30 mm×6 000 mm TC4钛合金成品管尺寸检测结果见表8。

表6 TC4钛合金管的力学性能

图6 TC4钛合金管金相组织

3 结 语

(1)周期轧管机的变形方式为锻、轧、挤相结合的制造工艺,采用该工艺生产的TC4钛合金管,其产品综合性能良好,且纵、横向性能均匀,力学性能富余量较大。

(2)该大直径TC4钛合金热轧无缝管的研制成功,将国内可生产钛合金热轧无缝管的规格外径上限由219 mm大幅度提高到610 mm,已接近或超过美国及俄罗斯热轧(不含锻造和挤压工艺)钛合金无缝管的最大直径。

(3)该TC4大直径钛合金热轧无缝管的主要变形工序仅采用斜轧穿孔+周期轧管两道工序,大幅降低了管材的制造成本和制造周期。

表7 TC4钛合金管的机加工流程

表8 Φ610 mm×30 mm×6 000 mm TC4钛合金机加工成品管尺寸 mm