冷冻式干燥机的关键技术探讨

张小伟

(杭州山立净化设备股份有限公司,浙江杭州 311107)

0 引言

冷冻式干燥机现在已经被广泛地应用到净化设备市场中,为进一步提高其能量利用率,减少能源的浪费,就需要在原有基础上来进行技术优化,将设备自身的经济价值发挥到最大。对冷冻式干燥机关键技术进行分析,使其工作效率更高、运行能耗最低,达到经济节能的目的。

1 冷冻式干燥机作业原理

冷冻式干燥机利用物理原理,实现空气内水分被降温到露点温度以下,进而将其从空气中析出,多被用于气动系统,为一种重要的压缩空气后处理设备。冷冻干燥技术的本质就是使得物料于低温低压环境下脱水干燥,是现在最为先进的干燥技术之一,既不会对物料原有气味、形状、生物以及化学特性产生影响,同时也不会影响到物料内热敏物质,现在已经被广泛地应用到化工、食品、药品、纺织、橡胶以及通信等多种行业。对冷冻式干燥机运行原理进行分析,即利用制冷设备来强制冷却压缩空气,使其降到露点以下,确保空气内的水分能够凝结成水滴析出,达到干燥空气除水的目的。

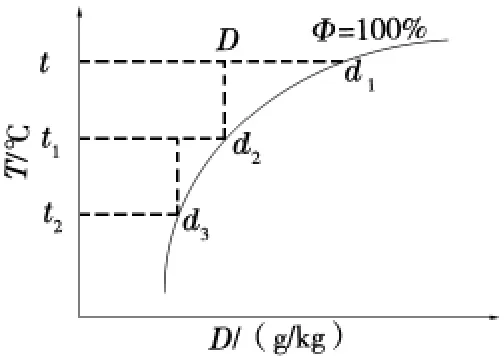

基于空气含湿特性分析,空气饱和含湿量D 会随着空气温度T 的降低而降低(图1)。如果含湿量未饱和状态下的空气温度从t下降到t1,则空气含湿量就会由未饱和变为饱和,同时空气饱和含湿量降低到d2。继续对空气进行冷却处理,则空气饱和含湿量便会沿着含湿量曲线一直降低到d3,同时空气温度由t1降低到t2露点温度以下,最后d3<d2空气内含有的水分便会凝结成水滴状析出[1]。

基于上述的空气含湿特性进行分析,可知冷冻式干燥机运行原理,即采用冷却的方法,促使含湿压缩空气温度下降到露点温度以下,最终空气内的水分会以小水滴的形式析出,实现空气的干燥。在此过程中,还能够有效清除空气含有的油雾和固体颗粒,使得干燥后的空气更为洁净。

2 冷冻式干燥机技术不足

2.1 技术研究不足

图1 空气含湿特性

虽然冷冻式干燥机现在已经得到了广泛应用,但是从技术角度来分析,目前多是将研究方向放在设备结构改进与热力计算两个方面,对于内部压缩空气的换热特性以及流动特性研究较少,导致实际应用中设备作业效率较低,且需要大量能源作为支持[2]。目前主要的针对管壳式换热器内部换热性能的研究,要点是换热管道而非安装散热翅片,与冷冻式干燥机相比,两者的换热特性以及流动特性均存在明显差异。

2.2 技术研究方向

为进一步提高冷冻式干燥机运行综合效率,还需要基于其关键技术进行研究和优化,本次主要分析以FLUENT 软件为基础,通过模型进行数值模拟计算,完成冷冻式干燥机的换热与流动特性。其中,利用冷冻式干燥机来压缩空气,转热主要产生在蒸发器与预冷器中,因此可将其作为核心对象进行分析。例如分析确定入口条件差异对蒸发器换热性能的干扰,以及预冷器折流板结构对换热和流动死区影响等。

3 冷冻式干燥机技术优化

3.1 蒸发器数值模拟计算

3.1.1 蒸发器模型

所选蒸发器翅片规格为132 mm×152 mm,翅片厚1 mm,翅片间距10 mm。铜管外径9.52 mm,为正三角形方式排布,相邻两铜管间距为25 mm,折流板厚1 mm。为便于计算,对蒸发器模型进行简化处理,即铜管壁厚、辐射传热以及翅片与铜管连接部位热阻等全部忽略不计。

3.1.2 不同入口条件影响

就入口直径和入口速度进行分析,一般分为3 种情况来分析不同入口条件对传热与流动性能的影响:①入口直径相同而入口速度不同;②入口速度相同而入口直径不同;③入口直径和入口速度均不相同。

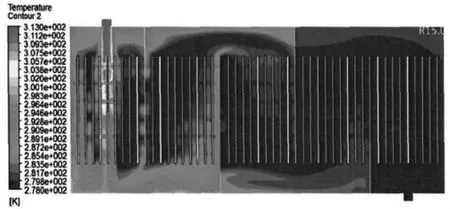

(1)不同入口速度。为确定低速状态下蒸发器内部流场状态,设定1 m/s、2 m/s、3 m/s、4 m/s 与5 m/s 五个不同入口速度进行分析(图2):后半部分入口流量相对蒸发器空气处理量较小,区域温度均处于278~280 K(4.85~6.85 ℃),此阶段压缩空气蒸发器前半部分已经实现全部换热,压缩空气降低到管壁温度后不会再变化[3]。

图2 5 m/s 时轴向温度分布情况

从图2 可看出,蒸发器于前半部分存在部分温度较低的区域,表示压缩空气温度较低,主要是会因为入口尺寸以及翅片隔档造成压缩空气流动不佳,并未与热空气进行换热。当压缩空气入口速度逐渐增大后,温度较低的区域面积逐渐减小,有效缓解了内部压缩空气流动慢的情况。蒸发器未达到压缩空气最大处理量时,随着入口速度的增加,换热也不断增大,两者存在近似线性关系。

(2)不同入口直径。

确定2 m/s 的恒定速度来分析不同入口直径对换热产生的影响,入口直径越大表示入口流量越大,温度降低的趋势也会不断减缓。分析第一段蒸发器折流板缺口部位温度变化,可知入口直径越大则温度越高,相比进口温度差异越小。为提高换热量计算结果的准确性,除了要掌握温差以外,还需要计算单位时间内换热量。入口直径越大的情况下,入口流量越多,未达到蒸发器最大处理量时,换热量也会随之增大。同时,较大的入口直径还能够有效改善压缩空气在内部的流动状态,使得流动死区面积缩小,换热性能更强,使得设备换热效果更佳。

3.2 预冷器数值模拟

3.2.1 预冷器模型

所选预冷器铜管直径为9.52 mm,采用正三角排布方式,相邻两铜管管中心间距为25 mm。为降低计算难度,对模型进行了简化,即铜管壁厚、辐射传热以及预冷器与外部环境的热交换等全部忽略不计。

3.2.2 单弓形折流板影响

分析确定单弓形折流板预冷器内部压缩空气流场在不同入口速度条件下的分布规律,掌握其换热效率特点。设计0.5 m/s、1 m/s、1.5 m/s 与2 m/s 不同入口速度,对比后确定入口流速越大,预冷器内部低温区域越小。并且,随着入口速度的增大,温度下降幅度降低,出口温度较高,温差缩小。受流速增大影响,压缩空气和铜管之间的接触时间缩短,换热效果无法达到最佳,因此并不能判断内部压缩空气换热效果差[4]。并且,除了要确定温差影响外,还需要兼顾流量大小,综合分析单位时间内热换量,才可确定不同流速下预冷器的换热效果。结果显示,随着入口速度增大压缩空气出口温度降低,但是因为流量增大幅度超过温差减小幅度,最终预冷器的换热量为逐渐增大趋势。

4 结束语

冷冻式干燥机关键技术的研究,可以对其实际应用中遇到的问题和不足做更进一步的优化,争取通过对蒸发器与预冷器条件的调整和控制,将设备运行效率保持在最高状态,达到经济与节能的效果。