大口径管道振动治理优化研究及工程应用

薛新红,史成宇,梁 超,焦 强

(华能太原东山燃机热电有限责任公司,山西太原 030043)

1 研究背景

目前全国电网负荷增量减缓,火力发电设备利用小时大为减少。各火力发电企业为了提升企业的竞争力,进行了机组灵活性调峰、汽轮机节能、热电联产等技术改造,及机组运行调整优化。由于电厂设备结构和系统复杂、庞大,任何一个设备或参数的变化,如设备改型、机组负荷调整幅度、主汽参数、疏水温度、抽汽压力和温度等等,都可能引起设备或管道的振动。这些复杂的变化引起管道振动将对管道及设备系统的安全和寿命造成不可预估的后果,所以消除或减轻管道振动不仅是生产安全的一个要求,还是一个很有经济效益的课题。本文通过工程实践应用,针对“二拖一”多轴燃气—蒸汽联合循环热电联产发电机组的汽轮机中低压连通管道出现的振动,给出了管道振动治理优化成果,为管道振动治理提供了借鉴参考。

2 设备概况

某燃机热电公司的机组为一套M701F4“二拖一”多轴燃气—蒸汽联合循环热电联产发电机组,在供热高峰期以热定电供热运行,用电高峰期按调峰运行。汽轮机为三压、双缸(高中压合缸)、再热、直接空冷机组;高中压模块和低压模块采用SSS 离合器联接,可通过SSS 离合器啮合或脱开,实现供热工况下蒸汽轮机抽凝或背压运行,非供热工况纯凝运行。该公司汽轮机组在抽凝或背压的运行工况下,中低压连通管道(Φ1420×18 mm)出现明显的振动,使用手持式VM-63a 测量,振速达(21.3~46)mm/s,已直接影响到管道和机组的安全性,故需亟待解决管道振动问题。

3 管道振动成因分析

发电厂机组的管道振动产生原因可能是设计、安装、操作及运行工况等方面存在缺陷或出现变化,主要表现如下。

(1)管道内的液体或汽体的压力脉动,管内流体处于脉动状态会产生激振力,在这种激振力作用下引起管道和附属设备振动。

(2)由控制阀门引起的振动。

(3)液体或汽体的高流速引发的紊流、激流而产生的振动。

(4)泵或压缩机引起的,或管道所连接设备,或相连接管系所传递的机械振动。

(5)管道系统中出现压降导致气穴发生而引起管道振动。

(6)管道系统的组件结构、荷载支撑类型和管道走向位置等也会有一系列的固有频率,当激发频率与某阶固有频率相等或相近时,便发生管道的共振。

3.1 现场数据分析

(1)机组负荷和抽汽流量不同阶段时中低压连通管道振动数据记录(表1)。

(2)中低压连通管道和热网抽汽管道支撑工作荷载和热态位移记录(表2)。

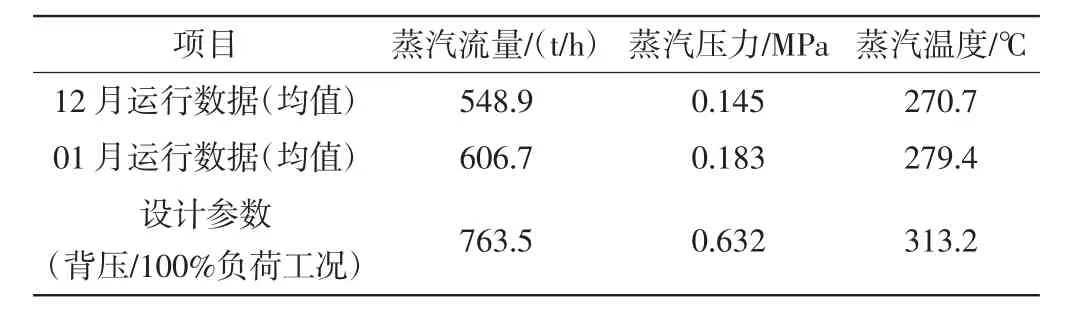

(3)管道运行参数与设计参数统计(表3)。根据单相流体管道计算公式其中,Di为管道内径,mm;G 为介质质量流量,t/h;V 为介质比容,m3/kg;ω为介质流速,m/s。

根据上述公式核算,在设计工况下中低压管道蒸汽流速为46 m/s,完全符合GB 50764—2012 电厂动力管道设计规范推荐(35~60)m/s 的要求。将实际运行参数代入公式计算蒸汽流速为(98~114)m/s,远远超出设计规范的要求。

(4)中低压连通管道相连接设备即汽轮机振动测量,最大值为46 μm,达到规范要求的优秀值。

3.2 对该项目的设备、管道支撑、运行工况、设计参数等数据分析对比,确定蒸汽高流速而引发的管道振动是该项目中低压连通管道(Φ1420×18 mm)振动的主要原因。

表1 机组负荷和抽汽流量不同阶段时中低压连通管道振动数据记录

表2 中低压连通管道和热网抽汽管道支撑工作荷载和热态位移记录

表3 管道运行参数与设计参数统计

4 技术难点

(1)本项目汽轮机可以纯凝、抽凝或背压工况下切换运行方式,且中低压连通管道和供热抽汽管道相互连通属同一管系,造成管道系统特性复杂,管道振动产生的原因分析和治理难度叠加。

(2)该工程汽轮机中低压连通管道和供热抽气管道直径为1420 mm,厂房内空间条件及管道安装位置等因素直接影响管道振动治理的技术要求。

5 大口径管道振动治理在工程上的应用

(1)经过详细的管道动态分析、管系支吊架检验、运行工况数据对比,同时鉴于中低压连通管道和供热抽汽管道相互连通属同一管系,故在制定技术方案时统一考虑2 根管道在12.6 m层和6.3 m 层布置,同时实施调整、治理工作。

(2)综合考虑管道振动频率、振幅、振动方向、管道运行参数及现场的空间条件等因素,确定使用减振装置消除管道振动。可采用的减振装置主要是弹簧减振器(滑动或固定支架)、液压阻尼器和黏滞阻尼器,对该3 种减振器对比分析如下。

①本工程的中低压连通管道原设计安装有6 台弹簧减振器(滑动或固定支架),其对消除管道系统振动效果不明显,故不使用该型减振器。

②本工程使用常规抗振动液压阻尼器会遇到以下问题:管道为多方向振动形式,如果控制多向振动,必须在管道控振点的Z 向(垂直方向)安装2 台液压阻尼器、在X 向、Y 向(水平方向)各安装1 台液压阻尼器,相对经济成本要高;中低压连通管道管径达Φ1420 mm,现场安装空间有限,对设计及施工带来很多不便;液压阻尼器在额定载荷下闭锁速度(12~125)mm/min,管道或设备的热胀冷缩的缓慢移动几乎没有阻尼,而且对低幅、高频振动也不起作用。

③黏滞阻尼器是三维全方位的减振装置,体积小,设计和施工也很方便,正好弥补了常规抗振液压阻尼器的不足。

(3)本工程根据现场检测数据、运行参数、管道的空间位置等条件,并核算原管系应力、荷载及热位移等数据,最终确定管道振动治理采用加装黏滞阻尼器的技术方案。

6 结论

汽轮机中低压连通管道出现振动的异常情况,依据理论上的研究分析,通过该管系上加装黏性阻尼器来控制治理管道振动。项目实施后,在机组负荷和流量不同阶段时各个测点测量管道振动峰值为(3.5~9.8)mm/s,远远小于行业规范要求的“碳钢及低合金管道最大峰值振动速度≤12.4 mm/s”标准,管道振动得到有效控制,按照相关规范针对该管道系统振动等级评估结果为优秀。