钻井液环境中S135高钢级钻杆的腐蚀性能研究

李齐富,张晓慧,王显林

(1.渤海石油装备制造有限公司渤海能克钻杆有限公司,河北沧州 062658;2.渤海石油装备制造有限公司巨龙钢管有限公司,河北沧州 062658)

0 引言

钻杆腐蚀是石油天然气钻井工程中普遍存在的问题,在深井超深井、定向井等复杂结构井中表现得更加突出。在我国一些不稳定天然气储层的钻井开发过程中,为了适应钻井工艺的要求,广泛使用含氯离子的钻井液体系,并配合添加多种添加剂。现场调研发现,这种含氯离子的钻井液在井下高温高压作用下对S135 钻杆具有一定的腐蚀性。目前,国内针对S135 钻杆在含氯离子钻井液环境中腐蚀性的系统研究相对较少,为了分析钻杆的腐蚀机理,取2 种现场使用的典型钻杆试样进行系统研究[1]。

在石油天然气钻井作业过程中,钻井液对于保证钻井作业过程的顺利完成具有重要作用,但钻井液对钻杆也具有较强的腐蚀性,尤其是S135 高钢级钻杆。

1 试验方案及方法

为了便于表示,将进行研究的2种S135 钻杆材料分别记为1#钻杆和2#钻杆。采用全壁厚拉伸试样检测钻杆材料的屈服强度、抗拉强度和延伸率,采用7.5 mm×10 mm×55 mm 的纵向夏比V 型缺口冲击试样检测钻杆材料的冲击吸收能,采用硬度圆环试样检测钻杆管体截面的洛氏硬度。采用挂片腐蚀的方式测试材料的腐蚀性能,用水浴加热的方式对腐蚀环境进行加热,腐蚀试验介质分别为现场钻井液、6%KCl 和12%KCl,试验温度分别为30 ℃和60 ℃,溶液的pH 值分别为8、9 和10,腐蚀试验时间为168 h。

2 钻杆材料理化性能分析

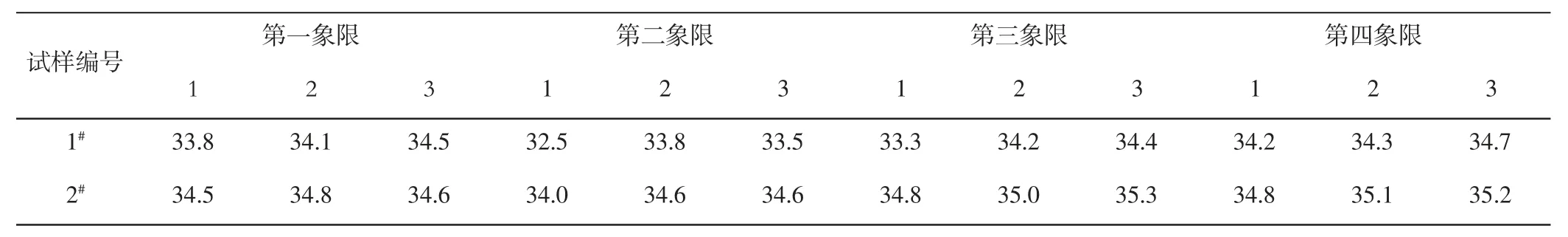

1#和2#钻杆管体试样拉伸、冲击及硬度检测条件和检测结果见表1、表2。结果表明,2 件S135 钻杆试样材料的拉伸性能、纵向冲击功和硬度均满足API Spec 5DP—2010 标准[2]要求,试样在整个圆周截面上的硬度检测结果表明,试样截面硬度无明显变化[2-3]。

表1 S135 钻杆力学性能

表2 S135 钻杆硬度检测结果HRC

分别从2 种钻杆试样上取样,分析材料中的夹杂物、金相组织和晶粒度。分析结果表明,2 种钻杆产品材料的微观组织和夹杂物含量均符合钻杆标准SY/T 5561—2008[2]的要求,2 种材料的微观组织相同:1#钻杆材料中的非金属夹杂物等级为A0.5,B0.5,D0.5,金相组织为回火索氏体,晶粒度等级为9.5 级;2#钻杆材料中的非金属夹杂物等级为A0.5,B1.0,D0.5,金相组织为回火索氏体,晶粒度等级为10.0 级。2 种钻杆试样腐蚀坑部位组织与其他部位相同,腐蚀坑呈椭圆形特征,腐蚀坑内有部分灰色腐蚀物分布。

3 S135 钻杆腐蚀机理分析

分别从2 种钻杆表面腐蚀位置取样进行微观形貌及微区成分分析:钻杆表面腐蚀坑呈片状分布,面积较大,多数腐蚀坑底部有腐蚀物覆盖,腐蚀物较为疏松,呈颗粒状。清除腐蚀物后观察发现,腐蚀坑底部较平,多个腐蚀坑之间相互连。对腐蚀坑内的填充物进行能谱分析表明,腐蚀坑内的填充物主要为铁的氧化物和部分泥浆岩屑残留物。

从钻杆腐蚀坑内取部分腐蚀产物进行X 射线衍射分析发现,钻杆腐蚀产物的主要组成为Fe3O4、Fe2O3和FeO(OH)。钻井液在使用过程中,循环系统是非密闭的,大气中的氧会进入钻井液中而成为游离态的氧。另外,钻完一口井后的钻杆一般都没有清洗内外表面的钻井液及杂物,而是露天堆放在外,这也会使钻杆发生腐蚀。在氧气分压为一个大气压的中性水溶液中,氧电极的平衡电位是0.815 V,而氢电极的平衡电位只有-0.413 V,因此,在中性和碱性钻井液中,钢质钻杆倾向于发生氧腐蚀。

另外,能谱分析同时还发现,腐蚀产物中含有相当数量的氯离子,分析认为氯离子主要来源于钻井液介质中添加的KCl 组分,氯离子本身对钻杆材料不产生腐蚀作用,它的作用主要是加速腐蚀的进行。氧腐蚀产生的Fe3O4覆盖在腐蚀坑表面,从而使得坑内的pH 值下降,弱碱性腐蚀介质变为酸性腐蚀介质,进一步加速Fe 的溶解,使腐蚀坑进一步扩大加深。另一方面由于腐蚀坑内因Fe2+、H+等阳离子过剩形成电场,使得泥浆中的氯离子借助“电泳”作用进入腐蚀坑内,造成富集。腐蚀坑内的这种强酸环境使得坑内壁成为活性小阳极,而坑外大片的金属仍处于钝态为阴极,从而构成大阴极/小阳极的腐蚀电池,使腐蚀坑加速生长。

4 氯离子对钻杆腐蚀性能的影响

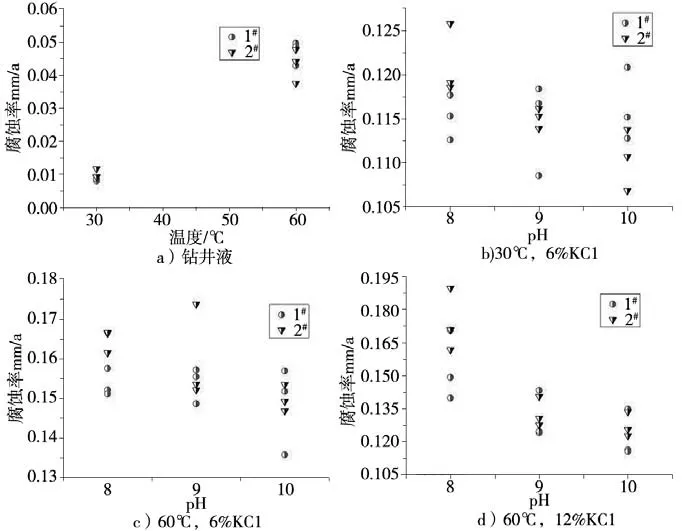

根据钻井现场调研情况发现,钻井过程中钻井液pH 值为8~10.5,钻井液中的KCl 浓度为6%左右,高时可增至12%,预计井底温度为80~85 ℃。为了系统分析含钻井液及其中的氯离子成分对于钻杆的腐蚀作用,特制订专门的腐蚀试验方案。腐蚀试验结果可知(图1):①现场取回的钻井液对于钻杆的腐蚀速率略低于KCl 溶液;②随着pH 值的增加,2 种S135 钻杆的腐蚀速率均呈下降趋势;③随着温度的升高,2 种S135 钻杆的腐蚀速率均显著增加[4]。

图1 S135 钻杆腐蚀试验结果

分析认为现场的泥浆的腐蚀速率之所以低于KCl 溶液的腐蚀速率主要是由于泥浆中的氯离子含量略低于KCl 溶液,检测现场取回泥浆中的氯离子含量约为6000 mg/L,略低于6%KCl 溶液中的氯离子含量,另外,钻井液中除KCl 外还添加了大量的有机聚合物添加剂和其他改善泥浆性能的添加剂,这些钻井液添加剂的使用在一定程度上降低了钻井液对于钻杆的腐蚀作用。在不同pH 的KCl 溶液中钻杆的腐蚀速率测试结果可见,随着pH 值的增加,两种钻杆的腐蚀速率均呈下降趋势,pH值主要反应溶液中自由H+的含量,是影响电化学腐蚀的重要因素。pH 值对钢铁在含氧水中腐蚀的有显著影响。高pH 值的钻井液可以有效地抑制溶解氧等有害成分对钻杆的腐蚀,提高钻杆的腐蚀寿命。由腐蚀试验结果看出,温度由30 ℃升至60 ℃时,在不同pH 值的6%KCl 溶液、12%KCl 溶液及钻井液介质中的钻杆的腐蚀速率均大幅度升高,分析认为主要原因是随着温度的上升,钻杆腐蚀电化学反应的速度加快,从而加速了钻杆的腐蚀[5]。

从各组腐蚀试样中取典型试样,清洗后采用扫描电子显微镜分析试样表面腐蚀形貌特征发现,两种钻杆材料在泥浆中的腐蚀较轻,表面依稀可见腐蚀前的原始形貌,KCl 溶液中的腐蚀膜较为疏松,出现明显的龟裂和脱落形貌,60 ℃条件下的腐蚀磨厚度明显较30 ℃条件下的腐蚀膜厚且疏松,12%KCl 溶液中的试样的点蚀程度最为严重。

5 结论

(1)S135 钻杆在含氯离子环境中发生的腐蚀主要为氧腐蚀,环境介质中氯离子的存在促进了腐蚀的进行,2 种S135 钻杆材料的腐蚀性能相近。

(2)钻井液中的有机添加剂在一定程度上减缓了腐蚀的发生,现场使用的钻井液对于钻杆的腐蚀速率略低于KCl 溶液。

(3)随着pH 值的增加,钻杆的腐蚀速率呈下降趋势。但随着温度、氯离子浓度的升高,钻杆的腐蚀速率显著增加。