变频器在空压机组节能改造中的应用

王小龙

(宁波宝新不锈钢有限公司设备部,浙江宁波 315807)

0 引言

现代型大企业里,空压机的使用十分普遍。空压机属于大型耗能设备,如何降低空压机的无功耗费,降本增效,成为当前面临的课题。工频空压机组的联动控制方式由压缩空气总出口的压力带控制,当压力到达压力带的上沿时,空压机满载运行变为空载运行;当压力到达压力带的下沿时,空压机自动起动运行。而单台空压机的运行一般分为起动运行——空载运行——满载运行——空载运行——停止运行,其中空载运行时不对外输送压缩空气,浪费电能。空压机主电机一般容量大,采用星—三角或软启动器方式起动,电机频繁启动的启动电流冲击大,降低电机及电气元器件的使用寿命。

工频空压机组中,在大部分空压机采用原控制方式下,通过对小部分空压机进行变频器改造,变频器采用PID(Proportion Integration Differentiation,比例积分微分)数学模型控制,取压缩空气总出口压力带的中间点作为PID 模型的控制点,使总压缩空气出口压力稳定在控制点附近,压缩空气总出口压力曲线由原来的近似正谐波变为近似水平直线,则其他工频空压机从满载运行转换空载运行和停止运行转为起动运行的频率减少,能达到整体节能的效果。

宝新公司空压站共有9 台空压机,都为德国生产的凯撒螺杆式压缩机,每台功率为315 kW,额定电压380 V,额定电流570 A,出气量为60 Nm3/h,每台空压机工频运行,启动方式为星—三角(Y—△)方式。

空压机组的运行由MVS(Microprocessor controlled Sequencer,微处理器控制装置)控制系统集中控制,具体控制模式如下:

空压机组的联动控制方式为:空压机的起停通过站房外送压缩空气总管的压力控制,优先启动运行时间累计最短的空压机。

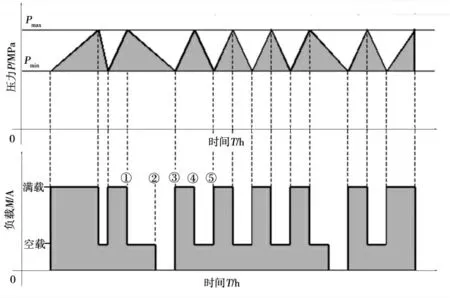

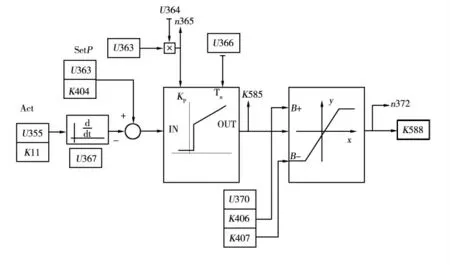

单台空压机采用双控制(空载运行和间歇组合控制)方式:空压机通常在满载、空载或停机状况下运行,在满载和空载运行之间设定压力控制(图1),当空压机空载运行时间长于预设定时间15 min(图中时间段①~②),则空压机完全切断电源停运(图中时间段②~③);当站房外送压缩空气总管的压力达到低压点Pmin=0.63 MPa(图中时间点③)时,空压机会自动起动;当站房外送压缩空气总管的压力达到了高压点Pmax=0.68 MPa(图中时间点④),空压机由满载运行转为空载运行,压力在短时间内(如3 min,小于设定值15 min),压力重新降到Pmin=0.63 MPa(如图中时间点⑤),空压机自动地从空载运行切换为满载运行。

图1 空压机的双控制方式

表1 空压机组的空载时间统计

根据生产实际情况,一般运行5 台空压机,为了解空载情况,曾统计过1 h 内空压站的运行情况,当时1#~5#空压机运行,统计数据见表1。

从表1 可以看出,在5 台空压机运行时,由于机组压缩空气使用量变化,3 台空压机一直处于满载运行,2 台空压机(1#和4#)经常发生满载、空载和停机的切换。故空压站存在如下问题:①空压机空载运行时电流为250 A,而不对外输送压缩空气,是一种浪费电能;②由于压缩空气使用量变化,经常起停空压机,因空压机的启动方式为星—三角方式,启动电流冲击大,降低电机及电气元器件使用寿命,整个站房电机烧坏多次。为节约能源,保证设备稳定可靠的运行,有必要对空压机进行变频器改造。

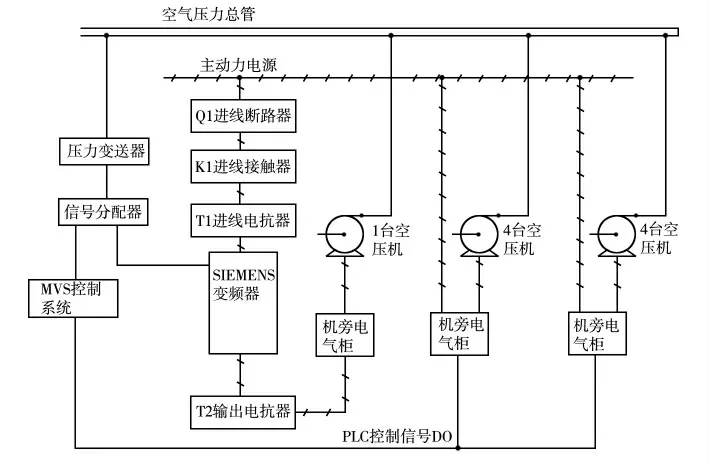

1 总体设计

空压站9 台空压机中使8 台保持原状的情况下,对1 台空压机进行变频器改造,运行时变频器空压机始终运行,用于调节出站压缩空气压力,根据压缩空气使用量决定再开几台工频空压机,工频空压机使用原来的控制方式控制,通过变频器空压机调节出站压缩空气压力,使工频空压机尽量处于满载运行,减少空载运行。总体设计方案见图2。

变频器改造的空压机取空压站总出口管道压力作为控制点,空压机电机频率控制范围为(30~50)Hz,压力控制范围达到(0.65±0.01)MPa。其他8 台空压机也取空压站总出口管道压力作为控制点,以原站房的控制方式控制,变频器控制原控制方式相互独立。

2 硬件设计

空压机是1 个相对独立的设备,本体有许多保护功能,保护如下:

(1)主电机过载保护。

(2)主电机温度保护。

(3)油气分离器超温保护。

(4)主电机反转保护。

(5)滤油器压差保护。

(6)油气分离器压差保护。

(7)空气滤淸器压差保护。

(8)风机过载保护。

(9)冷冻干燥机故障保护。

(10)冷却水故障保护。

空压机结构见图3,改造需保持原有保护功能不变,对空压机主电机进行变频器改造,需要进行的硬件改动如下:

(1)空压站1 台空压机主电机使用变频器控制。

(2)在空压站电气室内增加1 个变频器柜。

(3)取空压站压缩空气总出口压力信号同时控制变频器和原控制系统,增加1 个信号分配器。

(4)取消机旁电气柜内原来的星—三角启动控制回路,并进行改造。

硬件设计中变频器的选择最为重要,因变频器用于控制空压机的主电机,而空压机主电机型号KA4355M-BX01-Z,315 kW,380 V,570 A,1488 r/min,IP55,F 级,空压机正常运行时一般处于满负荷运行,为让变频器在运行时一定余量,计划选用350 kW 的SIEMENS 变频器。

SIEMENS 的变频器产品中,与315 kW 容量接近的变频器有:6SE7036-0EK60 315 kW 和6SE7037-0EK60 400 kW 两种型号,为使变频器在运行具有一定余量,所以选用6SE7037-0EK60 400 kW 的变频器。

图2 空压机组总体设计方案

图3 空压机结构

3 电路设计

图4 空压机变频器控制电路

空压机把1 个标准大气压的空气压缩到0.65 MPa 左右压力的过程在压缩机主机(图3)内进行,压缩机主机由空压机主电机拖动,空压机的变频器改造就是主电机的变频器控制,即空压机主电机是变频器的直接负载。空压机主电机是315 kW 的普通三相异步电动机,改造的内容主要是电气控制部分,电路图由原主电机是星—三角起动方式,现在直接使用变频器控制(如图4),原控制空压机加载和卸载是通过进气控制阀(如图3)的动作控制,现在空压机运行时进气控制阀常开,靠变频器的输出频率控制空压机主电机的转速,既而控制压缩机主机的转速,达到控制输出压缩空气压力的目的,最终达到控制输出压缩空气的供应量。

4 软件设计

原空压站控制系统控制范围为(0.63~0.68)MPa,因公司压缩空气使用量相对稳定,变频器软件采用PID 模块控制,设定压力控制点为0.65 MPa,可以使空压站压缩空气出站压力控制在0.65 MPa 左右,既达不到原控制系统出站压力低于Pmin=0.63 MPa 的空压机自动启动压力,又达不到出站压力高于Pmax=0.68 MPa 的使空压机从满载转为空载的压力,这样减少工频空压机的空载运行时间。

因空压机主电机是三相异步电动机,不能低频率长时间运行,所以要求对空压机主电机的频率控制范围在(30~50)Hz 之间,避免低频率时电机发热严重而损坏,压缩机主机也不允许低速运转。

对于单台变频器空压机,根据压缩空气出站压力变化调节空压机的转速,单台空压机的节能效果并不明显,但对整个空压站,由于变频器空压机的控制,使出站压缩空气压力比较平稳,空压站的工频空压机的启动与停运频率大大降低,即空压机空载时间大大减少,节约可观的电能。

下面建立变频器空压机的控制模型。

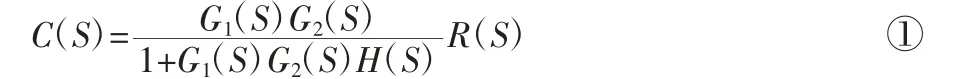

变频空压机的压力控制点由外部设定,由变频器控制出站压缩空气压力稳定。但实际生产过程中,压缩空气的使用量经常变化,会引起空压站出站压缩空气压力变化。为达到出站压缩空气压力稳定的要求,特建立具有自动调节功能的控制系统结构图见图5。图中R(S)为压缩空气压力设定值,N(S)为压缩空气使用量变化,C(S)为出站压缩空气压力,G1(S)为压力转换为控制空压机主电机运行的频率信号,G2(S)为压缩空气使用量变化引起出站压缩空气压力变化信号,H(S)为反馈中间环节。

图5 功能控制系统结构

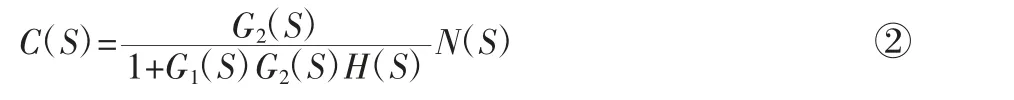

对于控制系统结构图,以压缩空气压力设定值和压缩空气使用量变化分别导出控制数学表达式。

(1)r(t)作用下系统的闭环传递函数的拉普拉斯变换式:

(2)n(t)作用下系统的闭环传递函数的拉普拉斯变换式:

根据线性系统的迭加原理,系统的总输出应为各外作用引起的输出的总和,因而将式①与②相加即得总输出量的变换式。

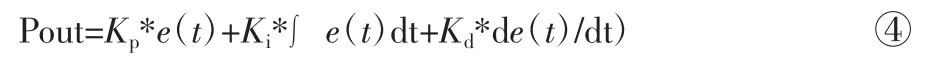

因变频器控制软件采用PID 控制,即比例微分积分控制,其控制公式为:

控制公式参数说明:

(1)比例调节。Kp:比例调节参数,比例调节作用是按比例反应空压站压缩空气实际压力与压力设定值0.65 MPa 的偏差,偏差一旦出现,比例调节立即产生调节作用来减少偏差。比例调节参数越大,可以加快调节,减少误差,但是过大的比例调节参数,使系统的稳定性下降,甚至造成系统的不稳定。在PID曲线图中比例调节参数的大小与超调量(△δ)成正比(见图6)。

(2)积分调节。Ki:积分调节参数,积分调节作用是使系统消除稳态误差,提高无差度。因为有误差,积分调节就将进行,直至无差,积分调节停止,积分调节输出一常值。积分作用的强弱取决与积分时间常数,其值越小,积分作用就越强。反之其值越大则积分作用弱,加大积分调节参数可使系统稳定性下降,动态响应变慢。在PID 曲线图中积分调节参数的大小与调节时间(T2)成反比(见图6)。

(3)微分调节。Kd:微分调节参数,微分调节作用是微分作用反映系统偏差信号的变化率,具有预见性,能预见偏差变化的趋势,因此能产生超前的控制作用,在偏差还没有形成之前,已被微分调节作用消除,可以改善系统的动态性能。在微分时间选择合适情况下,可以减少超调量,减少调节时间。微分作用对噪声干扰有放大作用,因此过强的加微分调节,对系统抗干扰不利。

空压站除1 台空压机变频器运行外,其它空压机工频运行,以原来的控制系统控制,工作的压力带为(0.63~0.68)MPa。在工频空压机和变频器空压机共同作用下,站房出站压缩空气压力的PID 曲线见图6。

图6 压缩空气压力PID 曲线图

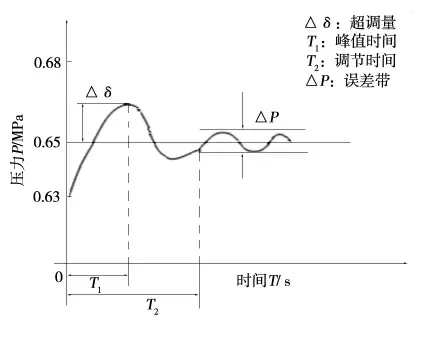

从曲线可以看出,当空压站运行时,其出站压缩空气压力控制在0.65 MPa 左右,趋于1 条水平直线。根据控制要求,SIEMENS 变频器的PID 功能块图设计见图7。图中参数说明:U352 为压缩空气控制设定值,U355 为压缩空气实测值,U364为比例增益基准,U366 为积分常数,U367 为微分常数,U370 为对输出工艺控制参数进行限幅。

要求空压站的出站压缩空气压力控制在0.65 MPa 左右,所以U352 设定为65.7,U352 与出站压缩空气压力实测值相减(负反馈),相减值首先进行微分处理(U367),再进入比例积分模块。在KP值为45%,Tn 为8 s 的赋值下进行比例积分处理,输出控制空压机主电机运行的频率值(n372)控制电机,在控制电机前频率值还要受到(30~50)Hz 范围的限制。

因9 台空压机只改造1 台变频器,对出站压缩空气压力的调节有一定局限性,当压缩空气的使用量出现较大的变化,超过变频器空压机的调节能力,但与原控制系统相配合,也能达到调节出站压缩空气压力稳定的效果,有以下两种情况:

(1)当压缩空气的使用量增加许多,变频器空压机长时间运行在50 Hz 的频率,还不能保持0.65 MPa 的压力,出站压缩空气的压力一直往下低到0.63 MPa,工频空压机会自动启动1台,使压缩空气的压力保持在0.65 MPa。

图7 PID 功能块图设计图

(2)当压缩空气的使用量减少许多,变频器空压机长时间运行在30 Hz 的频率,还不能稳住0.65 MPa 的压力,出站压缩空气的压力一直往上高到0.68 MPa,工频空压机会自动停运1台,以使压缩空气的压力保持在0.65 MPa。

5 调试

空压机改造硬件安装完成,电气线路根据设计改造,变频器的软件输入后,根据生产实际,对改造后的空压机进行调试,调试内容如表2:

表2 变频空压机调试内容表

6 功能考核

6.1 空压站出站压缩空气压力波形图

空压站1 台空压机变频器改造后,在4台工频空压机和1 台变频空压机运行的情况下,空压站出站压缩空气压力稳定在0.65 MPa 左右,压力曲线呈近似水平状(图8)。说明:12:20:30 之前为空压站整个站房工频控制,12:20:30 之后投入1 台变频空压机运行。

6.2 空压站节能效果

在空压站有变频空压机参与运行情况下,从改造后1 月23 日到2 月23 日对空压站1 个月的耗电量和压缩空气产气量进行统计,其数据记录如表3:

根据计算公式:单位压缩空气耗电量=空压站用电量/ 空压站压缩空气产量,计算出1 个月单位压缩空气耗电量为0.1327 kW·h。

图8 站房压缩空气压力曲线图

表3 站房压缩空气产气量统计

表4 变频空压机关键部位运行数据记录表

根据改造前1 年公司单位压缩空气耗电量为0.1400,本次改造降低0.1400-0.1327=0.0073,以改造前1 a 空压站每月平均压缩空气使用量为5 500 000 Nm3计算,改造后每月节约电量40 150 kW·h。

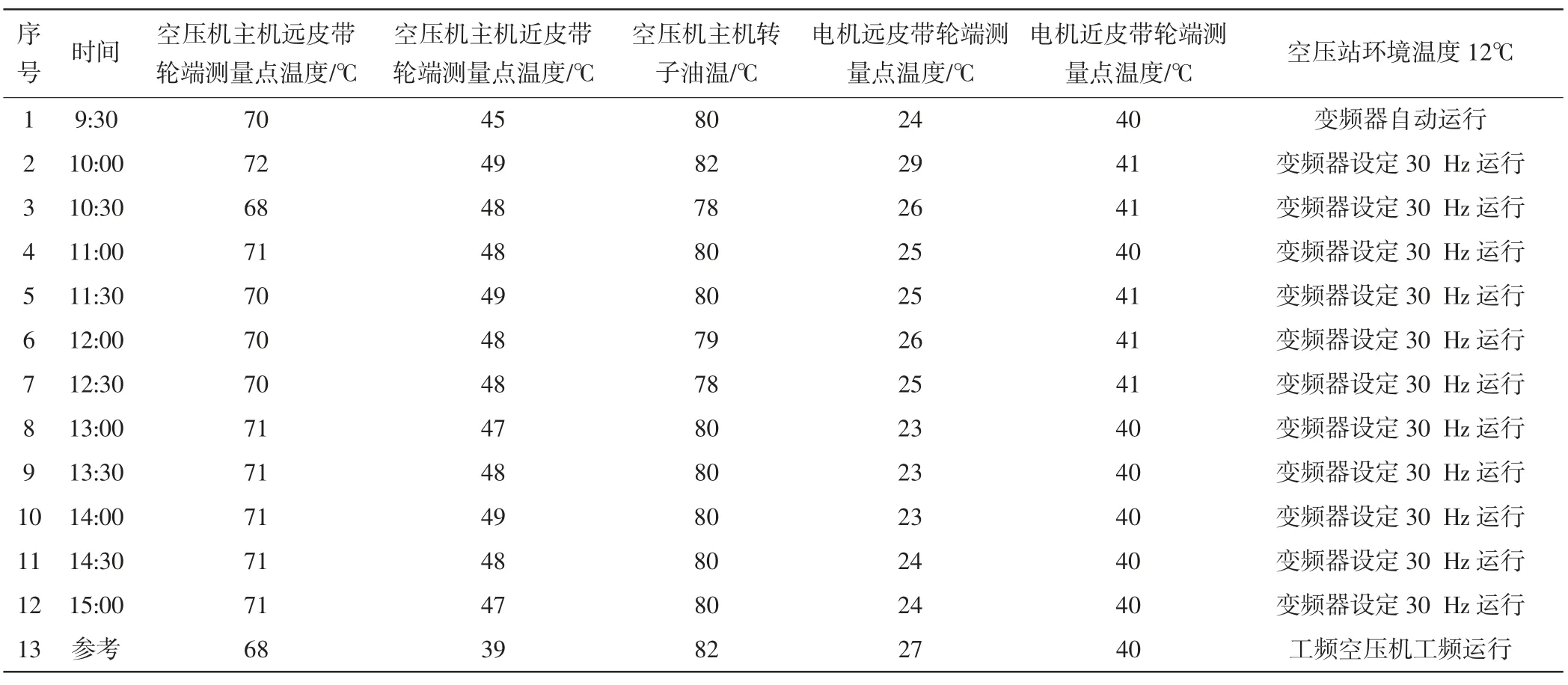

6.3 变频改造后对空压机本体的影响

空压机经变频器改造后,因空压机主电机为普通三相异步电动机,经常在(30~50)Hz 运行,当长期运行在30 Hz 时是否对电机有影响,空压机低速运行是否对压缩机主机有影响,我们记录了变频空压机长期运行过程中连续5 h 内的各关键部位参数(表4)。

7 结语

通过对空压机进行变频器改造,对空压机本体和压缩空气的检测达到以下结论:

(1)空压站出站压缩空气压力稳定在0.65 MPa 左右,压力曲线呈近似水平状,提高出站压缩空气压力的稳定性。

(2)因出站压缩空气压力稳定在0.65 MPa 左右,其他由原控制系统控制的空压机大大减少从满载转为空载和启动的次数,空压机的空载率降低90%,减少电能的浪费。

(3)空压机启动次数大大减少,减少启动电流对电机的冲击次数,降低空压机主电机损坏的几率。

(4)空压机变频器改造后压缩机主机没有影响。

(5)空压机变频器改造后对压缩空气质量没有影响。

在工频空压机组中,通过对一部分空压机进行变频器改造,在不进行大量资金投资的情况下,能达到整体节能的效果,并能很快收回投资成本,具有现实的推广意义。