埋地双层油罐技术研究

詹杰元,徐天赐,张 振

(河北渤海石油装备专用车有限公司,河北任丘 062550)

0 引言

中国10 万座加油站储油罐总数>40 万个。2007 年,中国地质科学院研究员在苏南地区的29 个加油站调查样本中发现>70%渗漏。2010 年,中国科学院调查天津市部分加油站,地下水样品中,总石油烃检出率85%,强致癌物多环芳烃79%。抽样调查发现全国在用埋地油罐大部分存在环境污染隐患。

1 立题依据

(1)政策法规方面。2015 年4 月2 日国务院《关于印发水污染防治行动计划的通知》第24 条,明确规定“加油站地下油罐应于2017 年底前全部更新为双层罐或完成防渗池设置”。

(2)产品使用方面。近年双层埋地油罐陆续使用,使用占比与欧美、日本等国家相比,存在差距。据报道,2015 年8 月10日,中石油浙江销售公司嘉兴方达加油站采用双层油罐完成油罐更换工程试点。证明双层油罐相比单层油罐加防渗罐池,具有环保性更好、施工难度低、质量可靠等特点,施工周期短,开挖到回填结束(1~3)d 完成,油站停业时间缩短,降低综合成本。埋地式双层油罐存在市场需求,埋地式双层油罐可以消除环境污染,新建加油站或加油站油罐改造可以降低施工成本、缩短施工周期。

2 设计指导思想

埋地双层油罐有市场需求,渤海装备公司决定将该产品打造成主导产品。石油机械厂成立以厂长为组长攻关团队。SF(Steel Fiber Reinforced Polymer,钢制强化玻璃纤维制双层结构储油容器)埋地双层油罐在耐震、耐冲击、耐腐蚀、泄漏检测、加工性能等方面有优势,确定研制SF 型埋地双层油罐。

3 研究内容

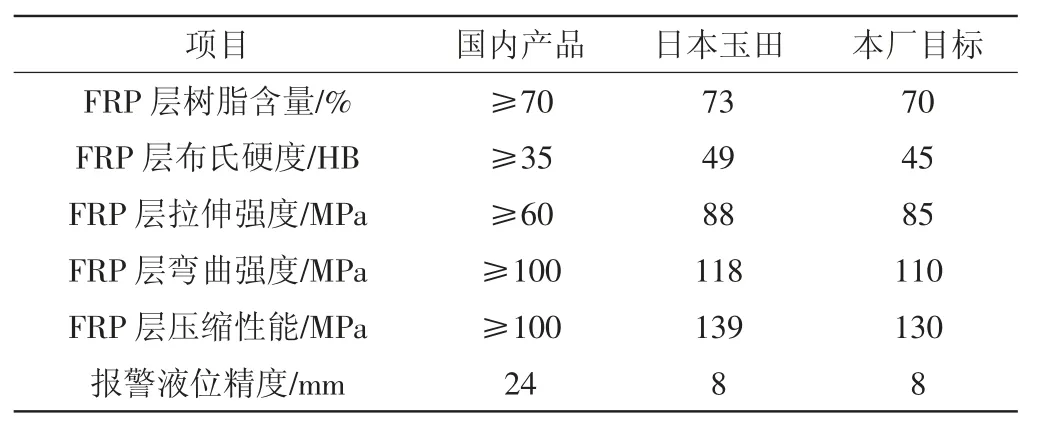

埋地双层油罐技术指标对标国际领先产品(表1),研究外层玻璃钢性能、检测可靠性。

研制埋地双层油罐内容。研究玻璃钢配方,使其性能指标接近国际领先企业技术水平;提高检测装置的可靠性,检验精度达到国外领先企业的技术水平;形成完整制造工艺技术,确保产品质量。

4 取得的主要成果

(1)形成1 套配方,FRP(Fiber Reinforced Polymer,纤维增强聚合物)外层的强度、刚度、拉伸性能接近国外先进水平(表2)。为达到SF 罐企业标准中外表面的巴氏硬度、拉伸强度、弯曲强度、压缩性能、悬臂梁冲击要求,公司配比新FRP 涂层配方。经过检测,FRP 层性能高于产品标准,接近于国际领先水平。配方选择专用树脂(间苯型不饱和聚酯树脂),型号为FH-H-2086S。固化制品力学性能、坚韧性、耐热性和耐腐蚀性能优越。选择玻璃纤维(无碱合股喷射纱),牌号ER107C-2400,无碱E玻璃、含碱量<0.8%。玻璃纤维优点:具有很好的集束性和成带性,树脂浸透性能好,具有优良的机械性能。制造过程中没有玻璃钢打磨工序不会产生粉尘,不会对人体造成粉尘伤害。制作外壳玻璃钢过程中,树脂固化产生苯乙烯挥发,通过喷射室内部排风系统除去挥发物。工作人员佩戴防毒面罩、防腐手套和活性炭口罩进行防护。

表1 产品技术指标目标

表2 产品技术指标对比

(2)完成渗漏检测技术研究,检测装置可靠,报警液位精度8 mm,高于国内其他厂家的24 mm 液位精度。内层钢罐结构由封头、筒体、隔板、人孔、起吊钩、人井、检测管构成,外层结构由PET(Polyethylene terephthalate,涤纶树脂)树脂层、FRP 玻璃钢外壳构成,内层与外层之间为真空层。内罐或外罐发生泄漏,液体会渗漏到夹层之间,罐体底部的夹层空间内设置特殊的检测结构,打孔后泄漏液体流入检测管,探头放置在内,夹层泄漏,液体进入夹层通过打孔的封堵进入检测管,被探头检测到,实时监测液体渗漏。结构安装牢固,放置简单,可靠性高。泄漏检测传感器有油水分辨功能,可分析内罐泄漏还是外罐泄漏。

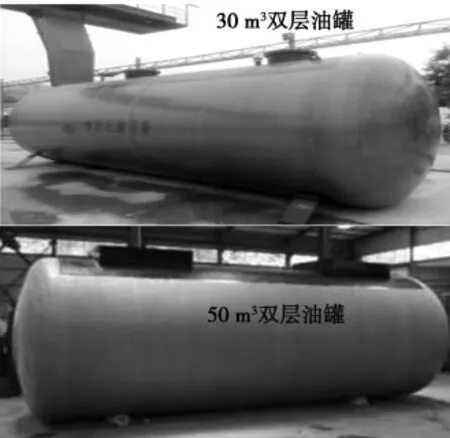

(3)完成系列化产品设计并研制成功30 m3/50 m3SF 埋地双层油罐各1 套(图1)。

(4)产品通过国家玻璃钢制品质量监督检验中心权威检验。

5 应用前景

使用埋地双层油罐具有较好的经济效益。兰州西固鲁城容器厂双层罐和单层罐投资对比。

(1)单层油罐需设置防渗罐池,双层罐可以省掉。

(2)双层油罐比防渗罐池的施工周期短1 个月。双层油罐施工周期短,(1~2)d 能完成,单层油罐及防渗罐池方案施工,混凝土施工及浇注后的养护期≥30 d,加油站提前营业。

(3)1 座加油站双层油罐投资减少10 万元人民币。

图1 双层油罐

6 结语

SF 双层油罐的高安全、高环保性能降低用户使用成本,双层油罐可以直埋地下,不需要建造地下储油室。SF 双层油罐的高效使用,保护和节约能源,避免油泄漏带来的损失。