钻杆焊缝自动超声波探伤机的研制与应用

杨勇平,李 真,黄胜伟

(中国石油渤海装备钻井装备公司,河北沧州 062658)

1 超声波检测原理及国内钻杆行业的应用现状

超声波探伤作为无损检测是在不损坏工件或原材料工作状态的前提下,对被检验部件的表面和内部质量进行检查的一种检测手段。超声波探伤是利用材料及其缺陷的声学性能差异,对超声波传播波形反射情况和穿透时间的能量变化来检验材料内部缺陷的无损检测方法。

(1)脉冲反射法在垂直探伤时用纵波,在斜射探伤时用横波。脉冲反射法有纵波探伤和横波探伤。在超声波仪器示波屏上,以横坐标代表声波的传播时间,以纵坐标表示回波信号幅度。对于同一均匀介质,脉冲波的传播时间与声程成正比。因此可由缺陷回波信号的出现判断缺陷的存在;又可由回波信号出现的位置来确定缺陷距探测面的距离,实现缺陷定位;通过回波幅度来判断缺陷的当量大小。

(2)钻杆是钻井时用于传递动力、输送泥浆的主要工具,需要承受各种复杂交变的载荷,因此要求钻杆具有良好的力学性能。目前国内钻杆厂家多采用摩擦焊接的方式完成钻具接头与管体的对焊,通过磁粉探伤及超声波探伤完成钻杆焊缝的质量检验,其中超声波探伤更是焊区内部焊接质量的重要检测手段,对整个钻杆的生产加工具有重要意义,需要通过100%超声波探伤来检验焊接处内部是否存在夹杂物、裂纹等缺陷。目前国内钻杆生产厂家大多采用人工进行超声波探伤作业。手动检测的缺点:一是由于人为移动探头的力度和距离有误差,可能造成检测结果不一致,容易出现误判和漏检;二是生产效率较低,劳动强度大。因此,提高钻杆焊缝超声波探伤生产效率,降低操作人员劳动强度,成为自动超声波探伤机研制要完成的主要目标。

2 研制原则和重点问题的处理

(1)整体设计为了和钻杆自动化生产线相配合,故采用悬臂桁架吊装结构,将探测装置置于钻杆焊缝上部。

(2)采用3 组电机,分别实现了在X 轴和Z 轴的上的运动,其中X 轴上的运动还分解为2 个功能:管端定位(即寻找检测的起始点)和沿管轴线往复检测运动的动力。

(3)根据实现功能的不同将整个设备分为:机架模块;水平移动和升降模块;管径变化调节机构模块;检测机构模块;检测模块。

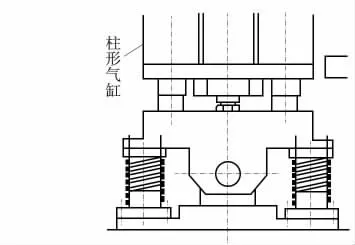

(4)由于在检测中圆管转动所产生的径向跳动,会使检测机构产生摆动,这样如果采用刚性机构就会使检测的耦合部分脱开,造成检测失真,因此必须在X-Y 平面内在一定的角度空间能够自由运动,以保证结合面的耦合(图1)。

(5)整体平衡中心匹配策略:由于检测机构位于被吊装的一个框体内,由于空间布置的原因,电机必须偏置,这样就造成了框体的中心轴线和升降气缸的轴线不同轴,因此必然要有X-Y轴向偏距的产生,使重心重合。

图1 钻杆焊缝自动探伤机构总体布置

3 机架模块

为了保证整个设备在运行过程中的安全性和可靠性,即在自身重量足够轻的情况下,具有足够高的刚度,减小运行过程中由于载荷的变化所引起变形导致检测的不准确性发生,为此设计中采用了桁架结构,整体的机架为“T”字造型,减小了对立柱的弯矩。

4 水平移动和升降模块

(1)设计目标。①保证探测装置能够自由进入和退出检测空间;②保证每次检测切入检测空间的初始检测位置统一。

(2)设计方案。根据检测的工艺安排,被检测管是自动流入检测所在平面X-Z 内的,因此只在该平面内设计运动。通过电机带动丝杠,使滑块在钢管轴线的平行线方向的轨道上运行,整个的检测机构、升降机构和调整机构都悬挂在该组滑块上。

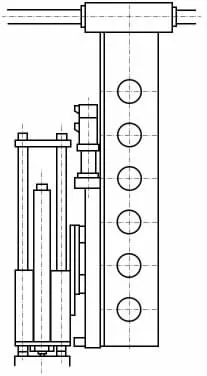

负责升降的是一个长行程带导向的柱形气缸,该气缸下端用铰连接和检测机构相连,便于检测机构可以在X-Z 平面内有一定的摆动,为了使摆动在去除外力后能迅速恢复,在铰接两端加了2 个恢复弹簧(图2)。

图2 升降气缸的铰接结构和恢复弹簧装置

(3)运动流程。当一个新的循环开始时,电机运行,驱使检测机构进入检测空间,当负责定位的光电传感器感知管端信号时,电机停止运行;升降气缸输出,整个检测机构一起下降,接触管壁气缸同时输出到终点,检测开始。完成检测1 根管后,沿前面的逆路径退出。

5 管径变化调节机构模块

(1)设计目标。使该检测装置能够适应不同直径管体的工况检测。

(2)设计方案。为了不使该调节机构的出现对每次的检测循环的升降产生影响,特将该机构加到升降气缸的上层,即处于电机和升降气缸中间的位置,也采用伺服电机+丝杠导轨滑块装置。升降气缸安装在滑块上,随其上下运动(图3)。一批管只需调节一次参数即可。

图3 管径变化调节装置

(3)运动流程。通过触摸屏输入的参数来调节伺服电机的正反转带动丝杠,使滑块带动检测和升降机构上下运动,最后调节到新的管径位置。然后不再更改,直至管径再次发生变化。

6 检测机构模块

6.1 设计目标

为了保证超声波探头在每次耦合时,不会产生强烈的机械冲击,必须有两对刚性连接的支撑;为了保证检测的准确性必须保证两对刚性支撑和检测耦合面所在的圆同心;为了保证横纹和纵纹都能被检测到以及检测的可靠性,探头要往复一次,即探头单边到头后要抬起然后旋转180°,然后下降进行逆向检测。

6.2 设计方案

为了实现在滚动着的钢管上达到刚性支撑,必须安装滚动轴承14(图4)。

图4 检测机构

(1)当检测管径是均匀但支撑轴承所骑管径不同时,通过调节旋钮带动螺杆旋转,螺杆顶端有一个锥齿轮,该齿轮通过与其啮合成90°的另外一个锥齿轮,将动力变成垂直运动,将固定2 个轴承的小框体升或降,实现上下调整。当管径变化时,为了使检测机构稳定,支撑轴承的间距跨度就要适当的通过手柄12 带动正反螺纹13 进行调整。同心的调整以中间检测处为基础。

(2)检测机构的往复运动采用的依然是伺服电机+丝杠、直线导轨等机构实现的。通过以一块竖直支撑板将带法兰直线轴承和丝杠螺母连接在一起,一个带导向的扁气缸固定在该板上,作为探头单边到位抬起换向180°折返的支撑机构,与换向抬起气缸相连的是1 个180°旋转气缸,用于探头的转向。旋转气缸下面有1 个花键连接的轴,轴外有弹簧,这样能有效压紧耦合面又能使遇到冲击时有缓冲作用。

6.3 运动流程

当升降气缸输出到终点,轴承与钢管接触并产生相对滚动时,并有耦合液时,抬起气缸缩回,探头与钻杆管体耦合,伺服电机旋转,抬起气缸、旋转气缸和探头随之一起运动。当到达检测终点时,抬起气缸输出,当其终点磁性开关亮时,旋转气缸输出,180°完成后抬起气缸缩回,当退回起点磁性开关亮时,伺服电机输出,探头往回运动,到达起点时,升降气缸退回到起点。

7 检测模块

检测模块不作为此次设计的重点,将超声波探伤仪的探头安装在探头套中,然后安置在检测机构模块内,耦合剂的选择考虑到黏度、流动性、附着力、对工件表面无腐蚀、成本低,选用普通的机油。在探头处连接1 个耦合剂喷淋管,喷淋管内的机油采用自动喷淋,当探头在检测前的10 s 前机油开始喷淋,检测结束后自动停止,耦合剂自动喷淋系统由油箱和吸油泵组成,实现机油自动喷淋和循环使用。

8 控制系统

本检测系统采用以PLC 为控制系统的核心,采用触摸屏作为人机交互的界面。采用RS485 串行通信协议作为PLC 和触摸屏的通信纽带。传感器作为PLC 的输入包括:磁性开关、接近开关、光电开关等,执行机构作为PLC 的输出包括伺服电机和气缸。控制系统简图如图5 所示。

在触屏中设置了如下区域:

(1)系统参数设置区。在该区可以设置一些关键参数,如伺服电机的电机参数,延迟时间等

(2)系统运行区。在该区显示当前正常运行的各执行元件和传感器信号状态,产品数等。

(3)单动调试区。用于安装调试和更换元器件后的调试,一般为单个执行元件的强制运动,干涉运动应加入限制条件。

(4)报警浏览区。当设备故障发生时,能自动跳转到该区,并显示产生问题的部位及其可能的原因,在该区还能够查询每个关键设定部位的报警频次。

图5 控制原理

9 应用效果

经过1 年多的生产实践,自动超声波探伤机在使用中探伤过程稳定、可靠、高效,实现了自动化检测,避免了人为因素引起的误判和漏检,提高了自动化程度和工作效率,降低了现场操作人员的劳动强度。