联合收获机割台高度模糊控制系统的设计与试验

周冬冬 金诚谦 倪有亮

摘要:针对传统联合收获机调整割台高度实时性、准确性差的问题,提出1种基于模糊逻辑算法来控制割台高度的方法。通过研究割台角位移测试原理,建立割台高度测试模型。设计并实现基于割台高度模型的联合收获机割台高度模糊控制系统。对改装的星光至尊型试验样机进行割台高度自动控制田间试验,结果表明,设计的模糊控制系统具有较好的实时性、准确性与稳定性,且能较为准确、实时地调整割台高度,使其达到设定范围。

关键词:联合收获机;割台高度;模糊控制;田间试验

中图分类号:S225 文献标志码: A 文章编号:1002-1302(2019)13-0264-04

研制性能优越、自动化程度高的联合收获机将成为当今农业机械领域中一个重点研究方向。联合收获机在田间作业时,往往因割台高度调整不当,可能使谷物割茬高度过高或过低,进而会导致联合收获机出现漏割、错割以及割台铲土等情况,影响收获谷物的质量与联合收获机作业的质量和效率,严重时可能会导致机器故障,不能继续进行收获作业。因此,研究割台高度智能控制系统尤为重要。

在此之前,有许多研究者研究模糊控制技术在联合收获机上的应用,如倪军等设计脱粒滚筒自调整模糊控制器,通过仿真试验表明,所设计的自调整模糊控制器具有良好的动态性与较强的适应性[1]。陈进等以切纵流联合收获机为研究对象,设计1种基于联合收获机前进速度的模型参考模糊自适应控制系统,通过田间水稻收获试验表明,其所设计的模糊自适应控制系统可以实现对联合收获机的自适应控制,提高田间收获效率[2-3]。介战等设计全球定位系统(GPS)联合收获机模糊控制器,田间试验结果虽然未取得较为理想的效果,但为后来学者研究喂入量模糊控制奠定了基础[4]。除此之外,尤惠媛等设计联合收获机脱粒滚筒与喂入量的模糊控制系统,均取得了较为理想的结果[5-6]。

本研究在分析上述模糊控制系统的基础上,提出联合收获机割台高度模糊控制技术,通过研究割台高度角位移测试原理(地面对割台的作用力转换为角位移传感器电压),建立割台高度测试模型、阐述当量割台高度测试方法,设计并实现割台高度模糊控制系统,进行田间试验验证割台高度模糊控制系统的实时性、准确性与稳定性。

1 割台高度实时检测技术

割台高度是割台自动化控制系统的重要参数。联合收获机作业时,割台高度能实时、在线检测就会使割茬高度控制在一定合理范围,进而降低割台损失率,提高收获效率与作业质量。

割台高度的控制通常采用手工控制液压阀门操纵液压油缸来实现。自动控制割台高度就是在此基础上再增设传感机构、液压电磁阀和电气控制系统来实现。其原理为传感器机构检测割台高度,当检测到割台高度大于或小于设定范围时,电气控制系统下达指令控制液压电磁阀左或右继电器通电,液压缸回油或进油,进而实现割台高度降低或升高,最终割台高度达到设定范围。一些学者研究了割台高度的测试方法,其中较为突出的是基于超声波测距传感器[7-9]、磁吸式传感机构[10-11]、触点式传感机构来测试割台高度[12-13]。

为了实时测试联合收获机割台的高度,可通过割台高度传感器静态标定、台架目标割台高度标定试验,研究割台高度、角位移传感器的电压之间的关系。经过数据处理和数学推导,建立割台高度测试的数学模型。因此,采用台架标定割台角位移传感器电压测试割台高度,建立相应的数学模型,以此模型进行割台高度的测试与转换(当量割台高度),既可以实现联合收获机割台高度的实时测试,又可以进一步对联合收获机割台高度进行实时控制,以保证联合收获机作业时,割台高度控制在合理范围内。

2 割台高度模型的建立

采用角位移传感器来检测割台高度,其检测原理为地面与割台之间的高度与地面作用于仿形板的压力成反比,即割台距离地面的高度越高,其受到地面的作用力越小。地面对割台仿形板的压力转换为角位移传感器的角度,进而转变为角位移传感器的电压,最终转换为割台高度。

通过实验室静态标定试验,建立割台高度、角位移传感器电压的数学模型y=33.33x-23.64[y为当量割台高度(mm),x为角位移传感器电压(V)]。

3 割台高度模糊控制策略

联合收获机在田间作业时,收获作物状态、地形状况等是随机变化的,对于影响割台高度的因素,很难建立一个精确的数学模型。田间作业时的联合收获机是一个非线性、大延时的复杂系统,很难采用经典的控制理论与技术对割台高度进行实时控制,应用模糊控制是解决这一问题的较好途径。

3.1 模糊控制原理

对联合收获机割台高度进行实时控制的方法有多钟,采用控制液压电磁阀左右继电器通电时间最为便捷可靠,液压电磁阀是实施割台高度控制有效的執行部件[14-15]。

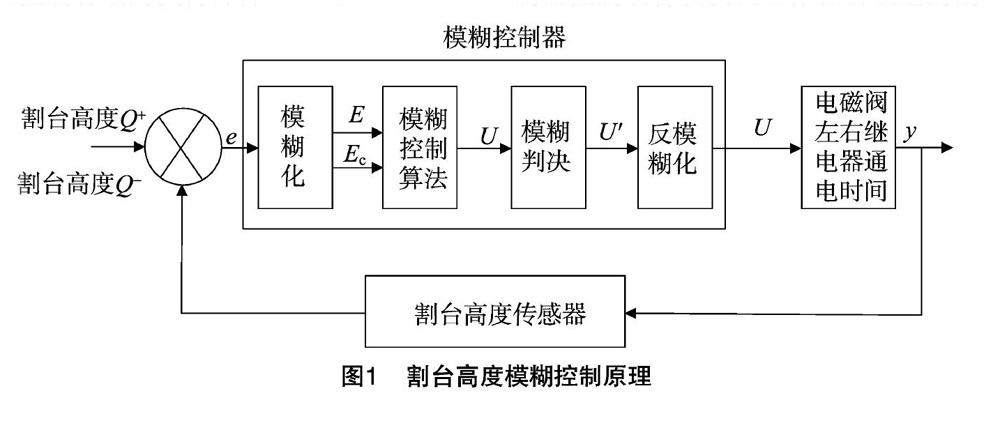

对联合收获机割台高度实施模糊控制时,应用割台高度角位移传感器电压测试原理和当量割台高度测试模型,采用割台高度传感器采集收获机实际作业时割台距离地面的瞬时高度,并与控制系统设定的割台高度期望值(目标高度)进行比较,得到割台高度的偏差以及偏差变化率;经模糊控制器的模糊推理、判断运算、控制输出等环节,通过控制液压电磁阀左右继电器通电时间对割台作业高度(当量高度)进行实时控制。其工作原理如图1所示。

图1中e为割台高度偏差[16];E、Ec分别为割台高度偏差和偏差变化率的模糊变量;u为模糊控制器的控制输出,即液压电磁阀的左右继电器通电时间;y为控制系统输出,经标定和变换后即为实际割台高度Q′(即当量割台高度)。模糊控制器控制联合收获机工作在所设定的割台高度Q范围内。

3.2 割台高度偏差和偏差变化率的隶属度

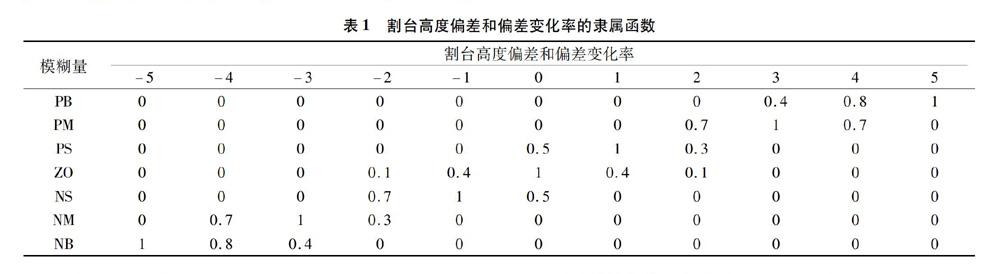

若大豆联合收获机设定割台高度Q为85 mm,拟控制精度为±20 mm,割台高度偏差e的基本论域为[-2,2];对于模糊控制器的输入量偏差E与偏差的变化率Ec[17],考虑都在论域中取{-5,-4,-3,-2,-1,0,1,2,3,4,5}这11个元素中,并且都取{PB,PM,PS,ZO,NS,NM,NB}这7个模糊量,则有相应的模糊量的隶属度函数(表1)。

3.3 模糊控制规则

根据多个因子的模糊模型,控制量U=TE+(1-T)Ec,式中:T是加权因子[18-20],当偏差E较小时,对偏差变化率Ec的加权大于对偏差E的加权,以利于提高系统的稳定性;当偏差E较大时,对偏差E的加权大于对偏差变化率Ec的加权,以利于提高系统的响应[21-24]。其模型机构如下:

经过计算机仿真与实验室、田间试验,T1、T2、T3、T4、T5、T6分别取0.2、0.3、0.4、0.5、0.6、0.7。模糊控制器的输出为上式绝对值进一法取整数,系统有稳定的控制输出,得到的模糊控制规则如表2所示。

4 田间试验

为了实施大豆联合收获机割台高度的模糊控制,在安徽濉溪县的一处农场,以星光至尊大豆联合收获机为试验样机,对研制的割台高度智能控制系統进行田间试验。

4.1 样机的改装

将星光至尊大豆联合收获机使用的手动单回路液压控制改为由电磁阀手自动一体的双回路液压控制,且手动控制优于自动控制,并安装了屏幕显示系统,能够实时显示当前割台高度。

4.2 试验条件

此次田间试验中,按照GB 8097—1987《谷物收获机械 试验方法》中的有关规定与要求,进行田间情况调查即试验区大豆底荚高度的测定。试验地大豆品种为冀豆17号,不倒伏,底荚平均高度为150 mm,籽粒含水率为15%~26%。

4.3 试验结果

在田间试验中,大豆联合收获机收获的面积较大,地块分散,因此物料状况有较大差异。根据不同地块长短以及大豆长势情况,选择测区长度为100 m,并设置5 m的缓冲区。大豆联合收获机前进速度为一挡,即0.95~1.69 m/s,割幅为2.3 m。设定目标割台高度为85 mm,用秒表计时,当联合收获机行驶完100 m时停止计时,测区收获大豆所用时长为79.97 s,为便于后续的数据处理与转换,所用时长四舍五入为80 s。

大豆联合收获机割台高度智能监控仪表实时测试数据记录见表3所示,根据表格数据绘制如图2所示的系统反馈信号曲线。

为验证显示屏上所显示的割台高度以及系统的实时性,在100 m测区内每隔5 m取1次留茬高度。其数据如表4所示。

为便于对比系统的准确性与实时性绘制如图3所示的留茬高度模拟曲线。

4.4 试验分析

由图2、图3可以看出,其变化趋势近乎相同,表明系统具有较好的实时性。通过表3、表4试验数据结合图2、图3的变化趋势对比分析,发现其最大误差为4 mm,最大误差率为4.5%,表明系统具有较好的准确性。

可以看出,大部分数据在84到90之间浮动,表明系统具有较好的稳定性。在模糊控制系统设计时,拟控制精度为 ±20 mm,由图2看出其最大变化范围为(-2,9),则表明系统能很好地达到控制要求。

5 结论

本研究针对传统大豆联合收获机割台高度调整存在实时性与准确性较差的问题,设计并实现了1套模糊控制系统。通过进行田间验证试验,对试验数据的对比分析,得出所建立的割台高度模型较为准确,设计的模糊控制系统具有较好的实时性、准确性与稳定性,达到了控制系统的设计要求。但本研究具有一定的局限性,所设计的模糊控制系统对于大豆收获机适用,但对于稻麦等其他谷物收获机是否适用有待验证。

参考文献:

[1]倪 军,毛罕平,程秀花. 脱粒滚筒自调整模糊控制及VLSI实现技术[J]. 农业工程学报,2010,26(4):134-138.

[2]陈 进,宁小波,李耀明,等. 联合收获机前进速度的模型参考模糊自适应控制系统[J]. 农业机械学报,2014,45(10):87-91,96.

[3]宁小波,陈 进,李耀明,等. 联合收获机前进速度模糊控制系统多目标遗传优化[J]. 农业机械学报,2015,46(5):68-74.

[4]介 战,陈家新,刘红俊. GPS联合收获机随机喂入量模糊控制技术[J]. 农业机械学报,2006,37(1):55-58.

[5]尤惠媛,李武兴. 联合收获机脱粒滚筒的模糊恒负荷控制[J]. 中国农机化学报,2015,36(5):33-35,49.

[6]尤惠媛,卢文涛. 联合收获机喂入量模糊控制系统研究[J]. 西北农林科技大学学报(自然科学版),2015,43(5):229-234.

[7]南京理工大学,农业部南京农业机械化研究所. 一种收割机割台高度自动调节系统及控制方法:201610525739.3[P]. 2016-12-21.

[8]农业部南京农业机械化研究所. 一种联合收割机割台仿形系统:201710402450.7[P]. 2016-12-21.

[9]迪尔公司. 割台高度传感器:20141054009.4[P]. 2015-04-29.

[10]魏 莹. 一种联合收割机割台高度自动控制系统:中国,201510914872.3[P]. 2017-06-20.

[11]刘 晶. 基于电液控制的割台高度自动控制系统:中国,201310660343.6[P]. 2015-06-10.

[12]延寿县胜兰农机修造厂. 收割机割台自动升降系统:201310692750.5[P]. 2014-04-20.

[13]湖南农机电有限公司. 半喂入式收割机的割台作物夹持高度调节装置:201310630999.3[P]. 2014-03-05.

[14]卢文涛,王长昕,邓志刚,等. 玉米联合收获机液压系统设计与分析[J]. 中国农机化学报,2015,36(3):41-45.

[15]杨术明,杨 青,杨银辉,等. 基于超声波传感器的割台高度控制系统设计[J]. 农机化研究,2008,35(3):134-136,156.

[16]孟为国,金文忻. 联合收割机割台高度自动控制系统设计[J]. 农业机械,2013,14(31):129-132.

[17]朱 剑,尹文庆,谢 蓓. 基于嵌入式的电液比例控制系统在联合收割机割台高度控制中的应用[J]. 液压与气动,2012(1):83-86.

[18]唐小涛,陶建峰,李志腾,等. 基于模糊控制的纯追踪模型稳定性改善方法[J]. 农业机械学报,2017,7(12):1-8.

[19]詹鹏飞,刘兆峰,吕红丽,等. 杏鲍菇温室开关式空调的无静差模糊控制器设计与试验[J]. 农业工程学报,2013,29(10):219-224.

[20]王乐刚,孟惠艳,赵光军,等. 智能收割机模糊控制系统应用研究[J]. 农业装备与车辆工程,2015,53(6):63-67.

[21]张孝然. 联合收割机割台控制系统设计与创新[D]. 天津:河北工业大学,2015.

[22]郭 清,陈为胜. 不确定时滞联大系统的全局稳定模糊容错控制[J]. 控制理论与应用,2017,34(5):601-608.

[23]李逃昌,胡静涛,高 雷,等. 基于级联式控制策略的农业机械路径鲁邦自适应跟踪控制[J]. 机器人,2014,36(2):241-249.

[24]伟利国,车 宇,汪凤珠,等. 联合收割机割台地面仿形控制系统设计及试验[J]. 农机化研究,2017,44(5):150-154.