核电主泵连接管道振动故障诊断与改进措施研究

王琇峰,洪银聪,周正平,张福海

(1.西安交通大学机械工程学院,陕西西安 710049;2.中国核电江苏核电有限公司,江苏连云港 222000)

0 引言

管道作为核电站工艺系统的重要组成部分,健康状态关系到核电站运行的可靠性。管道振动问题与旋转设备的工作频率有关,还受管道材料、长度、支吊方式、流体特性等因素影响,过大的管道振动引起疲劳损坏,影响核电厂的正常运行,造成重大经济损失。与管道连接的旋转机械壳体振动、流体脉动、风载荷等激励源都可能导致管道振动,当这些激励源频率和管道固有频率接近时,管道发生共振,振动幅值急剧增加,加速管道疲劳损伤。减小激励力或调整系统固有频率是解决管道振动问题的常用技术手段。文献[1]通过ANSYS 软件得到火电厂给水再循环管道模态频率和振型,结合实验测试对振动最大点位置进行约束加强,明显改善管系振动状况;文献[2]通过ANSYS 软件建立空调管路的有限元模型并进行模态分析和谐响应分析,通过调整管道结构,改变固有频率避开了管路共振;文献[3]通过气体压缩站管道的模态测试和振动分析,提出减小振动激励力的方案,达到减小管道振动的效果。文献[4]通过PRO/E 建模和ANSYS 模态仿真,发现空调管道系统的第四阶固有频率与压缩机的激振频率非常接近,发生共振,最终通过减小管道长度和增加约束的方式使共振带远离激励频率,改善振动问题。针对核电站主泵水导轴承冷却出水管振动问题展开故障诊断工作,综合振动数据和有限元仿真分析结果,提出改进措施,最终成功解决管道振动问题。

1 问题描述

国内核电厂机组3#主泵在调试阶段发现水导轴承冷却水出水管道焊缝出现裂纹,出水管道结构如图1 所示。

对3#主泵出水管道焊缝裂纹修复后,发现运行时该管道振动幅值明显高于相邻主泵出水管道。为了解3#主泵水导轴承冷却水出水管道振动特征,在稳态运行阶段对3#,4#主泵出水管道振动实施监测,图2、图3 展示了3#,4#主泵在运行阶段监测点垂直方向时域波形及频谱,监测点位置和方向定义如图1 所示。

(1)3#,4#主泵出水管道振动信号中具有明显的198.8 Hz及其倍频成分,其中198.8 Hz 振动幅值最高。结合主泵叶轮叶片数为6 及主泵工作转速约为994 r/mim 信息,可知198.8 Hz为主泵2 倍叶频。

(2)3#,4#主泵水导轴承出水管监测点最高振幅均出现在198.8 Hz,相应频率3#主泵监测点垂直方向幅值达70.5 m/s2,明显高出4#主泵对应监测点垂直方向幅值。

图1 出水管道结构示意图

图2 3#主泵监测点垂直方向振动数据

图3 4#主泵监测点垂直方向振动数据

2 管道模态测试

根据运行阶段振动数据分析结果可知,与4#主泵相比,出现出水管道裂纹故障的3#主泵198.8 Hz对应振动幅值明显偏大,是3#主泵出水管道振动过高的主要原因,198.8 Hz 对应主泵2 倍叶片通过频率,管道振动过大可能是2 倍叶频激励与管道结构固有频率耦合导致共振导致,下面通过管道模态测试验证此推论。

模态测试目的是得到出水管道的模态频率,测试对象为3 号机组4 台主泵水导轴承冷却水出水管道,监测点布置与运行阶段振动测试的布置一样,见图1。3 号机组3#主泵出水管道监测点垂直方向模态响应的时域波形及频谱分析如图4 所示。

图4 3#主泵监测点垂直方向模态数据

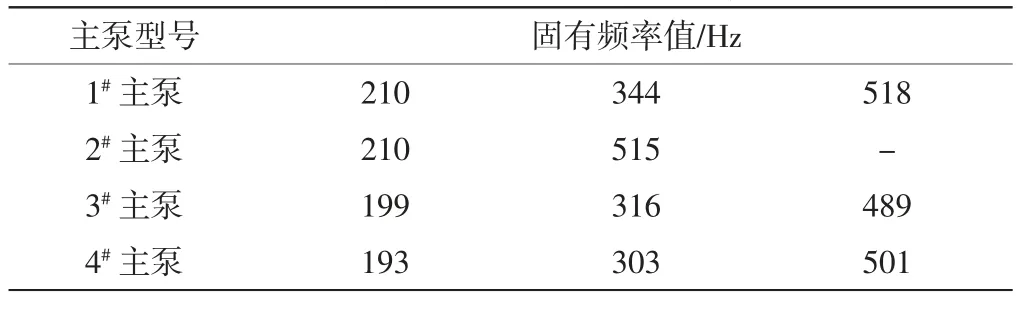

整理3 号机组4 台主泵监测点垂直方向1000 Hz 内固有频率值,如表1。

表1 测点垂直方向固有频率统计

结合运行阶段振动数据和模态测试数据分析结果可知:①3#主泵水导轴承冷却出水管垂直方向主要振动频率为主泵2 倍叶片通过频率(接近198.8 Hz),且相应频率振动幅值明显大于4#泵;②3 号机组4 台主泵监测点垂直方向皆存在与主泵工作转速2 倍叶频接近固有频率。其中1#,2#主泵高出2 倍叶频约11.5 Hz,3#主泵该阶固有频率与2 倍叶频偏差小于1 Hz,4#主泵小于2 倍叶频约5.5 Hz;③3#主泵水导轴承冷却出水管结构固有频率与2 倍叶频激励频率过于接近,是导致运行阶段出现结构共振并引发焊缝裂纹问题的主要原因。

由模态测试数据可知,198.8 Hz 附近处的共振带较窄,只要稍微调整出水管道的结构刚度,使共振带频率上移或下移,避开激励频率,即可显著改善共振问题,降低振动幅值。

3 有限元模态仿真分析

3.1 有限元分析

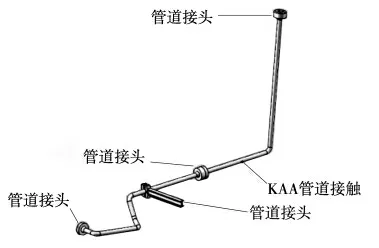

图5 展示了出水管道的结构。由图5 可知,出水管道由多段弯曲短管通过管道接头连接而成;由图5b 可知,管道前端通过一固定在泵壳上的支架支撑;由图5c 可知,出水管道下方有一段核岛设冷水系统管道,而3#主泵出水管道中这2 个管道相互接触。根据第二部分模态测试分析可知,管道结构共振对应的共振带比较窄,可以通过调整出水管道的结构刚度,使共振带避开激励频率,即可改善振动问题。针对管道实际结构,提出将图5c中相互接触的出水管道和核岛设冷水系统管道挪开的改进措施,通过改变出水管道的约束条件,降低其刚度,达到改变模态频率、使其共振带避开激励频率的目的。为更好的指导3#主泵出水管道改造工作,使其固有频率避开二倍叶片通过频率,同时又不引入新的共振带,利用有限元仿真手段对出水管道改造措施前后进行模态分析,分析两管道接触移除前后的模态频率和振型,评估改造措施的可行性。

图5 出水管道结构实物

图6 出水管道三维建模

对管道尺寸进行测绘,按1:1 的比例进行有限元建模,三维模型如图6 所示,其中图6 模型右侧管道上方还有后续的管道结构,根据现场管道的布置可知,后续管道结构复杂,且有较强刚度的约束结构,而本次模态分析主要关注的是导致裂纹发生处出水管道振型,建模过程暂不考虑后续管道结构,将其对出水管道的模态影响简化为对管道接头的约束[5-6]。

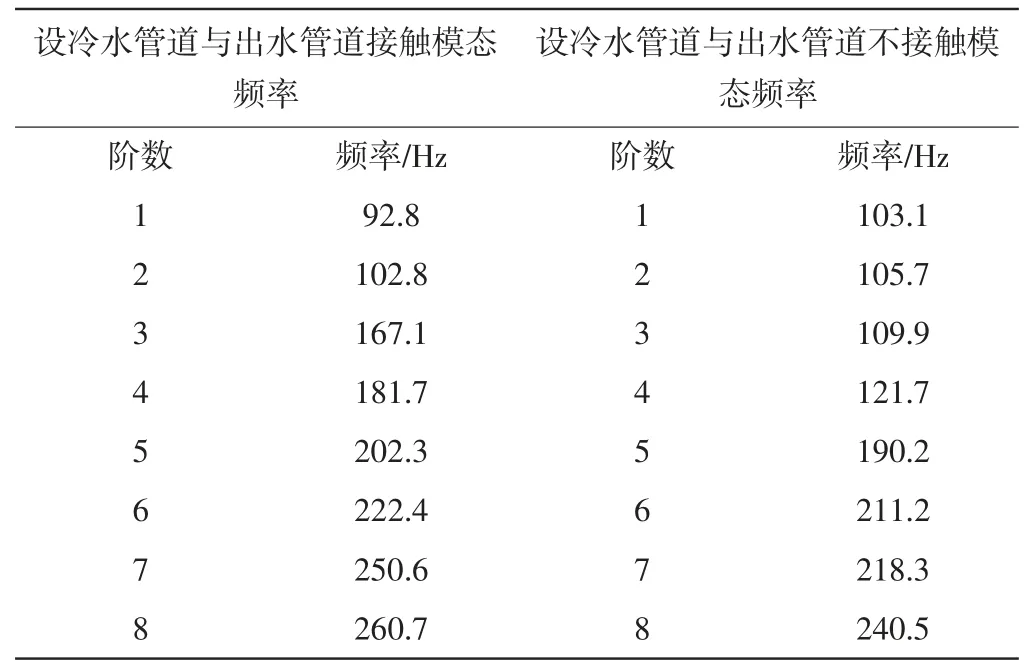

将模型导入Workbench 软件模态分析模块,管道和支架材料设置为结构钢,管道支架管道之间有1 圈橡缓冲胶垫,材料设置为橡胶。出水管道模型由两段管道通过管道接头连接而成,管道接头通过6 个螺栓进行连接,根据实际情况将接头与接头的约束设置为6 个螺栓的固接约束;而管道支架处的橡胶与管道、支架之间的约束设置为有摩擦接触,查阅机械设计手册,橡胶和钢铁摩擦系数设置为0.8,橡胶缓冲垫的建模如图7a 中高亮部分所示;管道支架一端通过螺栓实现与橡胶和管道之间的约束,另一端固定在泵壳上,作固接约束;管道模型两端的接头处对6个螺栓接触面作固接约束,接头螺栓接触面建模如图7b 所示;根据图5c 可知,核岛设冷水系统管道位于出水管道的下方,当2 管道接触时,将KAA 管道与出水管道之间的相互作用可简化为二者局部接触面积的固接约束;当二者不接触时,解除局部接触面积固接约束,出水管道和核岛设冷水系统管道接触处建模如图7c 中高亮部分所示。

3.2 模态分析结果

图7 出水管道三维模型局部图

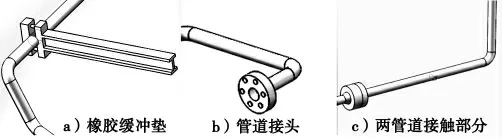

模态分析关注的是2 倍叶片通过频率198.8 Hz 附近的模态频率和及其振型,因此设置模态分析的频率范围设置为(90~500)Hz,取前8 阶模态。将核岛设冷水系统管道与出水管道接触前后的模型模态分析结果整理成表格,如表2 所示。

表2 模态分析结果

由表2 可知,当管道接触时,第5 阶模态频率202.3 Hz 接近激励频率198.8 Hz,而当管道接触移除后,距离198.8 Hz 最接近的仍然是第5 阶模态,对应频率为190.2 Hz,相对接触移除前离激励频率更远。观察管道接触移除前后模态频率和振型发现,两个模态分析结果中大部分模态振型相近,而管道接触移除后各阶模态频率均有不同程度下降,这是由于管道接触的移除使系统刚度下降,特别是竖直方向的刚度,而刚度的下降则会导致模态频率的下降。接下来结合模态振型判断第5 阶模态是否为出水管道裂纹故障对应的共振模态。图8、图9 展示的分别是管道接触移除前、后第(4~6)阶模态振型。

图8 与KAA 管道接触状态出水管道模态振型

图9 与KAA 管道不接触状态出水管道模态振型

为更好地描述出水管道各阶模态,根据图7(a)右下角所示的坐标系定义方向,其中沿管道支架方向为Y 方向,垂直管道方向向上为Z 方向,根据右手定则,定义垂直Y、Z 向为X 方向。根据图7 可知,出水管道和核岛设冷水系统管道接触解除前,4阶振型为出水管道近端管道和支架共同的振型,沿Y 向作来回摆动;5 阶振型为出水管道近端管道沿Z 向上下摆动,该振型在管道支架和裂纹产生处之间一段管道振动明显大于另一端;6阶振型为管道接头的局部振型,该振型不会引起出水管道振动加大。根据图8 可知,出水管道和核岛设冷水系统管道接触解除后,4 阶振型不变,为出水管道近端管道和支架共同的振型,沿Y 向来回摆动;5 阶振型为管道整体和管道支架共同的振型,沿Z 向作上下摆动,该阶振型可视为接触处固接约束解除后,原本的振型振动传递至整个管道系统所致;6 阶振型仍为管道接头的局部振型。

通过主泵运行阶段振动数据分析结果可知管道共振激励频率为198.8 Hz,综合出水管道与核岛设冷水系统管道接触约束解除前后模态测试和仿真分析结果,确定第5 阶模态为引发出水管道裂纹产生的共振模态。出水管道与核岛设冷水系统管道接触约束解除前,第5 阶模态频率为202.3 Hz,主泵2 倍叶频(激励频率198.8 Hz)落在第5 阶模态共振带内,引发出水管道结构共振。当出水管道与核岛设冷水系统管道接触约束解除后,出水管道的约束刚度降低,模态频率降低为190.2Hz,相比改造前较好地避开激励频率,同时改造后在198.8Hz 流体激励频率附近没有出现新的共振带。

4 结束语

4.1 工程应用

结合有限元模态仿真分析结果,厂里确定了解除出水管道和核岛设冷水系统管道接触方案。该方案实施后,3#主泵出水管道振动幅值明显下降,焊缝疲劳裂纹隐患得以消除,证实2 倍叶频与管道结构共振导致出水管道振动幅值过大的推论,同时也印证了有限元模态分析结果的准确性。

4.2 总结

针对国内核电厂3#主泵冷却水出水管道焊缝裂纹问题,通过运行阶段振动数据和停机阶段模态测试数据分析,推断该问题系主泵转子2 倍叶片通过频率激发的管系结构共振所致。通过有限元模态仿真分析,确定出水管道结构共振系出水管管系第5 阶模态,共振导致的交变应力,引发焊缝疲劳裂纹。通过管道局部结构改造实现固有频率调整,成功解决管道共振问题。

由模态测试数据和有限元仿真结果可知,主泵水导轴承出水管道由于其长径比大,结构复杂,由多段弯曲管道连接而成等结构特性,模态频率分布较广且振型复杂,对管道约束状态敏感。核岛内存在大量类似主泵水导轴承出水管管道,建议在安装、检修过程中对约束条件加以规范,避免管道约束状态偏离设计;同时建议在设备运行前开展管道结构模态测试,确保结构固有频率避开主要激振频率,预防管道裂纹问题。