筒子纱包装自动缝纫系统设计与实现

夏 楠,马思乐,郭政良,张源民,庄英豪

(1.山东大学控制科学与工程学院,山东 济南 250061;2.山东大学海洋研究院,山东 青岛 266237)

0 引言

筒子纱是纺织工业络筒工序的产出品,同时也是纺织行业的核心产品。其大多采用以编织袋为主的包装方式。与粮食、化肥等纵向灌入编织袋的包装方式不同,筒子纱由于其自身特性,只能采用水平的包装方式,将筒子纱按大小头交错方式有序推入水平放置的编织袋内,从而达到排列整齐、最大化利用袋内空间等目的。这也对编织袋的缝纫封口提出了全新的要求[1]。

本文主要介绍全自动筒子纱包装生产线中的编织袋自动缝纫封口系统,设计实现了一种全新的缝纫及其夹持机构,解决了筒子纱编织袋包装时工业缝纫机头无法移动的问题。该机构克服了编织袋自身和筒子纱作为物料都较为柔软、容易变形的问题,对于不同硬度、质量、不同尺寸的编织袋有很好的适应性。

1 系统机械结构及原理设计

1.1 工艺要求

以圆台形筒子纱为操作目标,在整个全自动筒子纱编织袋包装生产线中,经过前端筒子纱装袋工艺,已经将筒子纱根据包装需求装入编织袋内[2]。但是编织袋仍然是开口状态,只有经过缝纫封口之后,才能进入下一步的信息喷涂和物流运输环节。这就完成了全部的包装流程[3-6]。

1.2 机械动作原理设计

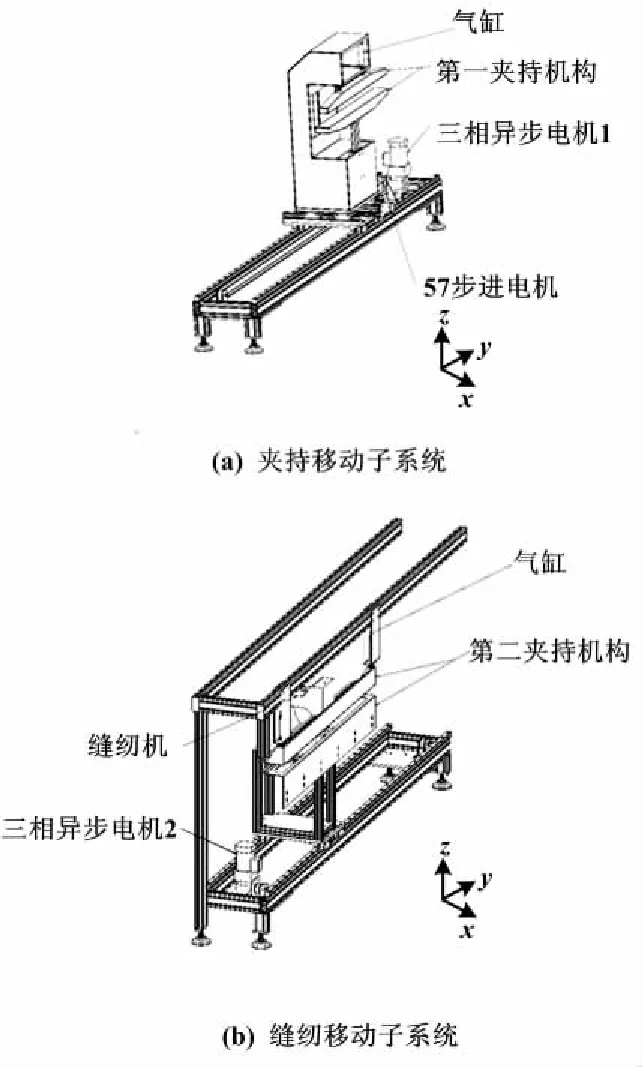

1.2.1 夹持移动子系统

编织袋由于质地较软,在没有外界辅助干预的情况下很容易在移动过程中产生物理形变,无法按照预期状态进行缝纫。因此,对集料后的编织袋开口进行缝纫前的夹持准备工作,是保证缝纫质量和效果的必要环节。夹持移动子系统由步进夹持机构和夹持机构运动平台构成。

当装满筒子纱的开口编织袋由皮带输送过来后,通过定位光电检测,触发第一夹持机构进行动作。下夹持板首先沿Z轴正向抬起至指定位置,然后上夹持板沿Z轴负方向下落,夹紧编织袋袋口。夹持动作完成后,平置的竖向57步进电机正转,带动夹持机构整体动作,拖动编织袋沿X轴负方向位移。在夹持装置外侧的传送机构上固定有挡板,以阻挡袋内筒子纱运动。这样,通过拉扯编织袋袋口和阻止筒子纱运动的方式减少了编织袋内空隙,使袋内筒子纱更加紧凑。

步进电机带动夹持机构运动到位后,夹持机构运动平台会在电机1的拖动下,配合已被夹紧袋口的编织袋,沿Y轴负方向同步运动至缝纫移动子系统,进行缝纫封口。

1.2.2 缝纫移动子系统

缝纫移动子系统由缝纫夹持机构和缝纫机运动平台组成。缝纫夹持机构的板材设有开口。工业用缝纫机机头穿过其开口,在夹持移动子系统携带编织袋运动到指定位置后,第二夹持机构的上夹持板沿Z轴负方向落下,与固定在外部皮带静止的下夹持板配合,完成对编织袋袋口的二次夹紧。随后,夹持移动子系统回原位,缝纫机运动平台动作。缝纫机运动平台在沿Y轴正向动作的同时,进行缝纫机对编织袋的缝纫封口,从而完成编织袋静止、缝纫机运动的缝纫工艺。

缝纫完成后,缝纫上夹持板抬起,编织袋在输送机构的带动下前往下一环节。之后缝纫机平台沿Y轴负方向回原位,等待下一个编织袋就位。系统框图如图1所示。

图1 系统框图

1.2.3 优势分析

除去人工缝纫外,目前较为常见的缝纫方式是缝纫机头固定而编织袋运动。袋口经过轻微夹持后编织袋整体在输送皮带上运输,配合固定的缝纫机进行缝纫。这要求编织袋袋口在夹持机构间平整地运动至缝纫机。此设计较依赖编织袋自身塑性,对不同规格编织袋没有很好的适应性。此外,一旦袋口产生形变,轻则会堆积袋口使得缝纫失败,重则会扯坏或撞断缝纫机机针,使得包装线停产。

相较于缝纫机头固定而编织袋物料运动的自动缝纫封口机构而言,本套系统的优势如下。

①编织袋自动缝纫对编织袋袋口的平整度要求非常高,直接送袋缝纫往往达不到缝纫要求。通过设置一种缝纫前夹持平台,夹持袋口保证袋口处于缝纫同一水平面的同时,拖动编织袋使袋口更加平整。通过运动平台,将编织袋袋口准确运送到缝纫位置,可提高缝纫效果,确保成功率。

②传送机构上设置挡板,阻挡筒子纱前进。同时,57步进电机配合拉动编织袋,使编织袋内筒子纱更加紧凑,缝纫点更靠近筒子纱,以减小袋内无效空间,防止成排的筒子纱在后续运输过程中受外力影响而摔倒或位置错乱。

③缝纫机可移动的全自动编织袋自动缝纫系统,解决了编织袋缝纫时缝纫机无法移动的问题。当装满筒子纱的编织袋运动到指定位置后,第二夹持机构动作,缝纫机横向移动进行缝纫。

④系统对于编织袋袋口的整体夹持缝纫效果较好,克服了编织袋自身和筒子纱作为物料都较为柔软、容易形变的问题。对于不同硬度、质量、尺寸的编织袋,系统也有很好的适应性。

2 自动缝纫系统程序设计

2.1 整体程序设计

作为筒子纱编织袋自动化包装的末端工艺,自动缝纫系统的可靠性和效率是评估包装线整体性能十分重要的一环。为此,在设置必要的光电开关和硬/软限位开关保证系统的安全可靠的同时,更需要通过规划系统的串行工序与并行工序,设计逻辑严密的梯形图程序,以控制整套系统高效运作。

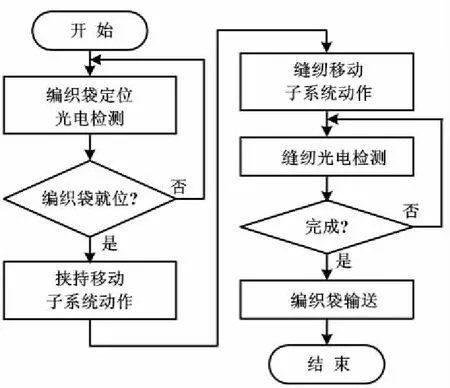

自动缝纫系统采用西门子S7-1200作为控制器。SIMATIC S7-1200 控制器具有模块化和紧凑型设计,它功能强大、可扩展性强、灵活度高,具备最高标准工业通信的通信接口,可实现一整套强大的集成技术功能,满足对自动缝纫系统的控制需求[7]。软件编程采用西门子的TIA Portal V14 SP1软件,运用梯形图设计了整个整列模块的控制程序。自动缝纫系统顺序动作流程如图2所示。

图2 自动缝纫系统顺序动作流程图

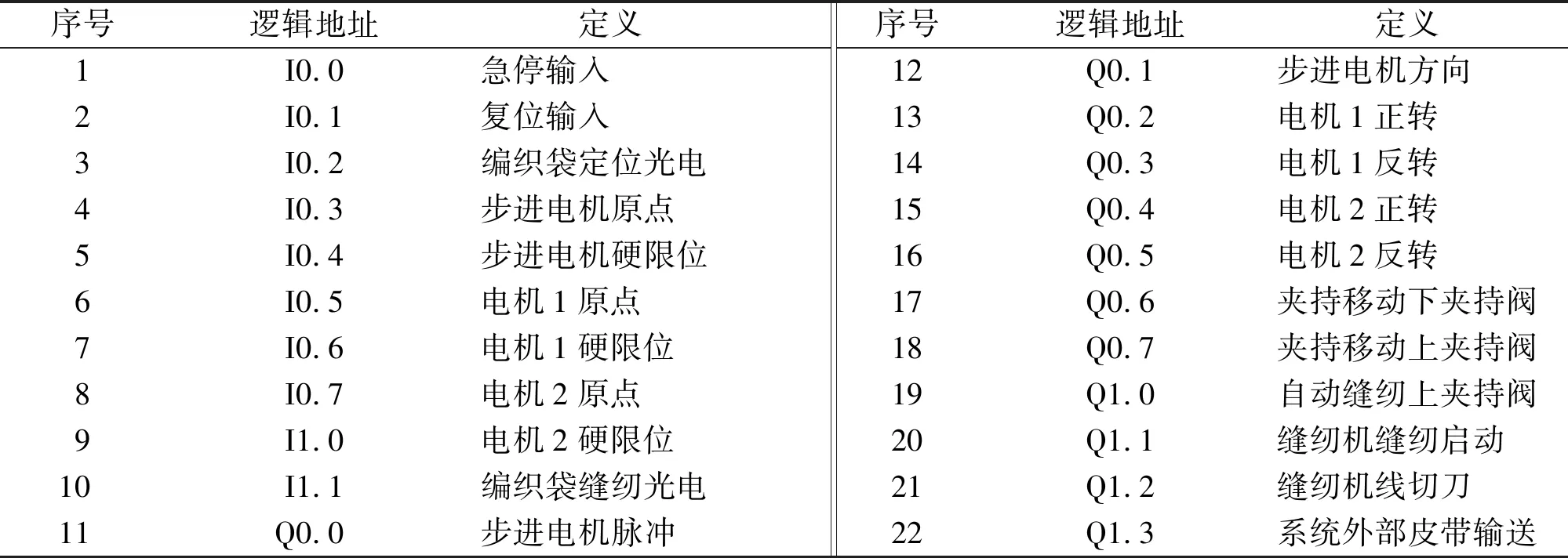

2.2 I/O配置

对程序中所用到的自动缝纫系统整体的输入输出点进行配置。除常规输入输出点外,考虑到本系统存在步进电机,需激活S7-1200的CPU模块高速脉冲输出功能,用来对步进电机驱动器发送频率和方向脉冲。自动缝纫系统I/O配置如表1所示。

表1 自动缝纫系统I/O配置表

3 系统测试、效率与故障统计

本部分主要统计自动缝纫系统的实现效果:在不考虑前方编织袋包装工序的前提下,对本套系统进行单独测试;以1 h为限,对80个装满不同规格纱线的编织袋进行缝纫数据测试,将缝纫效果差归为缝纫失败。系统运行测试结果为评价本系统的缝纫效率、缝纫质量、运行稳定性提供数据支撑。

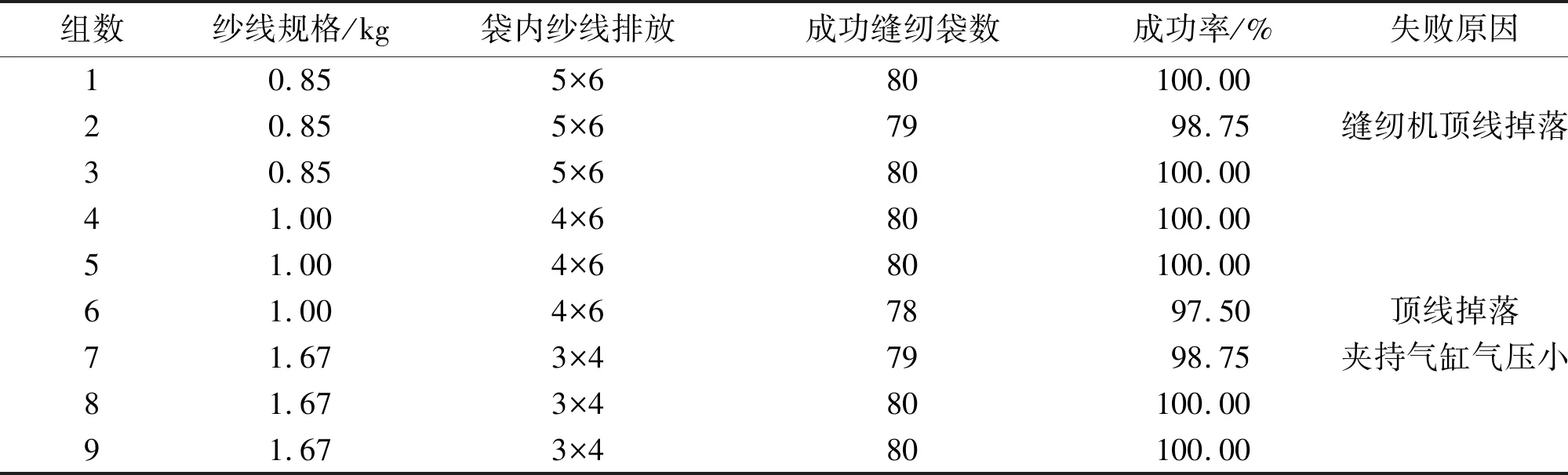

自动缝纫系统经过山东某纺纱厂实际缝纫测试,实测效率如表2所示。

表2 自动缝纫系统实测效率

由表2可知,每组计划进行80次封包,进行9组共720次,编织袋自动缝纫系统运行相对稳定,总体成功率达到99.40%。失败原因与工业缝纫机自身、气源压缩机压力不足等因素有关,且故障后可以快速修复,保障生产线连续运行。

4 结束语

我国对于纺纱业末端筒子纱自动包装环节的探索与设计已经比较成熟[8]。然而,工业4.0和中国制造2025的浪潮对传统的筒子纱包装行业也提出了新的要求,产业的革新和优化势在必行[9]。本文从筒子纱编织袋包装的自动缝纫封口工艺出发,设计和实现了一种新型的筒子纱编织袋包装自动缝纫系统。该系统突破了编织袋运动而缝纫机头静止缝纫的传统理念,通过夹持移动子系统和缝纫移动子系统的模块化设计,高效、良好地实现了编织袋的全自动缝纫封口功能。