液相烧结法聚晶金刚石微观结构及其力学性能研究*

王 坤

(新沂市星辰新材料科技有限公司 江苏 新沂 718100)

金刚石具有优良的弹性模量、抗压能力和物理、化学性能,但韧性不足、抗压强度低和解理面的存在使其易受冲击载荷的破坏[1]。自然界中存在的金刚石有一种称为卡博纳多(Carbonado,黑金刚石),是由许多细粒金刚石与少量杂质聚结成的块状多晶体,晶粒间呈无序排列,无解理面,性能各向同性[2~5];另一种称巴拉斯(Ballas,玫红尖晶石),外形似球形或橄榄形状,坚固的外壳由辐射状金刚石构成[6]。1967年前苏联的L F Veshchagin人工合成了由石墨相变聚结的人造卡博纳多和巴拉斯。大颗粒天然金刚石价格昂贵,而人造金刚石大单晶生长速度慢、合成时间长、成本高,价格比天然金刚石还贵[7~8]。人造聚晶金刚石则是由很多细粒金刚石添加一定的粘结剂,在高温高压下烧结而成,所具有的抗冲击韧性、抗磨损均匀性、耐热性、导热性、透光性等已超过天然金刚石[9]。因加入了金属、合金、陶瓷材料等粘结剂,可有效提高抗冲击能力,因此人造聚晶金刚石的应用日益增长,已广泛应用于汽车、航空航天、电子、宝石加工、建筑等行业的刀具制造[10]。同时,人造聚晶金刚石产品的开发向尺寸大型化、晶粒细化、质量优化、性能均匀化的发展[12]。

聚晶金刚石有许多优异性能,晶粒呈无序排列、各向同性、无解理面[13];具有较高冲击强度,冲击时只产生小晶粒破碎,不像单晶金刚石那样大块崩裂[14]。聚晶金刚石的性能与粘结剂关系密切,而不同的粘结剂在聚晶烧结过程中的作用及成品中的存在形式有较大差异,目前主要选用Ti2Si系列的陶瓷类粘结剂和以钴为主的金属类粘结剂[15]。原材料金刚石的自身品质和烧结工艺对聚晶性能的影响明显[16]。聚晶金刚石最重要的性能指标是耐热性、耐磨性和冲击强度,而硬度、强度、加工性、焊接性等在某些情况下也较重要,不同用途对聚晶金刚石的性能要求也不相同[17]。

随着现代制造业的发展,高速拉丝机得以广泛使用,如何提高模具使用寿命,降低生产成本,成为金属行业普遍关注的课题[18~20]。而拉丝模坯质量的好坏直接影响拉丝质量及拉丝模具的使用寿命等[21]。近年来,聚晶金刚石拉丝模正以其高强度、高耐磨性以及优良的性价比等特点越来越受到拉丝行业的青睐[22~26]。而国产聚晶金刚石拉丝模芯与国外先进的同类产品相比,无论是在产品力学性能还是在系列化程度的开发等方面上都存在这较大差距[26~31]。因此,如何提高国产聚晶金刚石拉丝模芯的质量水平,追赶甚至超过国外同等产品,以打破其技术垄断,降低生产成本,成为国内拉丝模芯生产企业迫切关注的问题。

本课题将在前人已有基础上对PCD拉丝模坯的高压合成工艺(如合成压力、温度、时间等)、原料中金刚石晶粒粒度、粘结剂配方等的方面进行研究,并对其微观结构和力学性能进行分析,探寻出较为合适的工艺参数及原料配方,以获得性能优异的PCD拉丝模坯材料,提高我国拉丝行业的科技竞争力。

1 实验部分

1.1 实验材料及设备

1.1.1 实验材料及设备

采用平均粒径为5 μm的金刚石微粉作为实验原材料。合成金刚石设备,是生产金刚石的重要手段,根据生长原理的不同,设备也不同,按原理不同,可分为3大类型:即静压法合成金刚石超高压设备、动压法合成金刚石的爆炸设备、气相沉积法的低压高温设备。其中静态超高压装置发展最快,其主要类型有两面顶压机、四面顶压机、六面顶压机[23]。两面顶压机有对顶式、年轮式和活塞式;四面顶有单压源紧装式、多压源铰链式、多压源拉杆式和滑块式;六面顶压机有单压源聚凑式、单压源铰链式、单压源立体式、单压源立体式、单压源皮囊式、多压源铰链式、多压源拉杆式、静水压切球式和滑块式。尽管上述超高压设备种类很多,但应用于生产的主要是年轮式两面顶高压装置和铰链式六面顶高压装置。本实验使用的是桂林冶金机械总厂生产的CS-4A铰链式六面顶液压机[24]。

1.1.2 测试分析设备

北京市电加工研究所BDMT-JP903型聚晶金刚石镜面抛光机;日本HITACHI S-3400N 型扫描电镜;日本理光D/max-rA 12KW X射线衍射仪;日本SEIKO公司的TG/DTA6300热重示差热综合分析仪;上海恒一公司的FV-700数字显微维式硬度计;河南郑州三磨所JS712A 型磨耗比测定仪;江苏大丰华宇机械制造有限公司M618型平面磨床。

1.2 PCD拉丝模坯制备过程

1.2.1 金刚石净化处理

用金刚石微粉在高压高温下直接烧结或掺入结合剂在高温高压下烧结所获得的材料的强度和耐磨性较差。研究发现把金刚石微粉进行表面处理,然后再把这种处理过的金刚石微粉进行高温高压烧结,获得的材料的强度和耐磨性很高。

1.2.1.1 化学法

将1份金刚石与4-5份固体NaOH或KOH,放入长颈的银或镍坩埚中,在坩埚式炉中加热至870K左右,使碱液呈粉红色后停止加热,在碱液未凝固前,倒在不锈钢板上,然后将冷凝块放入容器中用水溶解,倒去溶液后用酸中和,这样便去除了样品中残留的叶腊石等杂质,再用王水或其他酸加热煮去残留金属杂质,并用蒸馏水洗至中性,干燥后放入干燥容器内备用。

1.2.1.2 物理法

将金刚石粉末经低于大气压的惰性气氛下温度770K左右处理,可清除吸附在金刚石表面的各种碳氢化合物及氧等。净化后的粉料,可放在充有氮气等惰性气体保护的清洁干燥容器中或直接使用,或将处理后的粉料用电子束焊密封后,直接放入高压腔进行合成。

1.2.1.3 混料

聚晶金刚石的结合方式主要有两种,一种是直接对金刚石颗粒进行高压烧结(D-D结合),此方法实施起来较为困难,在烧结过程中必须施以非常高的压力以防止原料金刚石在高温下发生石墨化,这在高压装置方面有很大困难。所以工业上常使用添加金属媒助剂进行烧结(D-M-D结合),此次实验使用Co作为粘结剂进行烧结。

要想得到高质量的聚晶金刚石,就要使Co粉和金刚石微粉均匀混合,混合的方法有3种:

1)直接使用Co粉与金刚石微粉混合。

2)以Co片的方式放在金刚石微粉的上面,在烧结时Co片熔化(Co的熔点为1 336 ℃)然后以扩散渗透的方式进入金刚石层,此方法成为扫越法。

3)将第一种和第二种方法一起使用。

此次实验采用第二种方法,在烧结时采用扫越法。

1.2.1.4 真空热处理

将已混好的掺入结合剂的金刚石粉料先装入石墨杯中,然后将装好料的石墨杯置于真空炉内进行真空热处理,去除粉料表面吸附的氧、水蒸气等,并使其表面具有较好的反应活性。加热期间,真空炉内最高温度为650 ℃,真空度为3×10-3Pa。

1.2.1.5 高压烧结

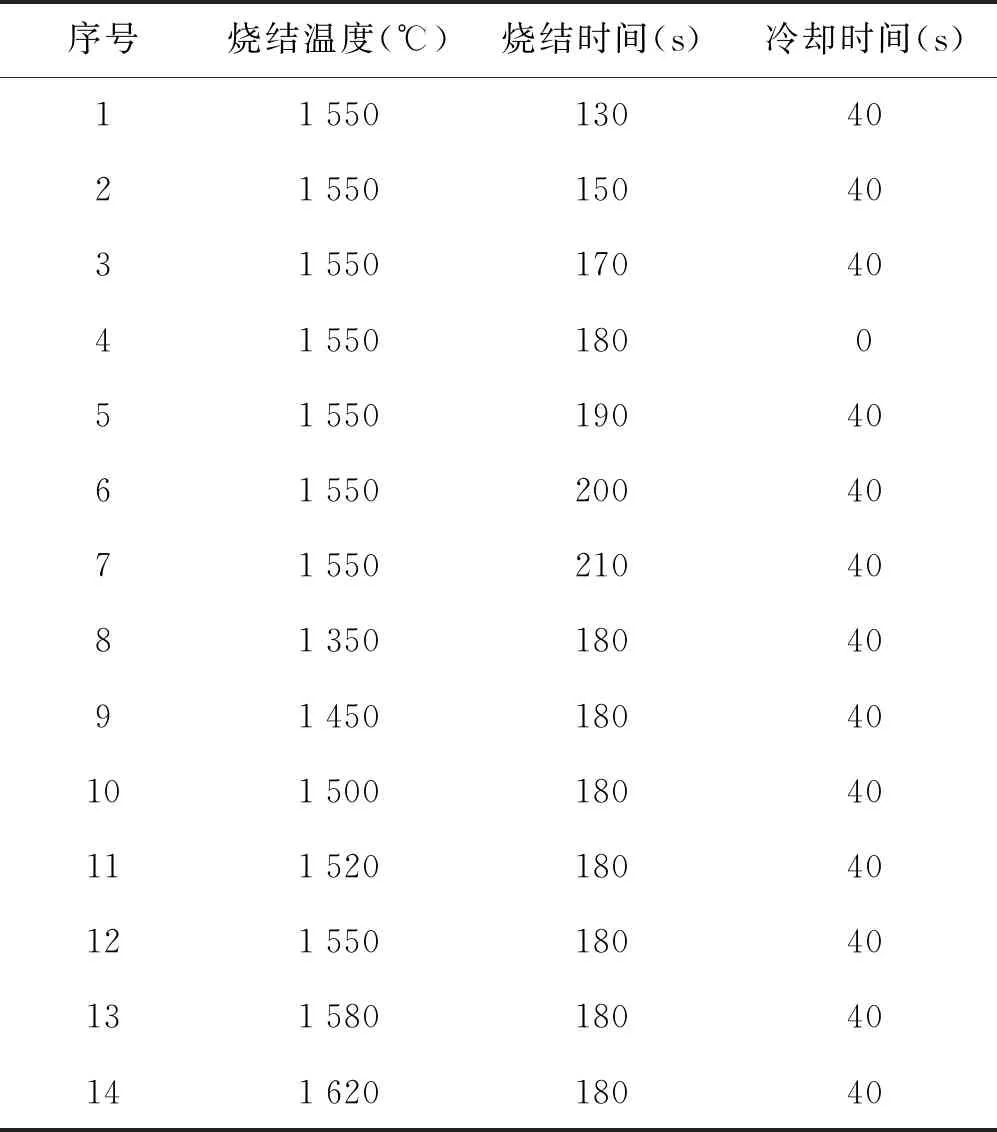

本实验采用的金刚石微粉粒度为5 μm;粘结剂为钴片,钴占总质量的20%,以烧结温度和烧结时间作为变量进行对比实验,压力恒定为5.7 GPa。具体实验方案见表1。

1.3 实验测试方法与分析

1.3.1 扫描电镜及能谱分析

首先采用聚晶金刚石镜面抛光机对PCD拉丝模坯样品进行机械抛光,直到表面达到镜面,露出金刚石晶面,再利用扫描电镜进行微观形貌观察,观测晶粒大小,分布均匀性等,然后采用能谱分析研究模坯样品内各粘结相元素的含量,明确粘结剂成分差异,从而得出不同样品微观形貌及成分的区别。

表1 实验方案

1.3.2 显微维氏硬度

硬度是材料的一种重要力学性能,在实际应用中,由于测量方法不同,测得的硬度所代表的材料性能也各异。对于陶瓷类材料使用的硬度反映材料抵抗破坏的能力。一般无机材料常用显微硬度法测量。将PCD拉丝模坯样品用聚晶金刚石镜面抛光机进行表面抛光,直至表面出现镜面光泽。用FV-700数字显微维式硬度计测定样品的显微硬度。压头所加载荷为1 kgf,加载时间为10 s。在样品表面测量中心及边缘2个点的硬度值。然后取其算术平均值作为该试样的硬度值。

1.3.3 磨耗比

我国对PCD耐磨性的检测普遍采用JS712A 型磨耗比测定仪对PCD的耐磨性进行测试。使用JS712A 型磨耗比测定仪在规定的条件下,使人造金刚石烧结体和80#粒度的碳化硅陶瓷平行砂轮在规定的装置上相互摩擦,以砂轮的磨耗量Ms和烧结体的磨耗量Mj之比,这个比值就称为该烧结体的磨耗比Q值,计算公式见下式。

按照中华人民共和国机械工作部部颁布标准JB 3235-83其测试条件为:砂轮线速度:25 m/s;磨耗量:砂轮磨耗量不低于25 g,试样磨耗量不低于0.20 mg;选用进给压力W为100 gf。其测试步骤为:

1)清理砂轮和试样,调整砂轮线速度到25 m/s。

2)用感量0.01 mg分析天平称量烧结体为Mj;用感量为0.5 g工业天平称量砂轮,重量为Ms1。

3)托盘每降0.5 mm 调整一次转速,使线速度为25 m/s,并加0.1 N的负荷,当降到适当位置时,抬起托盘,使烧结体脱离砂轮。停车后卸下砂轮,并称起重量为Ms2,卸下烧结体,清除表面粉尘至恒重,称其质量Mj2,计算砂轮和烧结体的磨耗量:

Ms=Ms1-Ms2Mj=Mj1-Mj2

由以上三式即得到样品的磨耗比值。

2 实验结果与讨论

2.1 烧结时间对PCD拉丝模芯力学性能的影响

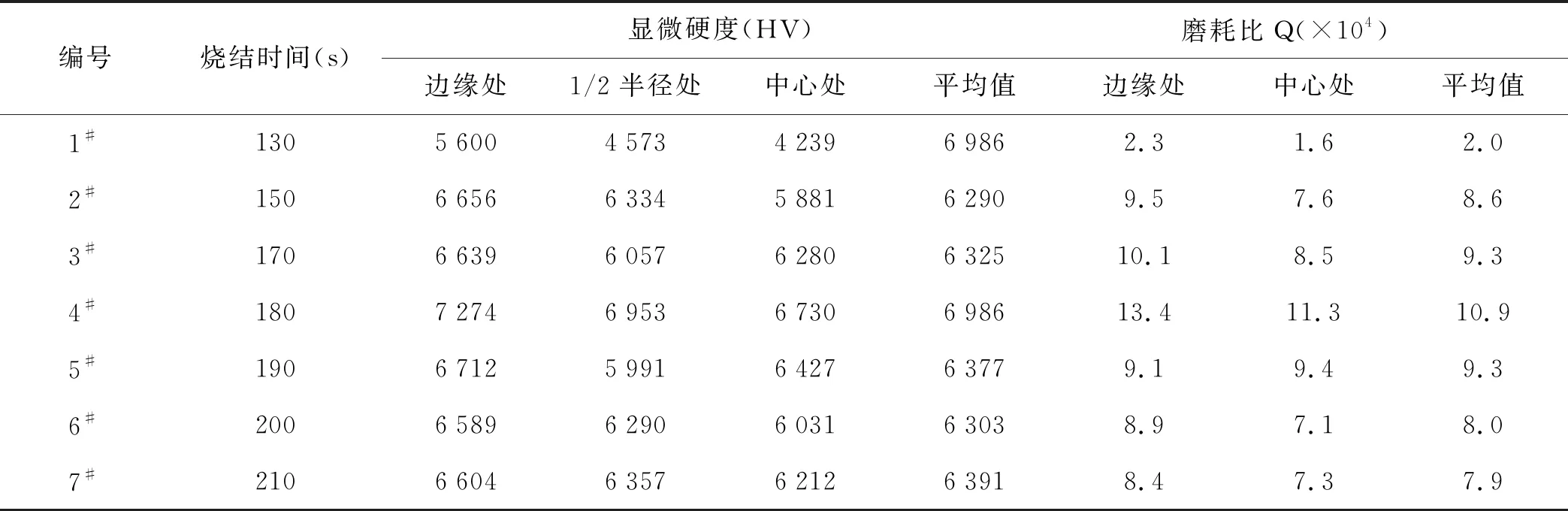

本实验的前7组试样是以烧结时间作为变量的,烧结温度为1 550 ℃,压力恒定为5.7 GPa,冷却时间为40 s。试样的测试结果如表2所示。

表2 不同烧结时间的PCD测试结果

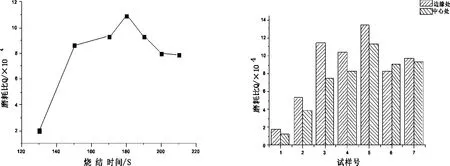

图1 不同烧结时间下试维氏硬度均值 图2 不同烧结时间下试样各处的硬度

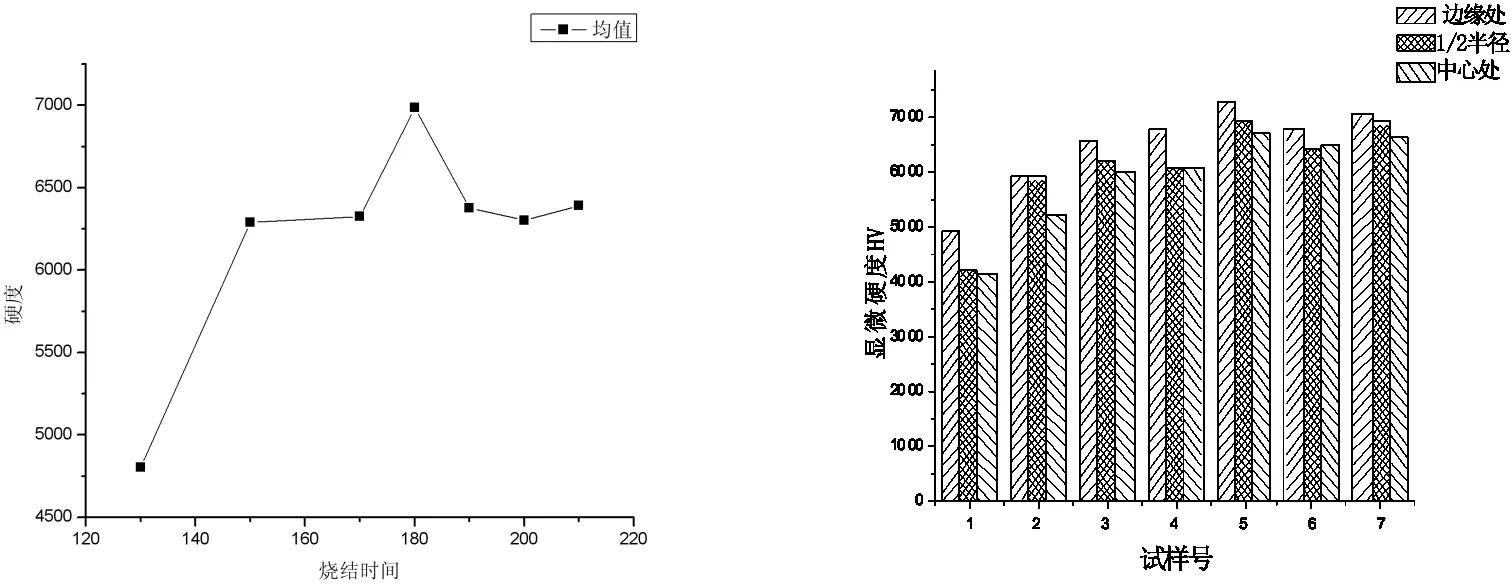

2.1.1 烧结时间对显微维氏硬度的影响

图1为上述不同烧结时间下的试样显微维氏硬度的平均值与烧结时间的关系。从图1可以看出,在本实验烧时间度所选范围130~210 s内,烧结试样的显微维氏硬度的最大值在180 s时取得,为6 986;烧结时间为130 s时,试样取得显微硬度的最小值4 804。观察发现,烧结试样的显微硬度随着烧结时间的增加而显著增加,在180 s达到了最大值,此后随着烧结时间的延长显微硬度出现了下降,但随着时间的继续延长下降趋于平缓。图2为不同烧结时间的PCD拉丝模芯分别在试样边缘处、试样1/2半径处以及试样中心处的显微维氏硬度柱状对比图,从图2中可以看到试样边缘处硬度最大,中心处硬度最低,且随着烧结时间的延迟试样各处的硬度差异也趋于缓和。

2.1.2 烧结时间对磨耗比的影响

图3为上述不同烧结时间下的试样磨耗比的平均值与烧结时间的关系。从图3可以看出,烧结试样的磨耗比的最大值在180s时取得,为10.9×104,烧结时间为130 s时,试样取得显微硬度的最小值2.0×104。观察发现,烧结试样的磨耗比随着烧结时间的增加显著增加,在180 s达到了最大值,此后随着烧结时间的延长磨耗比出现了下降,但随着时间的继续延长下降趋于平缓。图4为不同烧结时间的PCD拉丝模芯分别在试样边缘处和试样中心处的磨耗比柱状对比图,从图4中可以看到试样边缘处磨耗比最大,中心处磨耗比最低,且随着烧结时间的延迟试样各处的磨耗比差异也趋于缓和。

图3 不同烧结时间下试样磨耗比的平均值 图4 不同烧结时间下试样各处的磨耗比

由图4可以看出,随着烧结时间的延长,试样的边缘处和中心处的性能差值减小,试样的均匀性得到提高,这可能是由于合理延长烧结时间更有利于腔体内的温度场更趋于均匀,但这将会增大金刚石颗粒异常长大的风险,这种异常长大在金刚石颗粒减小时更容易发生。烧结时间对PCD烧结过程的影响最终是通过烧结温度来实现的,合成时间不足,合成腔体内的温度就会偏低,PCD处于不完全烧结的状态;而合成时间过长,由于烧结时温度的积累作用,导致烧结后期腔体内烧结温度过高,PCD处于"过烧"状态,因此烧结时间与烧结温度对PCD显微硬度和耐磨性的影响具有一定的相似性。

2.2 烧结温度对PCD拉丝模芯力学性能的影响

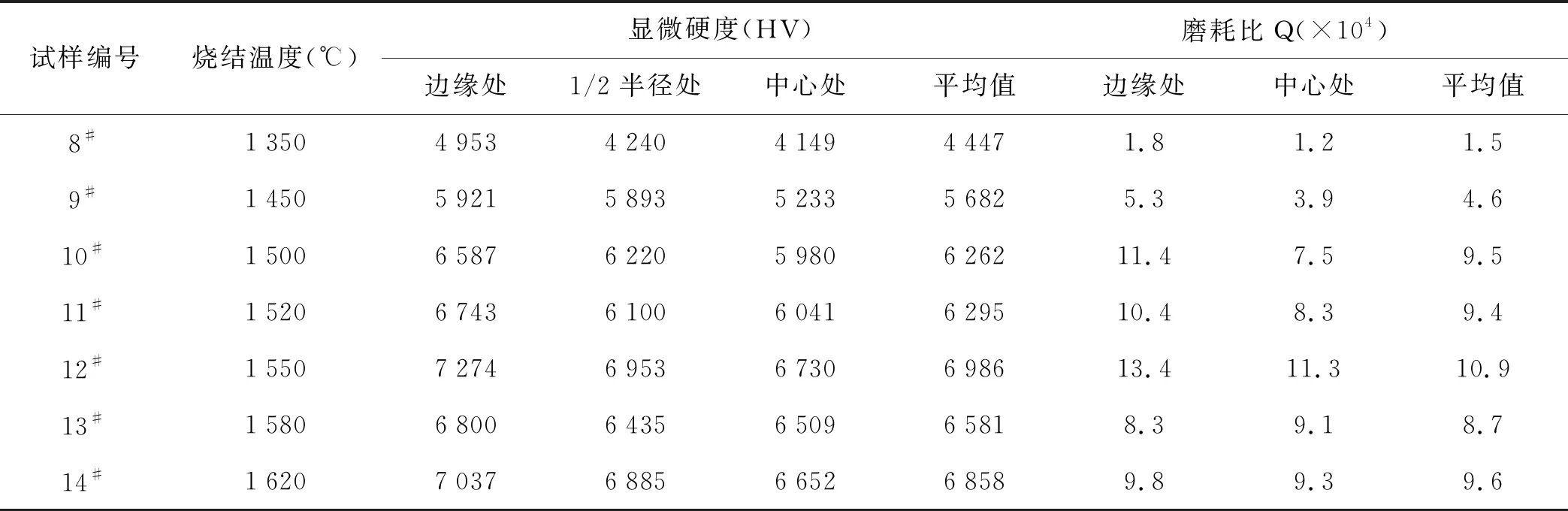

本实验的7-14组试样是以烧结温度作为变量的,烧结时间为180 s,压力恒定为5.7 GPa,冷却时间为40 s。测试数据如表3所示。

表3 不同烧结温度的PCD测试结果

2.2.1 烧结温度对显微维氏硬度的影响

图5为上述不同烧结温度下的试样显微维氏硬度的平均值与烧结温度的关系。从图5可以看出,烧结试样的显微硬度的最大值在1 550 ℃时取得,为6 986,烧结温度为1 350 ℃时试样取得显微硬度的最小值4 447。观察发现,烧结试样的显微硬度随着烧结温度的升高显著增加,在1 550 ℃达到了最大值,此后随着烧结温度的升高显微硬度出现了下降,但随着温度继续升高又有反弹。图6为不同烧结温度的PCD拉丝模芯分别在试样边缘处、试样1/2半径处以及试样中心处的显微维氏硬度柱状对比图,从图6可以看到试样边缘处硬度最大,中心处硬度最低,且随着烧结温度的增高试样各处的硬度差异也趋于缓和。

图5 不同烧结温度下PCD的显微维氏硬度平均值 图6 不同烧结温度下PCD的显微维氏硬度

根据溶剂理论可知,石墨向金刚石相变是需要一定的驱动力,此驱动力与过剩压力成正比,与温度成反比。当驱动力越大时,即生长速度越快,在相同时间条件下,晶粒尺寸越大。温度越高,驱动力越小,温度越低,驱动力越大。因此在相同时间条件下,温度高的PCD晶粒尺寸较小,温度低的PCD晶粒尺寸较大。同时温度越高,粘结剂流动性增强,更有利于其均匀分布。

2.2.2 烧结温度对磨耗比的影响

图7 不同烧结温度下PCD的磨耗比平均值 图8 不同烧结温度下PCD的磨耗比

图7为上述不同烧结温度下的试样磨耗比的平均值与烧结温度的关系。从图7可以看出,烧结试样的磨耗比的最大值在1 550 ℃时取得,为10.9×104,烧结温度为1 350 ℃时,试样取得磨耗比的最小值1.5×104。观察发现,烧结试样的磨耗比随着烧结温度的升高显著增加,在1 550 ℃达到了最大值,此后随着烧结温度的升高磨耗比出现了下降,但随着温度继续升高又有反弹。图8为不同烧结温度的PCD拉丝模芯分别在试样边缘处、试样1/2半径处以及试样中心处的磨耗比柱状对比图,从图8可以看出,试样边缘处磨耗比最大,中心处磨耗比最低,且随着烧结温度的增高试样各处的磨耗比差异也趋于缓和。

2.3 PCD拉丝模坯的显微形貌和能谱分析

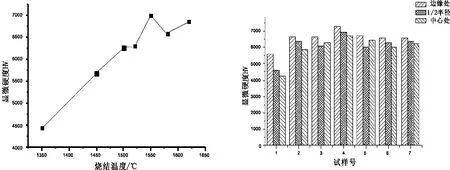

2.3.1 烧结时间对显微形貌的影响

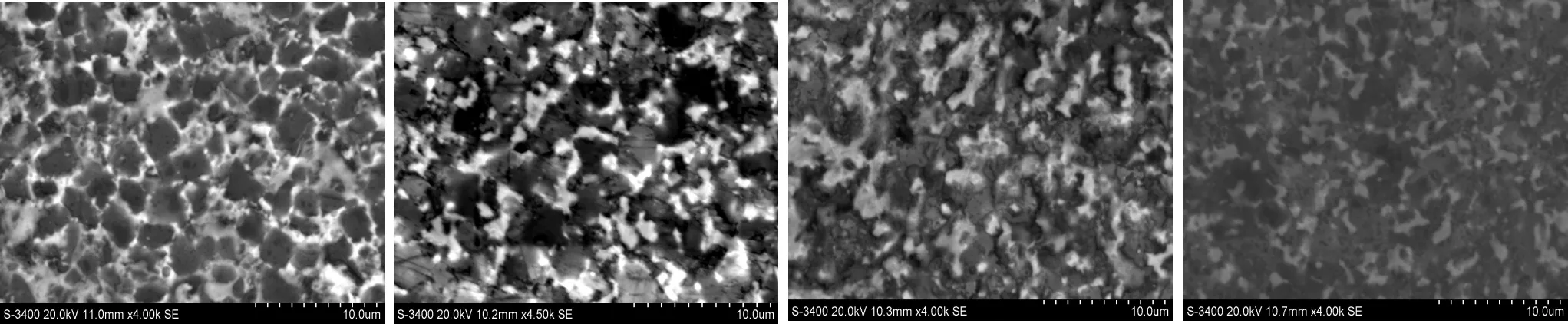

图9为不同烧结时间下各试样的显微形貌。从图9可清楚的看出,1#烧结试样的大部分金刚石颗粒均被粘结剂阻隔断开,未形成大面积的D-D结合,试样表面粘结剂含量偏多,有明显的区域性聚集,这可能是由于烧结时间过短,腔体内部温度尚低导致动力学条件不足,未能将金刚石颗粒周围的粘结剂排挤出金刚石颗粒间隙,而是残留在了金刚石颗粒周围,同时也影响了D-D结合的形成,因而表现出较低的力学性能;4#和5#试样组织较为致密,大量的黑色金刚石颗粒连成一片,白色粘结剂呈点絮状零星地分布在金刚石晶粒之间,且分布均匀;7#试样中金刚石颗粒发现了小部分异常长大的现象,这可能是由于烧结时间过长的缘故,颗粒的异常长大会破坏试样的均匀性,在使用时产生不规则不均匀磨损。

(a)1# (b)4# (c)5# (d)7#

当合成压力和合成温度一定时,在充分的烧结时间内,Co会在高温超高压的作用下渗入金刚石颗粒间充当传压介质和助溶剂,促使金刚石晶粒表面碳原子经溶解、扩散再结晶而在金刚石颗粒间形成D-D结合也越多,试样的显微硬度和磨耗比也会越高,但合成时间过长,熔融金属中碳的过饱和度过大,这将导致Co的含量相对减少,D-D结合键形成过快,PCD中的位错、包裹体等缺陷增多,反而使PCD的结合强度降低,使显微硬度和耐磨性反而降低。

2.3.2 烧结温度对显微形貌的影响

(a)8# (b)10# (c)12# (d)14#

图10为不同烧结温度下的PCD拉丝模芯的SEM照片。8#试样由于温度过低,Co未完全熔化渗入金刚石颗粒中,图片中晶界明显,颗粒棱角分明;10#试样中经理棱角已经圆滑,晶界不明显,但是白色区域过多,粘结剂分布不均匀;12#试样组织较为致密,大量的黑色金刚石颗粒连成一片,白色粘结剂呈点絮状零星地分布在金刚石晶粒之间,且分布均匀;14#试样晶界不明显,部分晶粒微大,有晶体异常生长倾向。

当合成压力和合成时间一定时,在一定的烧结温度下,Co会在高温超高压的作用下渗入金刚石颗粒间充当传压介质和助溶剂,促使金刚石晶粒表面碳原子经溶解、扩散再结晶而在金刚石颗粒间形成D-D结合也越多,试样的显微硬度和磨耗比也会越高,烧结温度过低,无法达到Co的熔点1 336 ℃,Co无法完全液化渗入金刚石颗粒中,温度过高,金刚石向石墨转化的倾向变大,试样的硬度和耐磨性也降低。

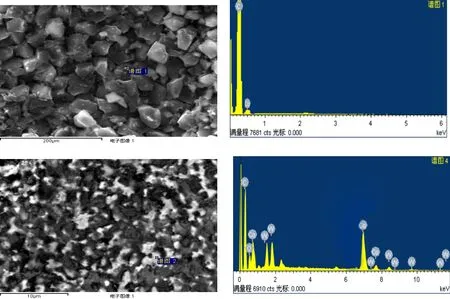

2.3.3 PCD拉丝模坯的能谱分析

图11(a)为高压未加热压制的试样,其中金刚石颗粒棱角分明,颗粒间隙较大,从EDS分析可以看出粘结剂Co含量较低,其原因为Co未熔化(Co熔点1 336 ℃),无法渗入金刚石颗粒间。图11(b)为高温高压烧结而成的试样,图中大量黑色部分连结一起,白色粘结剂呈点絮状零星地分布在金刚石晶粒之间,组织致密,可以看出Co含量较高,其原因为Co经过高温加热,熔化渗入金刚石颗粒之间,金刚石颗粒表面在Co中发生石墨化,溶解析出,使其棱角圆润,组织之间更为紧密。

(a)和高温高压加热 (b)试样的能谱分析

2.4 PCD拉丝模坯高压烧结过程及机理

2.4.1 PCD拉丝模坯烧结机理

过去生产的人造金刚石聚晶,究其结构来看,金刚石晶粒主要是通过中间粘结剂机器碳化物间接的连接在一起,这种结构被称为D-M-D型。在耐磨性方面,D-M-D型金刚石聚晶样品比D-D结合型结构的金刚石烧结体低,所以此次实验就是要研究高纯度D-D结合型聚晶金刚石的高压合成。

此次实验所用的金属触媒为Co,金属触媒在高温高压下熔化后,首先起到传压介质的作用,使金刚石晶粒各部分表面所受压力比较均匀。这种情况下,金刚石晶粒间未直接互相接触的部分,便不容易发生因压力过低而引起的石墨化现象。同时,触媒金属又可使少数接触部分的金刚石碳原子,溶解到周围触媒金属中形成分散的金刚石碳原子,经过扩散,填补到未接触部分的金刚石表面上,从而扩大了接触面,增加D-D结合的形成[26]。

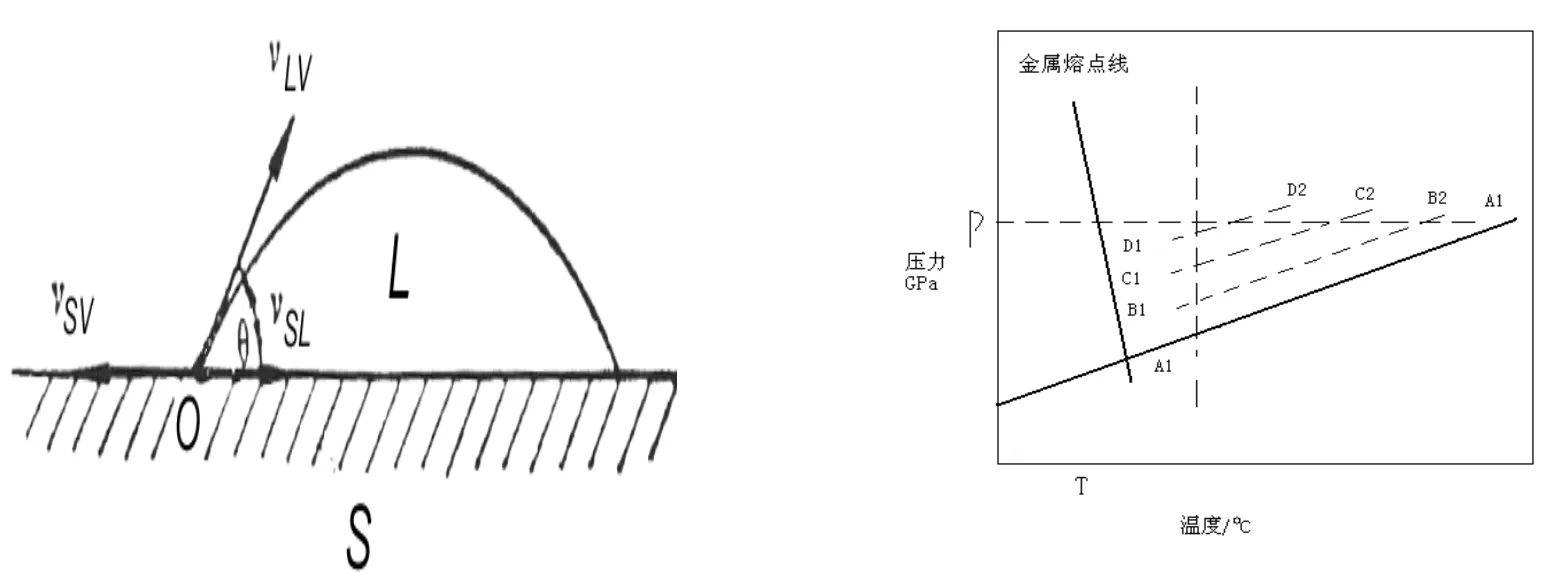

高温高压烧结PCD拉丝模芯是在Co-C共晶温度(5.7G Pa下为1 336 ℃)以上进行烧结的,是一种典型的液相烧结。成功的液相烧结首先取决于固-液两相是否相互润湿。也就是说,固体颗粒表面应当具有好的(被液体)润湿性。因为好的润湿性,将保证液相在颗粒表面的铺展,保证颗粒间原子获得更强的吸引力,将有利于液相在孔洞中流动,而差的润湿性会造成颗粒间排斥,使液相从烧结体流出,从而影响烧结体性能。一般用浸润角表征浸润性的好坏,图12为浸润角示意图。

图12浸润性示意图 图13相变区域动力学特征

纯金属钴在1 425 ℃时对金刚石的浸润角为82°,当烧结温度为1 495 ℃时钴对金刚石的浸润角则更是达到35°,钴对金刚石表面良好的浸润性为成功的液相烧结提供了前提。在此基础上,钴-金刚石烧结系统的化学位则决定了烧结过程的速度,即烧结压力P与烧结时间T共同决定了烧结时的相变几率、相变程度以及相变速度。在距相平衡线的D1-D2线上具有最大的相变驱动力,相变速度最快,烧结时间最短,C1-C2线上各点次之,而A1-A2线上各点相变驱动力最小,相变速度最慢,烧结时间也最长。在相同压力(P1)下,D2点烧结速度最快,A2点烧结最慢。

2.4.2 PCD拉丝模坯烧结过程

由于超高压的作用,PCD拉丝模芯的超高压高温烧结经历了以下4个阶段:

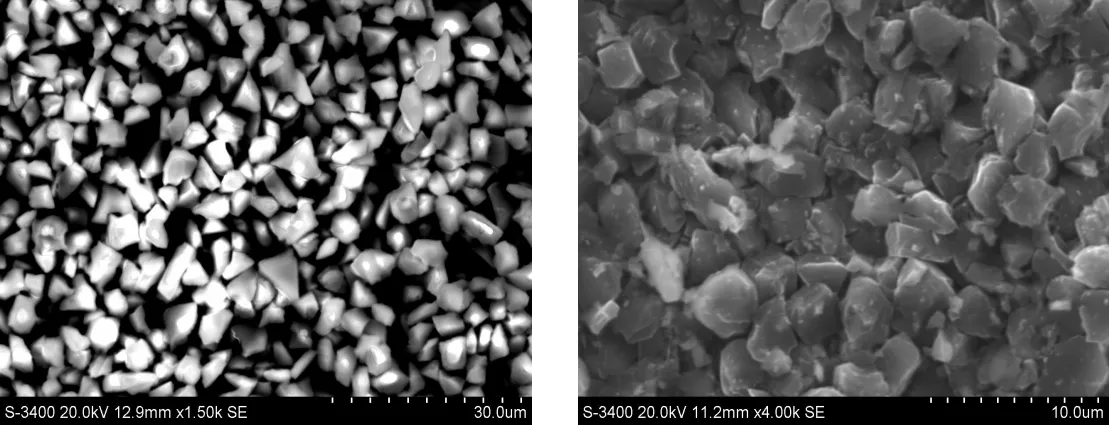

1)金刚石颗粒的挤压破碎、重排阶段。由于本实验采用的是先升压在加温的烧结工艺,在腔体温度场未达到烧结温度之前,腔体内金刚石颗粒已在超高压力下发生了挤压破碎、扭曲变形,颗粒发生了一定程度的细化,颗粒短距离滑动和填充间隙使试样孔隙减少,致密度大大提高。图14为高压前后颗粒对比图,图14(a)为加压前的金刚石颗粒,图14(b)为超高压力后的显微图片。

(a)加压前 (b) 加压后

图14金刚石微粉高压前后对比图

从图14可以看出,原料为5 μm左右的金刚石微粉经过高压挤压破碎后微粉粒径有了一定程度的减小,破碎后的粒径大致在2~4 μm。高压后的颗粒相互挤压破碎后试样已较为致密,但仍存在一定孔隙。

2)Co溶解、扩散阶段。腔体内温度的升高加剧Co原子的热运动,当温度升高到达到一定值(800 ℃)足以使Co扩散时,由于浓度差及超高压的存在,Co将向金刚石层开始扩散,随着时间的延长和温度的不断升高,Co片融化并开始扫越整个金刚石层。在此过程中,由于Co液的流动,促进了金刚石微粒的二次重排,烧结体孔洞进一步减小,试样致密度进一步提高。由于压力与温度的短时间不匹配及孔隙处的压力极低,会发生一定程度的金刚石颗粒表面石墨化,从而使金刚石颗粒尖角、棱角钝化,促进颗粒的滑动、重排。

3)溶解-析出-生长阶段。相关资料表明,当Co液开始扫越但还未到达金刚石颗粒表面时,金刚石颗粒短时间处在石墨相稳定区而发生少量的石墨化,当烧结温度上升到Co-C共晶温度(1 336 ℃)时,共晶液开始形成,在极高压力和毛细管力的共同作用下,Co液开始大量扩散。当Co液到达其表面时,金刚石表面将以石墨化碳的方式溶解于Co液中,由于高压下Co对金刚石表面具有良好的浸润性,Co液将快速的得以扩散并与金刚石表面产生强烈的相互作用,Co液的浸润一方面使试样整体压力更趋于均匀,另一方面降低了金刚石表面石墨化的速率,石墨化过程被抑制。

4)D-D结合网络骨架形成阶段。在溶解-析出阶段发生之后,随着时间的延长,Co液扩散至整个金刚石层,各处的孔隙进一步被填充,试样各处的压力更趋于均匀。由于存在金刚石与石墨溶解度之差及整个外部环境处于金刚石稳定区,溶解在Co液中的石墨化碳将以金刚石C原子的方式在金刚石表面重新析出,当界面附近晶粒间聚晶金刚石形成之后,相邻层的金刚石原子重复发生上述的溶解→扩撒→析出→生长过程,以此不断的向前推进,使金刚石颗粒得以生长而形成D-D结合,同时将多余的Co液排挤出金刚石表面,完成烧结。

笔者以PCD拉丝模坯为研究对象,以Co作为金属触媒,对粒度为5μm的金刚石微粉进行液相烧结,在压力恒定为5.7GPa条件下,以烧结时间和烧结温度作为变量进行对比实验,通过对试样进行硬度分析、磨耗比测定、扫描透镜微观分析以及能谱分析,得出以下结论:

1)在压力和烧结温度恒定的条件下,随着烧结时间的增加,试样的磨耗比、硬度都先增高再降低,在180 s达到最高,烧结时间过短,Co无法完全渗入金刚石颗粒之间;时间过长,金刚石颗粒会发生石墨化,影响组织结构。

2)在压力和烧结时间恒定的条件下,随着烧结温度的增加,试样的磨耗比、硬度都先增高在减低,在1 550 ℃达到最高,烧结温度过低,Co无法完全熔化,渗入金刚石颗粒之间;温度过高,会造成晶体的异常生长,影响组织结构。

3)PCD拉丝模坯SEM微观形貌观察表明:在烧结温为1 550 ℃,烧结时间为180 s时,其组织微观形貌中金刚石颗粒间大都以D-D结合为主,残留触媒金属Co分布均匀,组织致密,孔隙较少,所以试样的性能最好。