陶瓷基LSCF中空纤维透氧膜制备及其透氧性能研究*

姬春梅

(榆林职业技术学院 陕西 榆林 718100)

中空纤维膜(hollow fiber membrane)是一种外形像纤维状,具有自支撑作用的膜[1~4]。它是非对称膜的一种,其致密层可位于纤维的外表面,如反渗透膜,也可位于纤维的内表面(如微滤膜和超滤膜)[5~7]。对气体分离膜来说,致密层位于内表面或外表面均可[8~9]。

钙钛矿型混合氧化物(ABO3)是一类同时具有氧离子、电子导电性能的混合导电型透氧膜材料,不仅具有催化活性,而且结构中的氧空位使其对氧渗透具有绝对的选择性,在中高温固体氧化物燃料电池[10]、氧传感器和气体分离器以及膜反应器等方面展现出诱人的应用前景,引起了国内外研究者广泛的关注和兴趣。

20世纪80年代中期,Teraoka分别对A/B位两个系列不同掺杂物与透氧量的关系进行了研究,发现材料透氧性能和稳定性与A/B位离子的种类及组成有密切关系,不同离子及同种离子不同数量的取代会对材料的性能产生极大的影响。研究[11]表明,A位不同取代的La0.6A0.4Co0.8Fe0.2O3透氧量大小顺序为:Ba>Ca>Sr>Na;B位不同取代的La0.6Sr0.4B0.8Fe0.2O3-δ透氧量大小顺序为:Cu>Ni>Co>Fe>Cr>Mn。对LABO3-δ化学稳定性研究表明,在还原气氛下不同取代的化学稳定性顺序为V>Cr>Fe>Mn>Co>Ni。另外,因为Fe元素的高价稳定性而使得B-位引入F有利于抑制氧空穴规则化,稳定钙钛矿结构。在LSCF系钙钛矿复合氧化物晶体结构中,当低价的Sr2+部分取代La3+时,为了维护系统的电中性会产生Co3+或Fe3+的氧化并形成氧空位,因此随着Sr含量的增加,氧空位浓度增大使晶格中氧离子扩散速度提高,从而使材料具有较高的离子导电性、氧渗透性和催化活性。

从透氧量和稳定性两方面考虑,B位取代一般集中在Co、Fe两种元素上;而A位有Sr取代有利于提高透氧量。柠檬酸和EDTA作为金属离子螯合剂,可阻止金属离子之间发生缔合,使其均匀分散从而得到化学均匀性较好的粉体材料。对于透氧膜的运用而言,以LSCF膜为例,如果膜的两端存在着氧的浓度梯度,即使不用电极及外加电源,氧气也能以氧离子的形式从高浓度一边传递到低浓度的一边,因而对氧气具有100%的选择性。

从Solid state lonics 2000年的文献报道开始,可见文献报道的用作氧渗透的陶瓷中空纤维膜主要集中在以下几个单相钙钛矿体系:La0.6Sr0.4Co0.8Fe0.2O3-δ,BaCoxFeyZrzO3-δ(x+y+z=1.0),Ba0.5Sr0.5Co0.8Fe0.2O3-δ。其中尤其以第二、三个体系报道的最多。分别有近二十篇文章,涉及膜的制备、表征和潜在应用。

国外主要集中在以下两个研究机构:德国的Fraunhofer研究所(The Fraunhofer Institufor Interfaeial Engineering and Bioteehnology IGB offers R&D solutions in the fields of health,environment and technology)和英国帝国理工Kang Li的研究小组;国内主要是山东理工大学的谭小耀研究小组。文献报道的应用中几乎囊括了所有陶瓷氧分离膜所能应用的领域。包括采用He,H2O[12]等气体吹扫,泵抽,外加高压空气,制备富氧空气[13~14],用作甲烷氧化[15~17],催化燃烧[18~19],甲烷氧化偶联,分解N2,制氢与合成气组合等等。无机中空纤维膜具有膜面积/体积比大、有效膜厚度小等优点;非对称中空纤维膜在单位体积提供的膜面积大、用于氧传递的有效距离小,同时又不影响膜的强度,克服了高温密封得限制,很容易组装成系统[20~23]。由于膜材料的稳定性问题,上述儿种材料体系虽然制备成中空纤维膜之后氧分离能力大幅提高,但都不足以支持实际应用。

就膜的制法而言,目前广泛使用的是相转化法。相转化法制备中空纤维膜的过程主要包括:铸膜液制备、相转化成形、胚体成形、干燥、排塑和高温烧结等过程[24~26]。这几个步骤的控制因素都和膜管的最终结构形态相关。铸膜液制备过程中可能控制因素包括陶瓷粉体的粒径、有机添加剂的含量、混匀方式、铸膜液粘度等。挤出时包括空气间隙的长度、气氛,内外部絮凝剂的种类、速度[27]。喷嘴的结构、尺寸等控制因素。干燥速度、烧结气氛等常规陶瓷制备过程研究内容也控制着膜的显微结构形态[28]。

共纺丝法是将需要纺丝的原料制成铸膜液,然后通入到纺丝的仪器中。在内外两侧同时进行喷丝作业,制成中空纤维膜前体。然后进行中空纤维膜烧结,进而产生所需要的成品。在挤压过程,铸膜液通过外部的喷丝孔,内部促凝剂同时通过内在管注入。相比较于传统的挤压/纺丝方法,共纺丝法具有以下几种优势:

1)节约生产成本和时间,因为其使两个过程结合为一个。

2)降低诱导风险缺陷。

3)可以产生巨大的层间附着力。然而,当两个填料是用不同的原料做的在不同浓度制作双层中空纤维膜时,所需要的工艺要更为复杂。

准备所需要的中空纤维膜的原料,通过一定的工艺方法将原料制成均相铸膜液。双层先导铸膜液在共挤压的基础上进行转相转化。在纺丝前,两种铸膜液在室温下脱气,在搅拌之下铸膜液中的空气全部除去。然后铸膜液装入不锈钢纺丝器中,通过喷丝板,内层所用的凝液是去离子水。在进行喷丝的同时,对喷丝的形成速率和铸膜液的流量进行控制。所形成的中空纤维膜前体经过一个晚上在空气中进行凝固。然后双层中空纤维膜前体通过加热炉管进行烧结。温度从室温以2 ℃·min-1的速度增加400 ℃并保持1 h,再以2 ℃·min-1的速度到800 ℃并保持2 h,最后以15 ℃·min-1的速度增加到目标温度(如1 450 ℃、1 500 ℃和1 550 ℃)并保持12 h。然后以5 ℃·min-1的温度降到室温[21]。

1 实验部分

1.1 主要试剂

表1 试验试剂

1.2 实验仪器

表2 实验仪器

1.3 LSCF中空纤维膜的制备

LSCF粉末由溶胶-凝胶燃烧法制得[22]。本实验采用共纺丝/烧结技术制备LSCF中空纤维膜,制备流程如下:

1)将LSCF粉、聚醚砜(PESf)及添加剂放入电热鼓风干燥箱内80 ℃烘干24 h,以除去其中残留的水分。

2)分别称取两份一定量的添加剂、NMP溶剂、PESf、去离子水溶解于两个广口瓶中,充分搅拌24 h使其完全溶解。

3)分别向两个已溶解的聚合物溶液中加入一定量的LSCF粉体,继续搅拌48 h得到稳定均相的铸膜液。

表3 LSCF中空纤维膜的制备条件

4)将铸膜液转入自制的纺丝物料罐中,室温下使用真空泵抽真空1.5 h,以充分脱去料罐和搅拌时带入铸膜液中的气体。

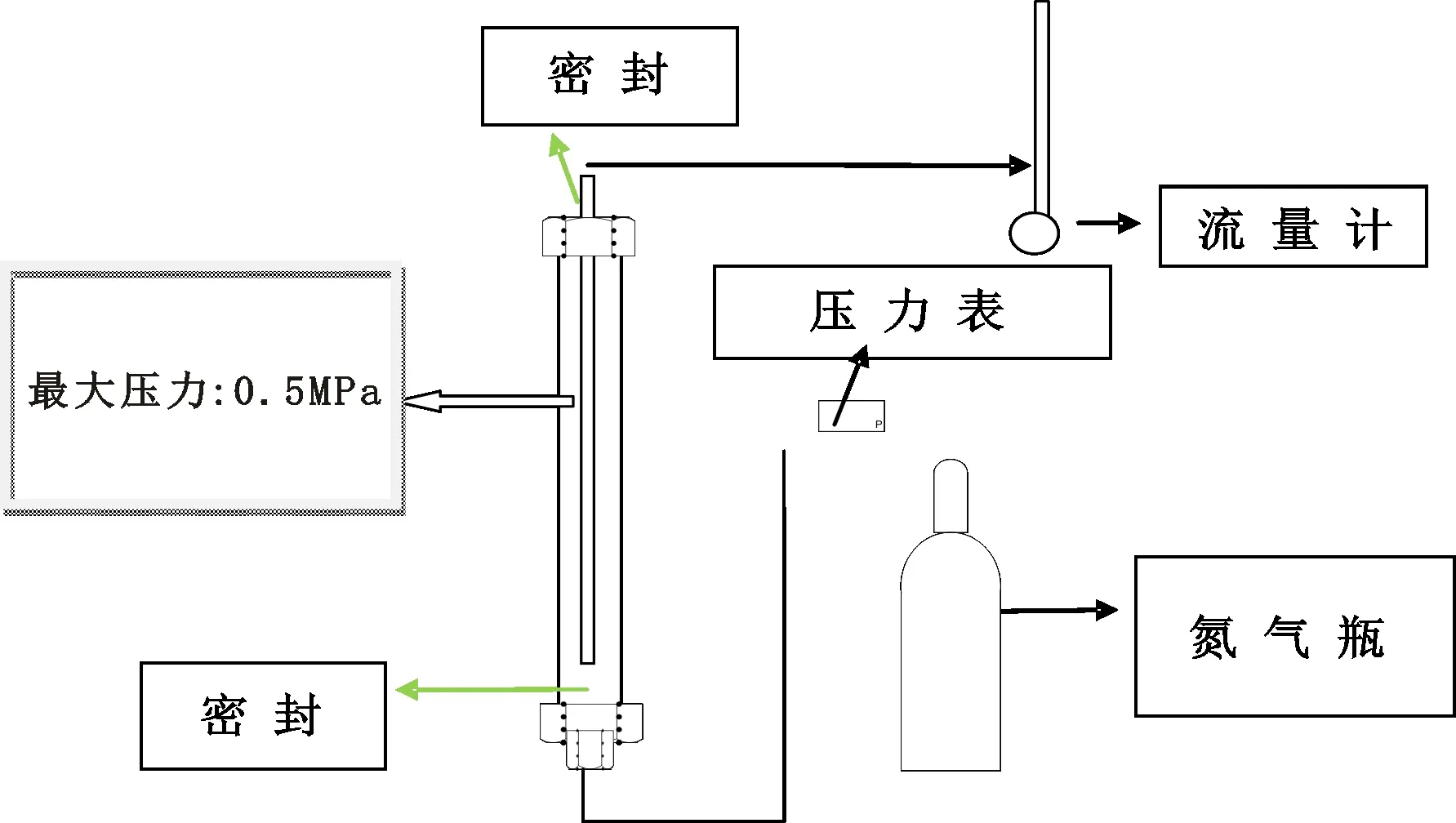

5)利用自制纺丝装置制备LSCF中空纤维膜(纺丝流程及装置如图1所示)。根据铸膜液粘度调整成形氮气压力,氮气推送铸膜液通过自制喷丝头进入外冷凝浴槽内;及时调整内凝固浴流速保证纺丝顺利。制得的LSCF中空纤维湿膜于外凝固浴中浸泡72 h,以保证铸膜液中的溶剂与外凝固浴充分交换。

6)将LSCF中空纤维湿膜截成50 cm小段,于平板上固定拉直晾干,以固定胚体形态。

7)将已干燥拉直的前驱体一端用无机胶垂直粘在陶瓷吊具上,待无机胶干后放入管式高温炉中煅烧。烧结时先4 ℃·min-1的速度加热到800 ℃,保温1 h以除去有机聚合物;再以2 ℃·min-1的速度升温到1 420 ℃,保温4 h以得到高强度的LSCF中空纤维陶瓷膜;最后降至室温,便得到LSCF中空纤维陶瓷膜。铸膜浆料组成和具体纺丝参数见表3。

图1 LSCF中空纤维膜纺丝流程图

1.4 共纺丝法制得的LSCF中空纤维膜的表征

对LSCF中空纤维膜进行了绝对黏度、微观形态结构、气密性等性能测试。

1.4.1 绝对粘度的测定

溶液粘度影响成膜过程中溶剂/非溶剂的交换速度,从而影响膜的结构和性能。通过测定溶液的粘度,进而研究铸膜液对成膜过程的影响。配制不同的铸膜液,恒温搅拌溶解,在室温条件下,用上海舜宇恒平科学仪器有限公司NDJ-8S数显粘度计测定。.

1.4.2 微观形态结构表征

用荷兰产FEI SirioN200场发射扫描电子显微镜来观察LSCF中空纤维膜的横截面和内外表面的微观形貌以及孔特征。在电镜测试之前需要对材料进行真空镀金处理,在样品的表层镀上一层金膜,金膜的厚度依据溅射时间来确定。

1.4.3 LSCF气密性测试

图2 检测气密性装置

为验证制备的管状LSCF膜是致密的,用一个自制的气密性实验装置测试气密性。实验装置如图2所示,将LSCF中空纤维膜的一端用胶粘剂封死,另一端穿过一个口径比中空纤维膜稍大点的气动接头上,然后用粘胶剂封死(可以多选择几根膜分别粘接到几个气动接头上,以确保有致密的膜可以进行下一步的实验);等粘结剂完全固化后,将该气动接头安装到一个不锈钢管中,扭紧以确保不漏气;然后打开气瓶中的分压阀检测气体泄漏情况,一般情况下将压力开到0.2 MPa下,如果没有气体泄漏,就证明这根LSCF膜是致密的。

1.5 LSCF中空纤维膜透氧性能测试

LSCF中空纤维膜的透氧性能的测试方法如图3所示。致密的中空纤维膜是被放在一个石英管中(直径18 mm,长度400 mm),在组装膜组件时,为了弥补陶瓷材料的脆性和热膨胀性,膜管两端的连接管之间用柔韧性较好的硅橡胶管来改善韧性,防止膜管在安装和使用过程中断裂。膜管与连接管之间用耐高温胶密封。将连接好的膜管放入到石英管中作为测试用的膜组件。

图3 LSCF膜组件及膜反应器结构

图4 膜反应器透氧性能测试流程图

在透氧实验过程中,中空纤维膜存在一个很小的缺陷,没有完全致密,致使在不同温度和不同流速下有0.1%~1.8%的N2泄露到He气吹扫的一侧。尽管相对于氧气峰来说,这个N2峰很小,但也产生了一些误差,所以通过公式给予了校正,如下:

JO2就表示透氧量,V是最后收集气体的流速,单位是ml·min-1,xO2和xN2分别表示氧气和氮气在收集出来的混合气体中所占的百分比浓度。Am有效的膜面积。

在式中,Ro,Rin和L分别表示膜的外径,膜的内径和膜的有效加热作用长度,单位:cm。

2 实验结果与讨论

2.1 共纺丝法制得的LSCF中空纤维膜的微观形貌

图5展示了经过1 420 ℃烧结4h后,共纺丝法制得的双层LSCF中空纤维膜的SEM图。图5(a)显示的是中空纤维膜横截面的SEM图,其中可以明显地看到管分为两层,其中外层的厚度为300.32 μm,内层的厚度为225.42 μm;由图5中可以看出,在双层管的内管的内表面和外管的外表面有着均匀的短指状孔结构,在双层管的中间即内管的外层和外管的内层共同构成一层致密的海绵状结构。这与文献报道的采用相转化法制备的单层LSCF中空纤维膜的三明治结构相类似[25];从电镜图片中还能看出,通过这种方法纺制出的LSCF中空纤维膜形成了一种高度非对称的结构,在外层呈现出微孔层,内层呈现出大孔层结构,主要原因可能是由于在膜形成的过程中内外层的析出速率不同而导致的[26]。当NMP和EtOH的混合溶液作为内部的凝固液时,在形成膜的过程中,由于膜外表面的凝固液是自来水,是一种强离子型溶剂,膜内表面的析出速率要小于膜外表面的析出速率。纤维膜外层由于水的原因,可以迅速地使膜内的NMP析出从而形成多微孔结构,而膜内部则是缓慢析出,就形成了大孔的结构[27~28]。图5中(b)、(c)、(d)分别显示的是管的内层大孔结构、外层的微孔结构、中间的海绵状致密结构。图5中(e)、(f)则分别显示的双层管的内表面和外表面,由图5可以看出,无论是膜的内表面还是外表面,其结构都是致密的,这与做膜的气密性试验时结果相符合。

a-为双层管的横截面 b-双层管外层 c-双层管内层 d-双层管中间层 e-双层管内表面 f-双层管内表面

2.2 LSCF中空纤维膜的透氧性能

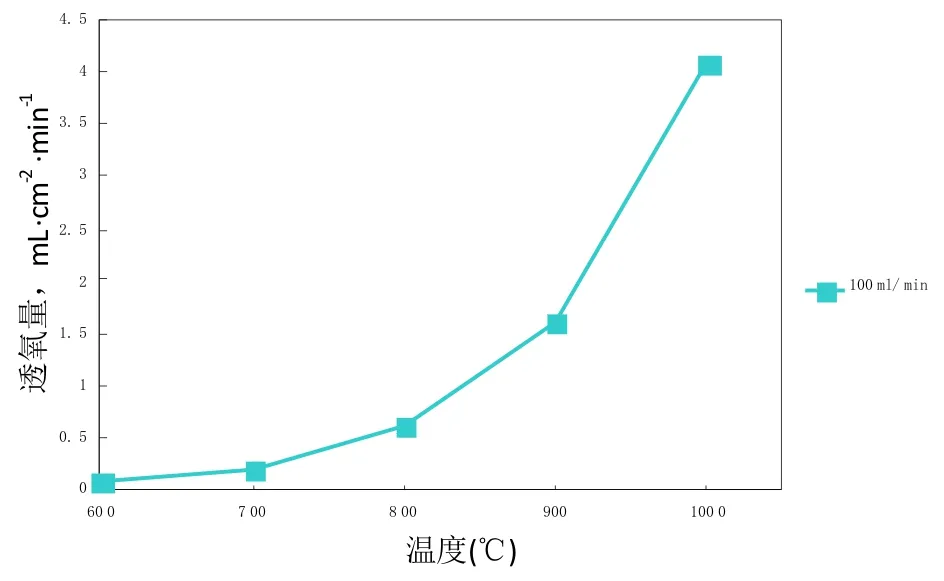

图6显示的是双层LSCF中空纤维膜在一定吹扫气流速下,不同温度下透氧量的变化。其测试条件是:膜外空气流速是200 ml·min-1,膜内的空气流速是100 ml·min-1。

如图6所示,当膜内的He的吹扫流速一定时,得到随着温度的升高,透氧量也随着增加,最大可以达到4.084 ml·min-2·min-1。当膜内He的吹扫流速为100 ml·min-1,温度从600 ℃升高到1 000 ℃,氧气的透氧量从0.075 5 ml·min-2.min-1提高到4.084 ml·min-2·min-1,即随着温度的增加,LSCF中空纤维膜的透氧量得到了显著的增加。从这可以看出,在透氧过程中,反应的温度对透氧量的大小有着非常重要的影响。与传统的三层结构的中空纤维膜的透氧数据相比较[26],在相同的实验条件下,发现高度非对称的中空纤维膜的透氧量是普通中空纤维膜透氧量的1.7~19.58倍。例如,在800 ℃下,传统三层结构的中空纤维膜的透氧量是0.071 ml·min-2·min-1,而高度非对称中空纤维膜的透氧量为0.5992 ml·min-2·min-1。就其透氧机理而言,在高温和氧分压差的条件下,氧气通过混合离子电子导体材料从高氧浓度端渗透到了低氧浓度端,中空纤维膜的氧气分离主要通过三个步骤:

1)空气中的氧气在高氧分压侧膜表面被吸附,然后与膜表面的氧空位发生反应变为晶格氧进入到膜中的氧晶格位。

2)膜体扩散,包括膜中氧空穴的扩散和电子空穴的扩散。

3)在低氧分压侧膜表面晶格氧和电子空穴反应生成氧气,并从膜内表面解附扩散到膜内侧气相中。

从透氧基理可以看出总体的透氧阻力主要有三个部分:①膜外表面的交换反应阻力;②膜体中扩散反应阻力;③膜内表面交换反应阻力。而其中影响较大的是膜内扩散,如何降低膜内的扩散阻力成为需要解决的问题。

图6双层LSCF中空纤维膜在一定吹扫气流速下,不同温度下透氧量的变化

由图6可以看出,在相同的He吹扫气流速下,随着温度的增加,LSCF中空纤维膜的氧透量显著增加。这是因为氧空穴分布随温度的升高由有序转为无序,即随温度的升高,氧空穴混乱度增大,降低了氧在体扩散中的扩散阻力,因而提高了纤维膜的氧透量。当氦气流速为80 ml·min-1时,温度从600 ℃升高到1 000 ℃,氧透量相应的由0.069 ml·min-2.min-1增加到了3.504 6 ml·min-2.min-1。同样由图6可以看出,温度低于800 ℃时,氦气流速对透氧速率的影响很小。这是因为温度低于800 ℃时,透氧性能主要取决于氧空穴的混乱度和迁移速率,而膜两边氧的浓度差对透氧速率影响较小。此外,LSCF中空纤维膜的结构变化也会对氧在膜内的扩散有着重要影响。在这次研究当中,所得到的产品是一种三明治结构,在膜得内外层都有着均匀多孔结构,在中间只有一层致密层。这比传统三层结构的中空纤维膜更具有优势[26]。这是因为膜只有一层致密层,使膜有效厚度得以减小,进而使膜体扩散的阻力减小;同样也是因为只有一个致密层,所以只要经过一个外层的膜表面交换反应和一个内层的膜表面交换反应就可以了,与传统的三层致密层结构的中空纤维膜需要经过六次膜表面反应才能透氧相比,其膜表面反应次数有很大程度的减少,同时也知,中空纤维膜的透氧能力在低温下主要受控制于膜表面的交换反应过程,在高温下主要受控制于膜体扩散反应过程,所以能看到在低温情况下,高度非对称的中空纤维膜的透氧能力提高的程度要远低于在高温情况下其透氧能力提高的程度。

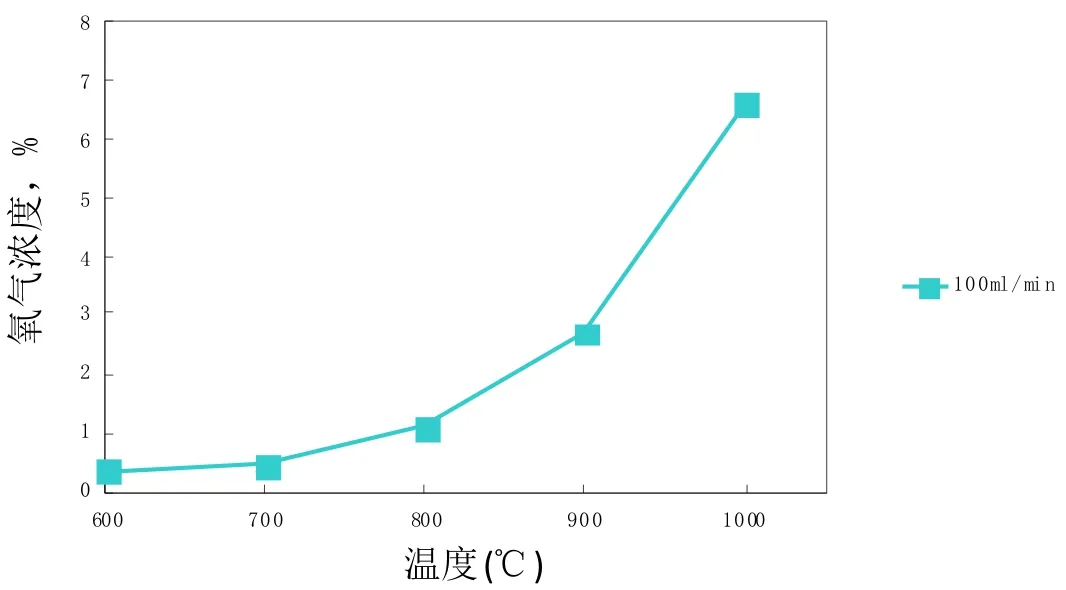

图7显示的是双层LSCF中空纤维膜在一定吹扫气流速下,不同温度下吹扫出气体中氧气浓度的变化。其测试条件是:膜外空气流速是200 ml·min-1,膜内的空气流速是100 ml·min-1。

图7 双层LSCF中空纤维膜在一定吹扫气流速下,不同温度下氧气浓度的变化

从图7可以看出,随着温度的升高,所得的氧气浓度同样也是升高的,然而随着随着膜内He的流速增大,所得的氧气浓度反而降低当He的流速为100 ml·min-2,温度从600 ℃升高到1 000 ℃,氧气浓度从0.35%升高到6.59%。这是因为随着温度的升高,氧在膜内的渗透阻力变小,从而透氧量增大,随着透氧量的增大,而在膜内,吹扫气的流速又是一定的,从而会使随着温度的升高,在同一吹扫气流速下,气体中氧气的含量会有所增加。

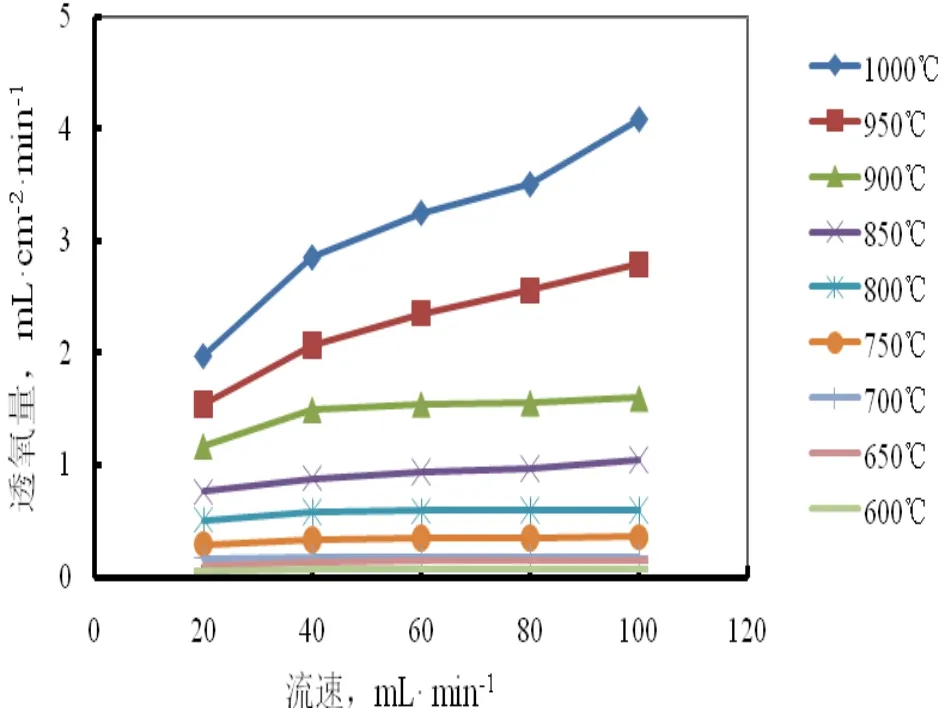

图8和图9分别显示的是在不同温度下双层LSCF中空纤维膜在不同He的吹扫流速下的透氧量和氧气浓度。测试条件式膜外空气流速为200 ml·min-1。

图8双层LSCF中空纤维膜在不同吹扫气流速下,不同温度下透氧量的变化

图9双层LSCF中空纤维膜在不同吹扫气流速下,不同温度下氧气浓度的变化

结合图8和图9可以看出,在同一温度下,随着膜内He的吹扫流速的增加,得到的氧透量也随着增加,而氧气的浓度反而降低;在同一He的吹扫流速下,随着温度升高,纤维膜的透氧量和氧气浓度也会随着升高。如当温度是800 ℃时,当吹扫气从20 ml·min-1增加到100 ml·min-1时,管的透氧量从0.509 7 ml·min-2·min-1增加到0.599 2 ml·min-2·min-1,而氧的浓度从5.56%降到1.11%;当吹扫气的流速为100ml·min-1,温度从600 ℃升高到1 000 ℃时,透氧量从0.075 5 ml·min-2·min-1增加到4.084 ml·min-2·min-1。同时从上两图可以分析得出,在同一操作温度下,增加吹扫气流速可以将渗透过来的氧气及时带走,降低该侧氧气的浓度,即氧分压。随着渗透侧氧分压的增大,氧透量相应减小;反之,膜内侧氧分压降低时,氧透量增大。因为空气侧的氧分压近似为定值,降低渗透侧的氧分压相当于增大了膜两侧的氧浓度梯度,使得在中空纤维膜透氧过程中有了更大的驱动力,更有利于透氧的进行。同样可以看出,低温下渗透侧氧分压/氦气流速对氧透量的影响较小,这是由低温下中空纤维膜的透氧能力较弱引起的。

综上所述得出以下结论:

1)在本次试验中使用共纺丝法制备非对称LSCF中空纤维膜,通过制备两份LSCF含量不同的铸膜液,采用30%~70%的EtOH-NMP为内凝剂,以自来水为外凝剂,制得双层LSCF中空纤维膜前驱体,经1 420 ℃的条件下连续煅烧4h,得到双层LSCF中空纤维膜成品。

2)得到的成品为典型的三明治结构,在管的内外两层分布着均匀的短指状微管结构,中间有一层致密层,其中外层的厚度为300.32 μm,内层的厚度为225.42 μm。在内表面和外表面都具有致密结构,因此其气密性也良好。

3)在做透氧实验时,发现在同一温度下,随着膜内吹扫流速的增加,得到的氧透量也随着增加,而氧气的浓度反而降低;在同一吹扫气流速下,随着温度升高,纤维膜的透氧量和氧气浓度也会随着升高。在反应温度为1 000 ℃和吹扫气流速为100 ml·min-1的条件下,透氧量达到最高,为4.084 ml·min-2·min-1,与此相对应的氧的浓度为6.59%,同样当反应温度为600 ℃,吹扫气的流速为20 ml·min-1时透氧量达到最低,透氧量为0.057 9 ml·min-2·min-1,相对应的氧的浓度为2.33%。同时,可以欣喜地看到,通过共纺丝法得到的产品较传统的三层结构的中空纤维膜,其透氧能力达到很大的提高,如当膜内He的吹扫流速为100 ml·min-1,温度从600 ℃升高到1 000 ℃,氧气的透氧量从0.075 5 ml·min-2·min-1提高到4.084 ml·min-2·min-1,为普通中空纤维膜透氧量的1.7~19.58倍。