一种高安全性钝感电起爆器的设计

何锋彦,杨正才,刘海旭,常 峰,胡淑娟,张文卿

一种高安全性钝感电起爆器的设计

何锋彦,杨正才,刘海旭,常 峰,胡淑娟,张文卿

(北方特种能源集团西安庆华公司,陕西 西安,710025)

针对某钝感电起爆器1.5A/2.25W5min不发火的钝感要求和通6A/20ms直流电流可靠发火的要求,通过分析影响电起爆器安全性、发火可靠性及作用时间的影响因素,进行了相关设计及试验。研究表明:合理的散热结构与桥路设计,以及钝感耐高温药剂设计可满足高安全性与可靠发火要求;点火药剂中金属锆粉粒度小于2μm、粘合剂氟橡胶含量为0.5%、压药压力为85MPa时,发火时间精度最佳。该设计为电起爆器类火工品的钝感化研究提供一种新的思路。

电起爆器;安全;点火;钝感;作用时间

电起爆器是武器弹药系统中的始发元件,也是最敏感的装置。在制造、运输、勤务处理、贮存及使用中,存在着各种因素的静电积累和电磁干扰,加之各种大功率雷达、高频无线电发射机和振荡源等电磁场的影响,电起爆器因静电或射频能量引起意外爆炸或提前发火的事例不乏报道。因此,电起爆器的安全性愈来愈受到重视,其安全指标已远远超过GJB 344A-2005钝感电起爆器通用规范中1A/1W5min的安全性要求[1],需要满足1.5A/2.25W5min超钝感要求。这给电起爆器的钝感化设计带来一定的困难。本研究针对超钝感的设计要求,开展电起爆器结构设计及关键技术分析,并进行了相关试验验证。

1 主要技术指标及技术途径分析

电起爆器为单桥发火结构,产品的桥路电阻为0.9~1.1Ω;电起爆器经受1.5A/2.25W5min不发火试验,产品不应发火或失效;通入直流6A/20ms电流,电起爆器从通电到发火的工作时间不大于10ms,同批验收产品的发火时间极差不大于3ms。

目前,钝感型火工品主要有桥丝式火工品、桥带式火工品、半导体桥式火工品及桥膜式火工品。桥丝式火工品具有作用时间短、作用时间一致性好的特点;桥带式火工品通过桥带的集散热技术实现产品的安全性和发火性,作用时间较长,一致性略低于桥丝式火工品;半导体桥式火工品具有高瞬发的特点;桥膜火工品发火时间短,电阻一致性好,但桥膜与电极的附着力一致性较难控制,工艺检测困难[2-3]。鉴于桥带式火工品作用时间较长,半导体桥式火工品和桥膜式火工品工艺复杂,所以选用技术最成熟的桥丝式火工品。通过选择桥丝材料、直径和药剂来满足安全性与发火时间的要求。

2 设计

2.1 总体结构设计

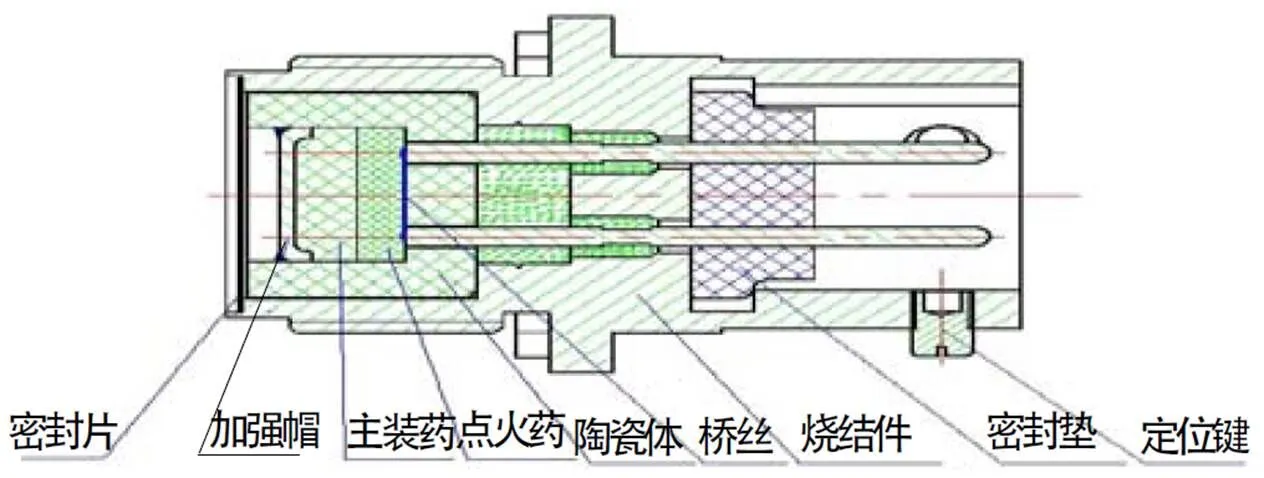

根据技术途径分析,将电起爆器设计为四针单桥结构,通过玻璃封接实现产品的耐压密封性能,产品输出端采用激光焊接技术实现产品密封。具体结构如图1所示。

图1 电起爆器结构示意图

2.2 关键技术分析及解决

目前,钝感火工品一般按照通电1A/1W 5min不发火,通电5A/50ms的直流电流脉冲可靠发火的电性能进行设计。该新型电起爆器安全性指标为1.5A/ 2.25W5min不发火,发火电流为6A/20ms的直流电流脉冲,与常规钝感火工品相比,安全能量提高了125%,而发火电流只提高了20%,同时要求发火时间短、一致性好。因此,安全性、发火可靠性和发火时间是电起爆器设计中的关键技术。

2.2.1 电起爆器的安全性设计

根据能量守衡定律,桥丝式电起爆器发火过程的能量变化可视为输入的电能量转化为桥丝加热所需的能量和桥丝向外散失的能量[4]。电起爆器通以直流电流1.5A/2.25W5min不发火,即输入的能量仅用以抵消散失于周围的能量,构成稳态条件,桥丝加热后的温度达不到药剂的发火点。因此,高效的散热结构设计和高发火点的药剂选择是安全性设计的关键技术。

(1)散热结构设计:如图1所示,桥丝加热产生的热量向外散失途径为:与桥丝接触的电极通过玻璃封接体传导到壳体;与桥丝接触的药剂向周围传递;与桥丝、药剂接触的装药室传导到壳体。在满足电极与壳体的电绝缘强度的前提下,玻璃封接体的壁越薄越有利于电极向壳体传导热量,从绝缘强度的裕度和玻璃封接的工艺性考虑,设计电极与外壳之间的最小间距为(0.32±0.02)mm(最小击穿电压为900V,满足500V电压不击穿的绝缘强度要求),有效提高散热效率。同时药室材料选择非金属材料,选用导热系数相对较大的陶瓷材料加工成装药室,提高热量散失能力。

(2)桥丝的选择及焊桥方式:桥丝材料选择电阻率较高、电阻温度系数小、特征值较小、熔点高、比热容大及与药剂有良好相容性的6J20镍铬电阻合金丝。依据桥路电阻要求0.9~1.1Ω,根据文献[2]中电阻与桥丝长度的关系,通过计算确定桥丝直径为φ0.070 mm、桥距为(3.2±0.02)mm。通常桥丝焊接方法有锡钎焊和储能焊,锡钎焊是用融化的焊锡把桥丝和电极包覆在一起,不利于高过载的冲击,且工艺较复杂;储能焊是通过电容放电产生的高温加以适当的压力,将桥丝与电极熔为一体,它的焊点强度高。因此,电起爆器选用储能焊接工艺。

(3)点火药的选择及装填方式:目前,在1A/ 1W5min不发火的钝感火工品设计中,点火药常选用起爆药或混合药剂。经测试起爆药虽能满足1A/1W5min不发火的要求,但满足不了1.5A/ 2.25W 5min不发火的要求。因此,可选热导系数大和分解温度较高的混合点火药。目前桥丝式火工品常用的混合药剂主要有氯化钾/硫氢化铅/铬酸铅点火药和锆粉/高氯酸钾点火药。经测试氯化钾/硫氢化铅/铬酸铅点火药(可燃剂为硫氢化铅,氧化剂为氯化钾和铬酸铅,外加硝化棉)分解温度大约在200~300℃,药剂中没有金属粒子,不利于热量的传导。因此常用于敏感火工品如点火头、点火具等。锆粉/高氯酸钾点火药(可燃剂锆粉、氧化剂高氯酸钾,外加粘合剂氟橡胶)分解温度为480℃以上。

锆粉/高氯酸钾点火药中含有金属锆粒子,有利于热量的传递,高氯酸钾为强氧化剂,也具有助燃作用,氟橡胶具有导热不导电、长贮安定性好的特性。将该药剂直接压装在桥丝上,并对不同的压装压力进行了对比试验。结果见表1。

表1 点火药不同装药压力下的发火试验结果

Tab.1 Firing test results of ignition composition charged with different pressure

由试验可看出,当装药压力超过60MPa后可保证安全,且具有一定的安全裕度。

2.2.2 发火时间的影响因素

电起爆器通6A/20ms的直流电流应可靠发火,发火时间不大于10ms,同批验收时间差不大于3ms。桥丝式电起爆器发火时间在输入能量和桥丝一定的条件下主要与药剂有关。减小药剂粒度能改善药剂与桥丝的接触程度,药剂与桥丝的接触紧密可减小发火能量、提高发火率、缩短发火时间[6]。点火药为混合药剂,对每个组分的粒度进行发火测时试验(压药压力均为70MPa)。

(1)锆粉粒度的影响:选取不同粒度的锆粉混制成点火药,各装配5发产品进行发火时间测试,试验结果见表2。

表2 不同粒度锆粉的点火药发火时间测试结果

Tab.2 Test results of firing time of ignition composition with different size of Cr powder

表2试验数据表明,使用粒度较粗的锆粉混制的点火药发火时间为4.59~5.45ms,平均4.978ms,标准偏差0.32,使用粒度较细的锆粉混制的点火药点火时间为4.19~4.62ms,平均4.396ms,标准偏差0.17。通过对比,使用粒度较细的锆粉混制的点火药发火时间短,并且一致性好。

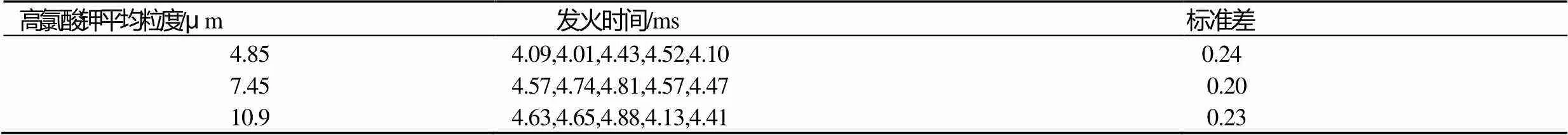

(2)高氯酸钾粒度的影响:选取不同粒度的高氯酸钾混制成点火药,各装配5发产品进行发火时间测试,试验结果见表3。表3试验数据表明,高氯酸钾粒度对点火药的发火时间影响不明显。

(3)氟橡胶含量的影响:选取不同含量的氟橡胶粘合剂混制成点火药,各装配5发产品进行发火时间测试,试验结果见表4。

表3 不同粒度高氯酸钾的点火药发火时间测试结果

Tab.3 Test results of firing time of ignition composition with different size of potassium percholorate

表4 不同含量氟橡胶点火药的发火时间测试结果

Tab.4 Test results of firing time of ignition composition with different content of fluororubber

表4试验数据表明,当粘合剂为1%时,点火时间为4.18~4.87ms,平均4.592ms,标准偏差0.27,粘合剂为0.5%时,点火时间为4.26~4.89ms,平均4.54ms,标准偏差0.23。通过验证对比,当粘合剂为0.5%时,发火时间较短,发火时间一致性较好。

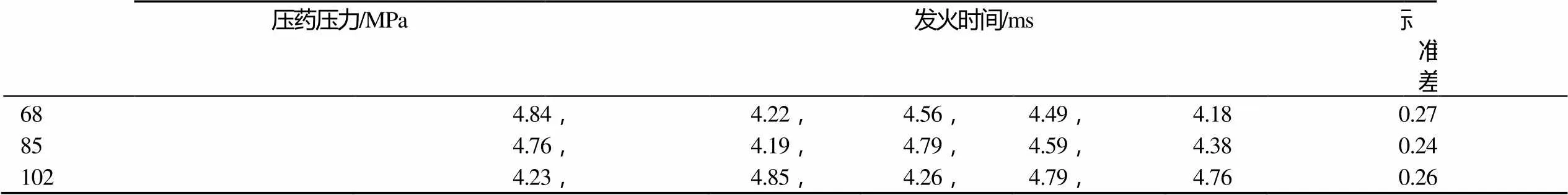

(4)压药压力对发火时间的影响:增加装药压力能改善药剂与桥丝的接触程度,减小发火能量,提高发火率,缩短发火时间。但增大密度后,增加散热也可能会延长发火时间[5]。因此,选取不同的装药压力各装配5发产品进行发火时间测试,试验结果见表5。

表5 不同压药压力下发火时间测试结果

Tab.5 Test results of firing time under different charge pressure

从表5试验结果可以看出,当压药压力控制在85MPa时,发火时间精度较好。

2.2.3 发火可靠性设计

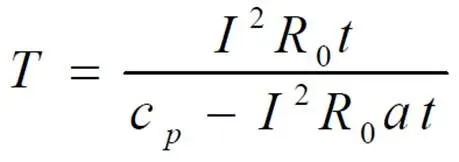

桥丝发热点燃点火药的可靠性主要由桥丝与点火药的接触情况和点火药的特性决定,桥丝与点火药的接触情况可通过热瞬态检测进行检验,在确保桥丝与点火药紧密接触的情况下,桥丝在通入6A的直流电流20ms时桥丝的温升大于药剂的发火点即可保证点火药可靠作用。当给桥丝式火工品快速通电时,桥温上升时间将比冷却时间小得多,此时可忽略热损失(即假设输入能量只用于加热桥丝),则桥温[3]为:

式(1)中:c为桥丝材料比热容,J/(g·℃);为通入电流,A;0为桥丝电阻,Ω;为时间,s;为桥丝温度系数,℃-1。将c=0.46J/(g·℃)、=6A,0=1Ω、=20ms、=50×10-6℃-1)代入式(1),得=1 565℃,已知点火药的发火点为480℃,此时桥丝升高的温度大于点火药的发火点,产品可靠发火。

3 试验验证

3.1 安全性验证试验

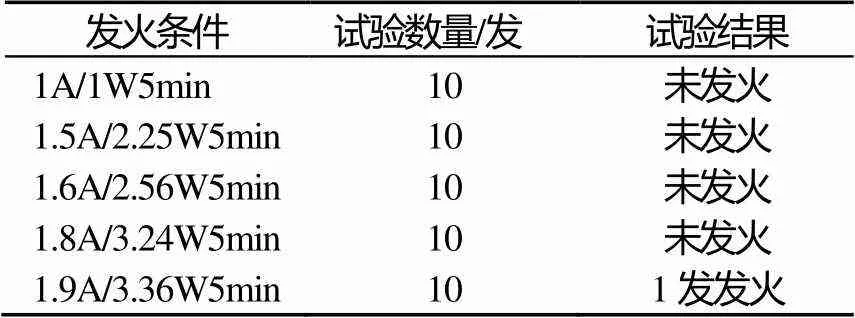

电起爆器的安全性设计主要是避免发生意外发火。对电起爆器进行了安全摸底试验,结果见表6。

表6 电起爆器安全性摸底试验

Tab.6 Preliminary test of electric initiator safety

经产品安全性试验验证,其最大不发火条件为1.8A/3.24W5min,相比技术安全指标1.5A/2.25W 5min,具有较高裕度(1.2)。

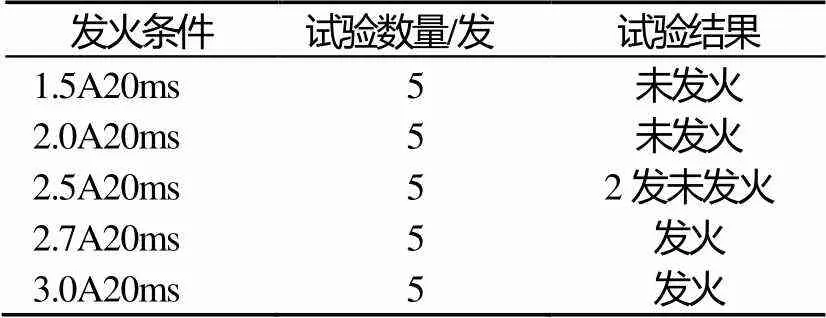

3.2 发火试验

电起爆器是通过电流的输入使装药发火,输入的电流值应能使电起爆器可靠发火。发火电流摸底试验结果见表7。由表7可见,最小全发火电流为2.7A,而发火电流为6A,发火电流具有较高裕度(2.2)。

表7 发火电流试验

Tab.7 Thorough test of firing current

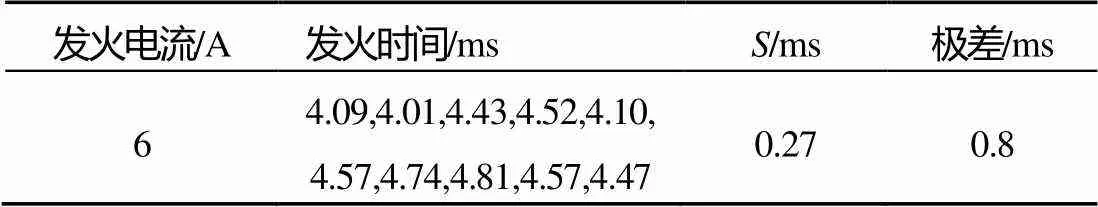

3.3 发火时间试验

技术指标要求通入直流6A/20ms电流,从通电到发火的工作时间不大于10ms,同批验收产品的发火时间极差不大于3ms。作用时间摸底试验结果见表8。

表8 作用时间测试结果

Tab.8 Test results of function time

由表8可见,电起爆器的发火时间在4.01~4.81ms,平均值4.43ms,标准差0.27ms,发火时间极差0.8ms,满足从通电到发火的工作时间不大于10ms,同批验收产品的发火时间极差不大于3ms的要求,并具有一定裕度。

4 结论

通过合理的桥路及散热结构设计,采用钝感的耐高温药剂,解决了1.5A/2.25W5min不发火的高安全性和6A/20ms可靠发火的难题。与常规1A/1W5min不发火钝感火工品相比,安全能量提高了125%,而发火电流只提高了20%。经试验验证药剂中金属锆粉粒度与粘合剂氟橡胶含量是影响发火时间的关键,高氯酸钾粒度影响不明显。通过试验验证压制点火药的压药压力为85MPa时,点火时间精度最好。本研究为高安全性钝感电起爆器设计提供了技术支持。

[1] GJB 344A-2005钝感电起爆器通用规范[S].国防科学技术委员会,2005.

[2] 王凯民.火工品工程[M].北京:国防工业出版社, 2014.

[3] 蔡瑞娇.火工品设计原理[M].北京:北京理工大学出版社.1999.

[4] 李金名,等.电桥结构对电火工品感度影响研究[J].爆破器材,2004,33(1):28-31.

[5] 佑全.灼热桥丝电雷管作用时间研究[J].火工品,1994(2):4-7.

[6] 杨庆玲.点火药粒度变化对产品性能的影响研究[J].火工品,2005(4):26-29.

Design on An Insensitive Electric Initiator with High Safety

HE Feng-yan,YANG Zheng-cai,LIU Hai-xu,CHANG Feng,HU Shu-juan,ZHANG wen-qing

(Xi’an Qinghua Company,CNGC North Special Energy Group,Xi’an,710025)

Aimed at the requirements of non-fire under 1.5A/2.25W5min and fire reliably under 6A/20ms condition, a new insensitive electric initiator was designed and tested in this paper, based on analyzing the factors affecting the safety, fire reliability and function time of the electric initiator. The study show that: when metal zirconium powder is less than 2μm, adhesive fluororubber content is 0.5%, and pressure of charge is 85MPa, the accuracy of ignition time is the best. The design provides a new way for safety and reliability design of insensitive electric initiator.

Electric initiator;Safety;Ignition;Insensitive;Function time

TJ45+2

A

10.3969/j.issn.1003-1480.2019.04.003

1003-1480(2019)04-0010-04

2019-05-05

何锋彦(1978-),男,高级工程师,从事火工品设计研究。