耦合双循环冰箱运行参数与耗电量实验研究

(1 浙江大学制冷与低温研究所 浙江省制冷与低温技术重点实验室 杭州 310027; 2 杭州华日家电有限公司 杭州 311411)

随着经济的快速发展,冰箱早已成为人们生活中不可或缺的电器,而冰箱的耗电量在居民用电中的占比超过10%[1-2],因此提高冰箱性能、减少冰箱能耗对缓解当前能源危机具有重要意义。

许多学者在传统冰箱系统的基础上提出了一些更加高效的改进型系统。1975年,A. Lorenz等[3]将R22/R11混合制冷剂用于串联蒸发器系统,利用混合工质两相区的温度滑移特性,减小传热过程的不可逆损失,使系统性能提升20%。目前研究较多的冰箱用混合制冷剂为R290/R600a混合物[4-7]。Lu Zhili等[8-10]提出一种蒸发器交替工作的旁通双循环系统,研究表明该系统比传统串联蒸发器系统节能13%。张成全等[11]利用微通道冷凝器使冰箱耗电量降低2.6%。Liu Xiaoqin等[12-15]将喷射器用于冰箱系统以减小节流过程的不可逆损失,研究表明喷射器的引入能使系统性能提高10%以上。A. C. Marques等[16-17]从冰箱的实际运行过程入手,提出将相变材料用于冰箱系统来减小压缩机的启停频率,结果表明改进后的系统可比原系统节能8%。

唐黎明等[18-21]将冷变换器原理运用于双压缩机双循环系统,提出了耦合双循环系统。通过理论及稳态实验研究,证明该系统具有较大的节能潜力。此后,又通过一种新的控制策略,使该系统能更好地适应实际冰箱的运行过程。虽然新的控制策略可使冰箱尽可能的耦合运行,但在实际工作过程中,仍会出现冷藏循环单独运行、冷冻循环单独运行和循环耦合运行3种不同的状态。耦合运行给系统带来的影响及实际冰箱的耗电量情况在之前研究中均未涉及。

本研究在传统BCD-580冰箱的基础上搭建了耦合双循环冰箱样机。通过实验研究了样机在不同工作状态下系统运行参数的变化,同时测试了样机的耗电量,并与现有产品进行了对比。

1 耦合双循环冰箱的基本原理

图1所示为耦合双循环冰箱的系统原理。该系统在传统双循环系统的基础上,引入一个耦合过冷器,将冷藏循环的一部分制冷量用于对冷冻循环冷凝器出口的制冷剂进行过冷,实现了两个系统的能量耦合。

图1 耦合双循环冰箱系统原理Fig.1 The principle of coupled dual-loop refrigerator system

图2 耦合双循环冰箱系统p-h图Fig.2 p-h diagram of coupled dual-loop refrigerator system

2 样机及实验装置

本研究所用的样机在BCD-580冰箱的基础上改造完成。考虑到今后冰箱的产品化及能够与现有冰箱效果进行对比,样机的设计完全参照国家标准GB/T 8059.2—1995进行[22]。设计完成的样机结构如图3所示。制冷系统由冷藏循环和冷冻循环构成,冷藏循环和冷冻循环均采用R600a作为制冷剂,保温材料采用硬质聚氨酯。

根据不同的设计需求,本文共搭建两台冰箱样机,记为样机Ⅰ和样机Ⅱ。样机Ⅰ的设计主要考虑到系统的稳定运行,且要求运行过程中的各项参数基本合理。样机Ⅱ是在样机Ⅰ的基础上进行改造优化,通过将独立冷凝器的形式从旋翅式改为微通道式,同时缩短毛细管长度来减少制冷剂充注量,降低冷凝压力。此外,样机Ⅱ还选用了效率更高的压缩机来提升系统综合性能。表1所示为两台样机的具体部件参数。

冰箱样机的实验测试在电冰箱有限公司的冰箱性能实验室完成,实验室可实现环境温、湿度和气流组织的控制和调节。测试过程按照冰箱测试相关国家标准完成[22]。若无特殊说明,实验时的环境温度为25 ℃,相对湿度为70%。

实验中使用的测量和数据采集装置包括:1)温度测量装置选用T型热电偶,由标准铂电阻标定,精度为±0.5 ℃;2)压力测量装置选用PTX5072压力变送器,量程为0~1 MPa,精度为0.2 % FS;3)功率测量装置选用HB404P智能功率表,精度等级为0.5级;4)数据采集采用安捷伦34970A数据采集器,温度信号、压力信号、功率信号均转换成直流电压信号输入采集器并输出在计算机端。

T温度测点;P压力测点。图3 冰箱样机结构Fig.3 Structure of the refrigerator/freezer prototype

参数压缩机型号冷凝器形式蒸发器形式毛细管长度/mm毛细管内径/mm充注量/g样机Ⅰ冷藏循环MH1060Y镀锌管壁式+旋翅式翅片管式2 9400.6545冷冻循环NX1112Y3 25090样机Ⅱ冷藏循环ND1070Y镀锌管壁式+微通道翅片管式2 5000.6555冷冻循环ND1112Y3 00060

3 运行参数实验

为获得不同工作状态下系统的运行参数,设计了顺序为冷冻循环独立运行、耦合运行、冷藏循环独立运行的开停机过程。文中出现的饱和状态参数均通过REFPROP v9.0获得。

3.1 冷凝蒸发压力分析

图4所示为样机Ⅰ冷藏循环的冷凝、蒸发压力随时间的变化。由于样机Ⅱ冷藏循环的压力变化趋势与样机Ⅰ几乎相同,因此此处没有给出其压力变化曲线。图4~图10中,运行参数曲线下方的功率曲线用于辨别系统的运行状态,即冷藏单独运行、冷冻单独运行及耦合运行。

由图4可知,系统耦合运行时,冷藏循环的冷凝、蒸发压力均高于系统独立运行时,原因是耦合过冷器的工作增大了冷藏系统的蒸发负荷,导致冷藏蒸发压力升高[23],系统流量增大,冷凝负荷增大,最终引起冷凝压力的增大。

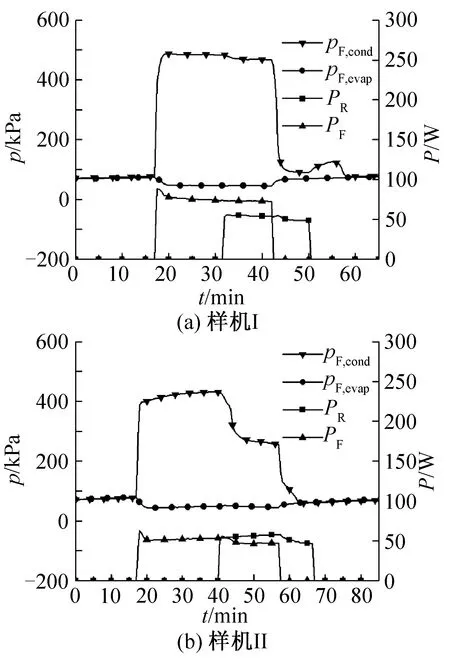

图5所示为样机Ⅰ和样机Ⅱ冷冻循环压力随时间的变化。由图5可知,在耦合运行和独立运行两种状态下,样机Ⅰ冷冻循环的冷凝压力略有下降,而蒸发压力几乎不变;样机Ⅱ的蒸发压力也几乎不变,但样机Ⅱ的冷凝压力在耦合运行后突然下降,降幅超过160 kPa,偏离了设计工况。冷凝压力的降低表面上可以减小压比,降低冷冻循环的功耗,但事实上,压力的降低对系统整体性能的影响是不利的,具体原因会在后文中结合温度参数进行说明。

图4 样机Ⅰ冷藏循环冷凝、蒸发压力随时间的变化Fig.4 Variation of condensing and evaporating pressure of refrigerator(Prototype I) with time

图5 样机冷冻循环冷凝、蒸发压力随时间的变化Fig.5 Variation of condensing and evaporating pressure of freezer with time

两台样机冷冻循环的冷凝压力在两种运行状态下的变化规律不同,这是因系统结构不同导致。过冷需要在远离冷凝过程相变界面处进行[24],若过冷靠近相变界面将引起冷凝压力的降低。样机Ⅱ在设计过程中缩短了毛细管长度,减少了制冷剂充注量,这导致冷冻循环冷凝器出口的过冷度减小,过冷靠近相变界面。当系统中产生一定扰动界面移动到过冷段时,系统就会出现冷凝压力降低的现象。

3.2 冷凝过程温度分析

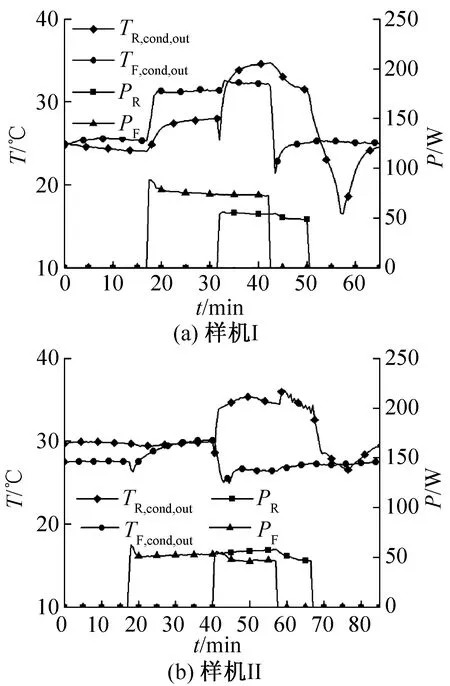

图6所示为样机 Ⅰ和样机 Ⅱ在不同运行状态下冷凝器出口温度随时间的变化。实验数据如表2所示。

图6 样机冷凝器出口温度随时间的变化Fig.6 Variation of condenser outlet temperature of prototype with time

样机Ⅰ冷藏循环在耦合运行时,冷凝器出口温度升高,这与之前描述的压力变化相匹配,主要由于冷凝负荷增大导致。而冷冻循环在过冷运行后,由于节流后制冷剂干度减小,导致蒸发器中制冷剂平均密度变大,蒸发器需液量增大,冷凝器中的过冷段液体减少,过冷度下降,冷凝器出口温度升高。

样机Ⅱ的冷藏循环温度变化与样机Ⅰ类似,但样机Ⅱ冷冻循环冷凝器出口温度有约10 ℃的过热度,说明冷冻冷凝器并未起到冷凝的作用。这是由于冷冻循环的冷凝压力在耦合运行时大幅度降低所致。由图6可知,在耦合运行后冷冻循环冷凝压力低于300 kPa,此压力对应的饱和温度低于环境温度。此时冷凝器的作用只是将制冷剂温度降至环境温度,不能起到冷凝的作用。实际的冷凝过程靠消耗大量冷藏循环的制冷量来实现。该现象使系统从设计的过冷循环转变为复叠循环,而复叠循环的整体效率低于过冷循环,因此,此处的压力降低不利于系统的整体性能。

表2 样机冷凝过程温度参数Tab.2 Temperature parameters of condensing process

注:Tcond,sat表示冷凝压力对应的饱和温度,ΔTsc表示冷凝器出口过冷度。

3.3 蒸发过程温度分析

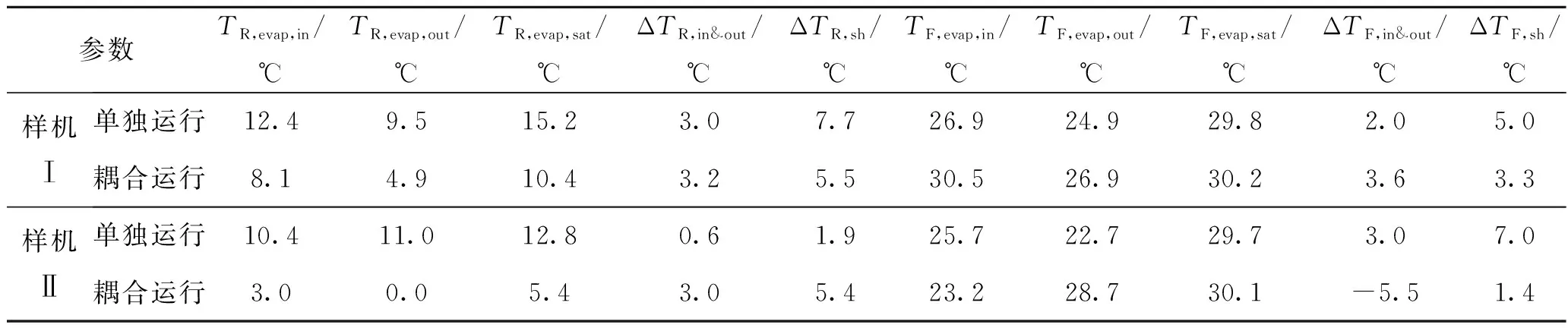

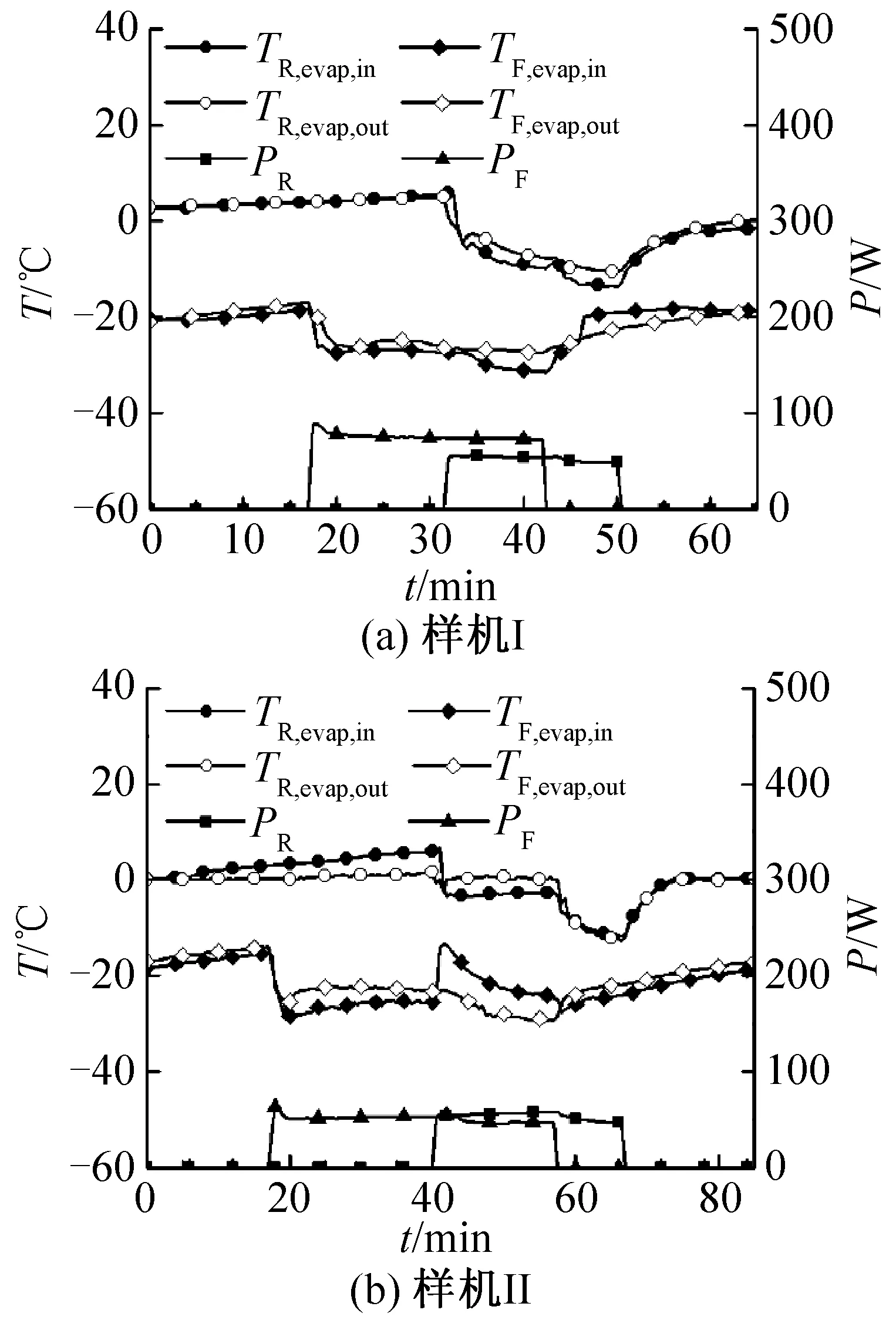

样机Ⅰ和样机Ⅱ不同运行状态下蒸发器进出口温度随时间的变化如图7所示,Tevap,in和Tevap,out分别表示蒸发器进、出口温度。具体实验数据如表3所示。

表3 样机蒸发过程温度参数Tab.3 Temperature parameters of evaporating process

注:Tevap,sat表示蒸发压力对应的饱和温度,ΔTin&out表示蒸发器进出口温差,ΔTsh表示蒸发器出口过热度。

图7 样机蒸发器进出口温度随时间的变化Fig.7 Variation of evaporator inlet and outlet temperature of prototype with time

对比图7(a)和图7(b)可知,冷藏蒸发器的进出口温度在由耦合运行变为独立运行过程中有明显的下降,这与前文中所描述的压力变化规律一致。由图7可知,样机Ⅰ冷冻蒸发器的进出口温度在耦合运行后有一定的下降,其原因也与负荷相关。即当系统耦合运行后,冷冻循环的制冷量增大,但由于间室温度不变,此时的冷冻负荷不变,因此系统将通过降低蒸发温度来减小制冷量,使其与负荷相匹配。样机Ⅱ的冷冻蒸发器进出口温度变化较为紊乱,由独立运行变为耦合运行时,蒸发器进口温度突然上升,原因是过冷后,毛细管中液体段增加,流动阻力下降,流量增大导致。此后进口温度逐渐下降。

4 耗电量实验

考虑到标准耗电量实验耗时较长,操作较为繁琐,本文首先对两台样机进行了非标准耗电量实验,然后选取其中一台性能较为出色的样机进行标准耗电量实验。

4.1 非标准条件实验

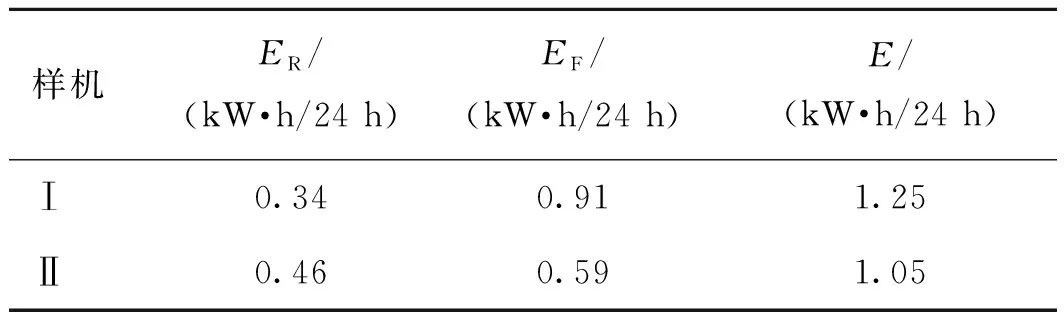

非标准条件实验时,控制环境温度为25 ℃,冷藏室和冷冻室设定温度分别为5 ℃和-18 ℃。统计样机在一个化霜周期内的耗电量,然后将其转化为24小时耗电量进行对比。图8所示为样机在一个化霜周期内的运行曲线。

图8 一个化霜周期内样机的运行曲线Fig.8 Operating curve of the prototype in a deforest period

两台样机非标准条件下耗电量统计结果如表4所示。可知样机Ⅱ的耗电量相比样机Ⅰ大幅减少,这是对样机进行优化的结果。通过分别对比两台样机冷冻和冷藏循环的耗电量,可知样机Ⅰ冷藏循环耗电量低于样机Ⅱ,原因是样机Ⅱ在耦合运行过程中出现的压力降低导致,该变化导致冷藏循环制冷量的大量浪费,样机Ⅱ冷藏压缩机开机时间增加。而样机Ⅱ的冷冻循环耗电量相比样机Ⅰ大幅减少,原因是减小系统高压侧容积减少制冷剂充注量,从而减小了压缩机功耗,同时耦合运行时冷凝压力的大幅下降也有一定的影响,但这种影响不利于系统的综合性能,在后期改进中应避免。

表4 样机耗电量测试结果Tab.4 The results of energy-consumption test

4.2 标准条件实验

非标准条件下的实验说明样机Ⅱ的性能优于样机Ⅰ,因此对样机Ⅱ按照冷藏冷冻箱耗电量国家标准进行了耗电量实验[22]。实验中,首先完成一次强制化霜过程,然后经过两次压缩机启停,进入73 h的耗电量测试过程。

实验得到样机Ⅱ的标准耗电量为1.15 kW·h/24 h。而改造前,该BCD-580冰箱的标准耗电量为1.57 kW·h/24 h,考虑到样机选用了性能较好的压缩机(样机Ⅱ压缩机COP≈1.96,而原产品压缩机COP=1.73)以及压缩机小型化带来的性能下降(制冷量减少50%,COP下降约10%[16]),本文将原产品压缩机COP用2.18进行折算,此时的耗电量约为1.25 kW·h/24 h,样机Ⅱ节能约8%,耦合运行时冷凝压力的降低一定程度上限制了样机Ⅱ节能潜力的发挥。

5 结论

本文实验研究了两台耦合双循环冰箱样机的运行参数,同时在标准条件下测量了其中一台冰箱的耗电量,并与市场上现有冰箱进行对比,得到如下结论:

1)在耦合运行状态下,冷藏循环相比独立运行时具有更高的冷凝、蒸发压力,冷凝蒸发温度也更高。冷冻循环在耦合运行后,冷凝压力降低,冷凝器出口过冷度减小,当系统在独立运行时过冷度较小的情况下,耦合运行将导致冷凝压力大幅降低。冷凝和过冷均在过冷器中发生,不能充分发挥系统节能潜力。

2)非标准条件下的耗电量实验表明:经过优化,样机Ⅱ比样机Ⅰ节能16%。在标准条件下,测得样机Ⅱ的日耗电量为1.15 kW·h,比改造前的系统节能8%,证明耦合双循环冰箱具有一定的节能潜力。

因当前冰箱节能效果一定程度上受冷凝压力降低的影响,下一步研究需在稳定运行参数的前提下优化系统,进一步提升冰箱的性能。

符号说明

p——压力,kPa

P——功率,W

T——温度,℃

E——耗电量,kW·h/24 h

下标

cond——冷凝

evap——蒸发

R——冷藏循环

F——冷冻循环

in——进口

out——出口

sc——过冷

sh——过热

sat——饱和

ext——环境