先张法预制预应力混凝土方桩张拉工艺改进

辛军,张乃超,满伟

(1.中交一航局第一工程有限公司,天津 300456;2.天津市交通运输工程质量安全监督总站,天津 300384)

1 研究背景

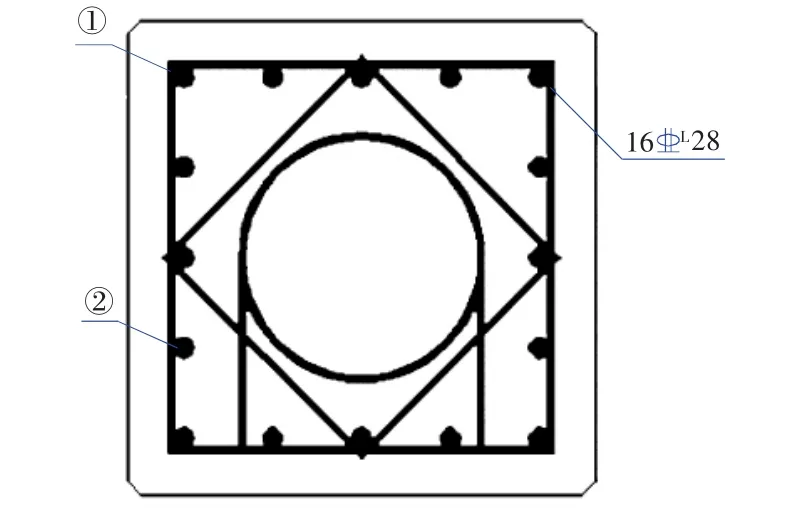

目前高桩码头桩基多采用预制预应力混凝土方桩为基础,其成本相对较低,且施工效率高,施工速度快。预制预应力混凝土方桩断面通常为600 mm×600 mm、650 mm×650 mm、700 mm×700 mm,方桩预应力钢筋为16根,钢筋直径在20~28 mm之间,断面、主筋直径及主筋保护层因设计不同而不同。预制过程中,采用先张法张拉预应力钢筋,张拉应力及张拉伸长量双控[1],张拉应力控制为主,张拉伸长量辅助校核。

本文以黄骅散货码头所用700 mm预制预应力混凝土方桩为例,主筋为16根HRB400 28 mm螺纹钢,主筋保护层为70 mm,主筋在四周均布。张拉示意见图1。

图1 钢筋骨架张拉示意图Fig.1 Diagram of reinforcement framework tension

2 研究目的和意义

方桩主筋采用预应力形式,结构受力性能好[2],但在钢筋预应力施加过程中,受钢筋自重、钢筋骨架绑扎铅丝扣约束、张拉施工工艺等的影响,张拉力或多或少会受到折损,且方桩预应力筋较多,张拉过程中,钢筋之间也会相互影响,形成一个较为复杂的应力影响系统。

本文通过预应力钢筋连接传感器,检测在不同工况下,预应力钢筋应力值的大小,分析先张法钢筋张拉过程中应力值的影响因素及影响大小,从主要影响因素入手,改进张拉工艺,提高先张法钢筋张拉质量水平。

3 工艺原理

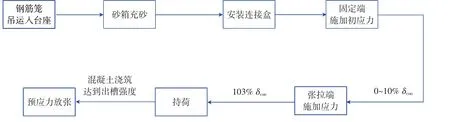

3.1 先张法张拉流程

先张法预制混凝土方桩钢筋张拉工艺[3]见图2。

图2 先张法钢筋张拉流程Fig.2 Tensioning process of pre-tensioned steel bar

3.2 张拉过程

张拉前,根据千斤顶及压力表率定报告及设计预应力张拉参数,计算设计压力表读数值及设计伸长量,根据计算数值控制张拉过程。

张拉台座两端分别作为张拉端及放松端,张拉端布置千斤顶进行多预应力钢筋整体张拉[4],放松端作为初应力端,布置砂箱,进行单根预应力钢筋初应力施加操作及预制混凝土方桩预应力放松出槽使用。

放松端砂箱内填充干燥的中粗砂,砂箱端部挡板保证垂直,砂子填充密实饱满,防止因为受力不均导致钢筋偏斜,甚至发生倾覆事故。采用中空小型千斤顶从砂箱端牵引钢筋,施加初应力,16根预应力钢筋逐根上下、左右对称反复施加,单根单次伸长量控制在10 cm以内,防止箍筋偏斜,初应力张拉到10%δcon(δcon为设计控制应力值,一般取450 MPa)。

预制方桩台座张拉端配备2台320 t以上油压千斤顶,每台千斤顶配置1个压力表,压力表与千斤顶经率定后配套使用,2台千斤顶布置于台座张拉端张拉小车之上,通过油泵控制千斤顶进出油量[5],保证2个千斤顶行程同步牵引张拉梁,将16根预应力钢筋整体同步从10%δcon张拉到103%δcon,压力表达到计算值时,将卡具及螺母紧固,完成张拉作业。

3.3 试验内容及结果分析

本次试验将预制预应力混凝土方桩预应力钢筋张拉分为不同的工况,在不同工况下,分别进行预应力钢筋张拉,过程中使用应力传感器检测实际的张拉应力值[6],对比不同工况下应力值的变化情况,分析张拉应力值的影响因素及影响大小。

试验用仪器设备:24 t中空千斤顶及配套压力表,6个50 t应力传感器及传感器连接件见图3,应力数显表(精度0.1 kN,相当于0.01 t),2个320 t油压千斤顶及配套抗震压力表。

图3 应力传感器及传感器连接件Fig.3 Stress sensor and sensor connector

试验参数:台座长度125 m,试验用钢筋骨架长度:59 m+62 m(黄骅散货700 mm方桩),16根HRB400E直径28 mm主筋,箍筋间距400 mm,设计应力值450 MPa,单根预应力钢筋设计张拉力276 kN(相当于27.6 t)。

检测点位:检测2根主筋,主筋编号见图4;每根主筋检测3个点(张拉端、两钢筋骨架中间、放松端)。

图4 主筋编号示意Fig.4 Number indication of main reinforcement

工况1:单独张拉主筋,不穿入箍筋,主筋用钢筋托架架立,托架沿台座长度方向布置,间距5 m,主筋与底胎之间支垫钢管。

试验目的:在消除钢筋骨架自重及没有绑扣约束的情况下,检测不同位置预应力钢筋实际张拉应力值大小。

工况2:主筋用钢筋托架架立,穿入箍筋,箍筋按照设计位置布置,不绑扎,托架沿台座长度方向布置,间距5 m,主筋与底胎之间支垫钢管。

试验目的:有箍筋重力,没有绑扣约束的情况下,检测不同位置预应力钢筋实际张拉应力值大小。

工况3:钢筋骨架绑轧后用钢筋托架架立,钢筋骨架与底胎之间支垫钢管,骨架绑扎时,箍筋开口位置采用交叉双扣绑扎,之后按照张拉程序张拉,并分别检测应力值。

试验目的:在消除部分钢筋骨架自重情况下,检测绑扣对张拉应力的约束大小。

工况4:钢筋骨架绑轧后不放置钢筋托架,钢筋骨架与底胎之间支垫钢管,骨架绑扎时,箍筋开口位置采用交叉双扣绑扎,之后按照张拉程序张拉,并分别检测应力值。

试验目的:钢筋骨架自重及绑扣双重影响因素对张拉应力的影响程度。

工况5:钢筋骨架绑轧后用钢筋托架架立,钢筋骨架与底胎之间支垫钢管,骨架绑扎时,箍筋开口位置采用单扣绑扎,之后按照张拉程序张拉,并分别检测应力值。

试验目的:对比工况3,减少约束后,是否可提高钢筋应力值。

工况6:钢筋骨架绑轧后用钢筋托架架立,钢筋骨架与底胎之间支垫钢管,骨架绑扎时,箍筋开口位置采用单扣绑扎,且隔一跳一,只绑扎50%,之后按照张拉程序张拉,并分别检测应力值。

试验目的:对比工况3、工况5,减少约束的情况下,钢筋应力值的变化情况。

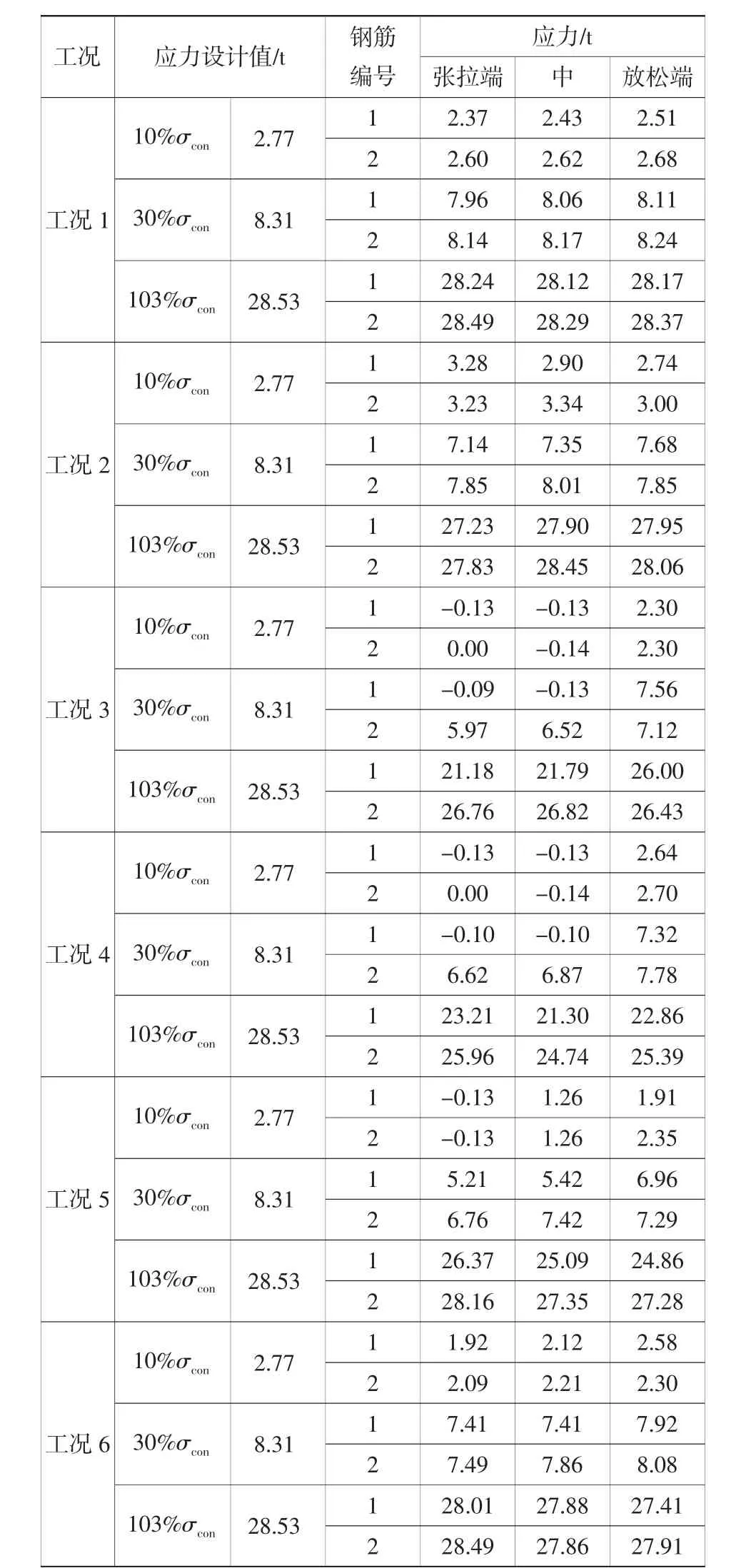

各工况检测数据见表1。

表1 不同工况预应力钢筋实际张拉应力值Table 1 Actual tensile stress value of prestressed steel bar under different conditions

结合各工况实际情况及过程中的检测数据,分析对比得出以下结论:

1) 对比工况3、5、6、1,钢筋骨架预应力钢筋与箍筋绑扎扣数量递减的情况下,预应力钢筋实际张拉应力值呈递增趋势,同一工况下,1号钢筋较2号钢筋绑扎扣多,每种工况下1号钢筋的应力值较2号钢筋的应力值均有所偏低。分析证明钢筋骨架的绑扣对预应力钢筋的应力值影响明显;

2) 对比工况3、4,钢筋骨架在消除部分自重影响及不消除自重的情况下,钢筋应力值有一定偏差,证明钢筋骨架的自重也会影响最终的预应力钢筋应力值大小;

3)对比所有工况,同一钢筋骨架,逐根使用中空千斤顶施加10%δcon及30%δcon时,不同钢筋之间的应力值有明显偏差,导致张拉端整体张拉之后,不同钢筋之间的应力值有相同的偏差趋势,数据证明,采用逐根预应力钢筋单独施加预应力时钢筋之间相互影响,会造成不同钢筋之间应力不均匀。

3.4 工艺改进

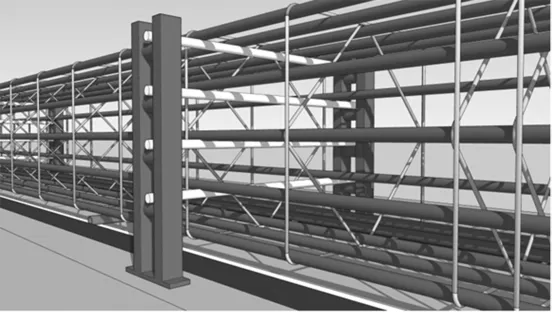

1)DGS-16通道预应力张拉电液伺服[7]控制系统的应用

DGS-16通道预应力张拉电液伺服控制系统采用16路全数字测量控制系统结合高精度力传感器,通过16路电液比例伺服阀分别控制相应的伺服液压缸实现单独加、卸及保载等过程,见图5。

图5 DGS-16通道预应力张拉电液伺服控制系统Fig.5 DGS-16 channel prestressed tension electrohydraulic servo control system

该系统采用先进计算机技术,具有好的人机界面,使用方便可靠,能够自动精确地测量、控制每根钢筋实现初应力的张拉加荷、卸荷、保载等初应力张拉全过程,实现16根预应力钢筋的均匀锁紧,各种张拉参数由计算机进行测量、显示、处理并打印,集成度高。多主筋初应力张拉过程中,每根钢筋同步单独张拉,根据力传感器的精准反馈,独立补偿,解决了单根预应力钢筋张拉时对其余预应力筋应力的影响,实现了多主筋初应力值一致,保证所有张拉钢筋从同一应力值开始终张拉,最终达到多主筋张拉后应力值均匀一致的目的。

①技术参数

a.采用力传感器实现对钢筋张拉力的无惯性测量;

b.张拉力量程:0~300 kN;

c.张拉力测量误差:≤±1%;

d.张拉控制精度:设计载荷值±1%。

②主要功能

a.自动测量、控制、数据采集、处理、绘制曲线及打印曲线报告。打印主要内容:张拉条件、原始参数、张拉结果;

b.测量系统具有自动调零、自动标定、连续全程测量不分档;

c.张拉结果:使每根钢筋同时均匀张拉至450 MPa的10%自动保持张拉力、完成锁紧螺母的工作,还可实现任意根数的张拉;

d.可自行设置控制参数,实现程序自动运行。

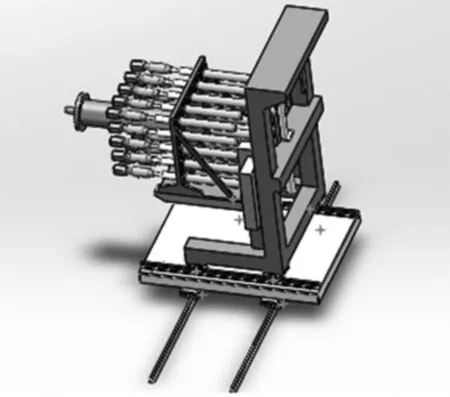

2)制作滚动式可拆卸钢筋托架,钢筋骨架入台座后,每隔5 m支垫1个托架,通过托架的支撑,抵消部分钢架骨架自重,减少张拉过程中钢筋骨架自重对预应力钢筋张拉应力值的影响。滚动式可减少支架与钢筋的摩擦,减小摩阻力。支架见图6。

图6 滚动式可拆卸托架Fig.6 Rolling removable bracket

3)减少绑扎扣对预应力钢筋张拉的约束

预制方桩钢筋骨架需绑扎后,吊入台座再进行预应力张拉施工,为了减小绑扎扣对张拉钢筋的约束,在保证钢筋骨架能够起吊的情况下,尽量减少钢筋骨架绑扎扣数量,待钢筋张拉后,再进行补绑扎,降低绑扎对张拉钢筋应力值的影响。

工艺改进后,采用相同的试验参数及检验部位,进行钢筋张拉应力检测试验,检测实际钢筋应力值见表2。

表2 工艺改进后预应力钢筋实际张拉应力值表Table 2 Actual tensile stress of prestressed steel bar after technological improvement

试验结果显示:先张法张拉工艺改进后,不同预应力钢筋之间及同一根钢筋的不同部位应力值更加接近设计值,且张拉应力更加均匀。

4 结语

通过一系列钢筋张拉应力检测试验,掌握了原有先张法钢筋张拉施工的影响因素及影响大小,经过试验数据的对比分析[8]显示,初应力时,多预应力钢筋之间相互影响较大,钢筋骨架自重及钢筋骨架绑扎扣的约束均会影响预应力钢筋的应力值。通过使用DGS-16通道预应力张拉电液伺服控制系统,多预应力钢筋的张拉应力更加均匀,减少绑扣、钢筋托架的使用,降低了工艺本身在先张法钢筋张拉过程中的应力损失。

后续采用改进后的施工工艺,混凝土方桩断桩率明显下降,方桩抗锤击数可提高到4 500锤以上,方桩预应力张拉的整体质量大幅度提升。