客运专线铁路薄壁空心高墩施工控制技术

赵乐刚

(中铁一局集团第二工程有限公司)

1 引言

空心墩是目前客运专线铁路高墩常用的一种墩身设计结构型式,因其刚度大、稳定性好、节约圬工等特点,主要用于墩高≥15m的地段。由于其结构设计特点,施工中需分段浇筑,加之截面较小,钢筋密集,混凝土入模、振捣等方面均难以控制,施工中易出现接茬部位错台、漏浆现象,严重影响外观质量。当浇筑节段过高时,易出现新老混凝土接触面振捣不密实、存在气泡、蜂窝及砂线等缺陷,浇筑节段过低,模板的倒用效率不高,劳动生产率低下。

2 工程概况

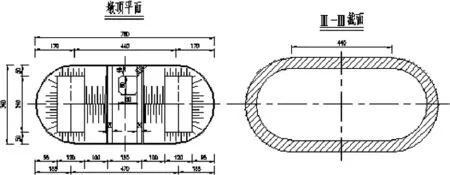

新建铁路牡丹江至佳木斯客运专线站前八标段安邦村特大桥、小安邦河1号、2号特大桥、哈达密河特大桥共有空心墩66个,根据地形和承台埋置深度,墩高20.5m~30.5m,模数为50cm。墩身采用圆端形空心截面,空心段内壁采用35:1坡度,外壁采用75:1坡度,墩颈部位纵向宽度340cm,横向宽度780cm,顶帽厚度300cm。空心墩结构(见图 1)。

图1 空心墩平面图

3 施工组织安排

本项目4座桥66个空心墩,总高度1641m根据总体施组安排,要求在2018年4月开工,2019年7月完工。日历施工日期16个月。考虑10月份至次年4月份气温较低,采取冬施措施投入大,质量不易保证,实际施工时间仅按9个月考虑。

由于内外截面变化,不同高度部位的模板不能通用,施工方案采用翻模法施工。为提高模板使用效率,采用一套模板施工固定一段墩身,相邻墩身间同步施工,平行梯次推进的施工方法,即每节段模板使用完成后立即倒运至下一墩身相同部位使用。同时,在浇筑段混凝土终凝前保留下部一节模板。墩身施工关键线路为模板的倒运,顶帽为定型钢模板,钢筋为绑扎吊装,因此,钢筋、支架等非重点工序不单独考虑时间。

4 工装配备

目前,混凝土拌和已采用拌和站自动拌和、统一供应的方式,混凝土生产运输能力满足施工需要,因此工装配置仅考虑现场入模和模板按拆设备。根据墩身总高度和工期要求,计划投入6套模板,模板按照2m/节高度设置,每套模板承担11个墩身施工,即模板倒用次数11次。每套模板按照本段内最高墩身设置,自上而下按照2m节长,不足2m的做调整节补齐。现场配备混凝土汽车泵一台,吊车3台,混凝土入模串筒及振捣器视需要设置。

5 原材料及混凝土配合比控制

1)水泥、粉煤灰用量

胶体用量是决定混凝土早期凝结强度、外观质量的决定因素。为保证混凝土外观质量,提高水泥的物理性能指标,根据工程进展,提前进场水泥,适度延长储存时间,以提高安定性,减少水泥标准稠度用水量。根据《铁路混凝土结构耐久性设计暂行规定》铁建设[2001]157号文规定,胶材总量为320kg/m3~400kg/m3,水胶比不大于0.45。为提高混凝土耐久性,改善施工性能和抗裂性,采用粉煤灰和矿粉双掺技术。经试验对比,并经经济技术比较,选定的配合比为:P.O42.5水泥280kg/m3,Ⅱ级粉煤灰86 kg/m3。矿粉64kg/m3时可以达到混凝土外观控制需要的最优效果。

2)砂率控制

根据施工过程对混凝土的流动性、保水性和粘聚性需求,结合地材级配分析和外加剂性能试验,减少气泡,兼顾施工条件,经对照试验选择砂率为32%,即756kg/m3。

3)坍落度选择

按照组份材料性能,配置混凝土小样,检测坍落度损失,主要目的在于不同运距条件下混凝土入模坍落度的保证;同时,结合混凝土浇筑速度、振捣时侧压力及外观质量如气泡、离析导致水线的情况,兼顾泵送要求,取允许范围靠下限即到场时90mm,混凝土外观可以达到最佳。

4)外加剂掺量

根据客专高性能混凝土施工经验,外加剂的掺量对混凝土工作性能及外观质量较胶体率、砂率更明显。因此,在选择前除与水泥的适应性对比试验外,充分考虑了施工环节,经对照分析,选用LSC高效缓凝聚羧酸减水剂,掺量为1.3%。同时考虑结构的特殊性,,掺入0.12%的引气剂,取得较好效果。

5)配合比确定

经过上述大量试验,通过现场不同配比试验墩浇筑,验证施工性能,检测混凝土外观,最终选定空心墩C40混凝土配合比为:水泥:粉煤灰:矿粉:砂:碎石 :水 :外加剂 =1:0.31:0.23:2.71:3.73:0.56:0.012,水胶比为 0.36。

6 施工工艺控制

1)分段浇筑原则

由于墩身下部实体段高度3.0m,为了板缝美观一致,模板排布采用了自上而下的型式。因此,实体段浇筑高度并非与板缝重合,在浇筑中极易出现施工缝。为解决这一矛盾,实体段按照模板排布需求,必须同与之相连的上一节墩身同时浇筑,其高度取决于墩身高度和模板排布。在分段浇筑后,顶面与模板边缘平齐,在钢筋保护层以外人工抹平,保证下次接高时,混凝土接茬与板缝重合。

根据墩身厚度、模板刚度、混凝土浇筑速度和支撑刚度,按照最不利情况计算模板侧压力,经技术经济比较,每次浇筑高度以6m为宜。过高易产生过大侧压力,同时每段钢筋、模板占用较多工序时间。每节段浇筑完成后,留存一节模板作为下一阶段的基础,有利于模板的循环倒用。

2)模板接缝控制

墩身采用大块模板拼装,其竖缝易因连接螺栓受力不匀产生错台;水平接缝在混凝土浇筑中因布料不匀、浇筑不对称产生侧向位移,造成局部错缝错台。现场施工中,首先对进场的模板两两进行预拼,消除模板在加工和运输中的变形,同时对接缝部位编号,施工中严格对号入座。在竖向接高时,水平法兰螺栓按照四角定位、间隔安装、逐步拧紧的方式施拧,消除因安装次序造成的模板内应力。同时,混凝土浇筑中严格对称,采用人工平仓后再振捣,防止混凝土侧压力造成模板不可逆的非弹性变形。

3)混凝土控制

一般来说,只要严格按照混凝土施工技术规范操作,外美内实的标准很容易达到。由于空心墩截面尺寸较小,护面钢筋较密,在振捣中干扰较多,易造成局部过振、漏振现象。过振时混凝土表面易出现翻砂现象,漏振除混凝土露骨、不密实之外,振捣半径未严格重合,作用半径与模板之间存在“三角区”时,易产生竖向的砂线。克服办法是“严格分层、对称布振、层层穿透、点点重合、先内后外”的原则振捣。对在振捣中由于混凝土性状偏差而出现的表面析水或因混凝土不匀质产生的浮浆,及时清理出模具以外。

4)混凝土拆模及养护

根据气候条件和同养试件强度,确定拆模时机。根据现场实践证明,过早或过晚拆模对混凝土的外观质量都是不利的。拆模时间选择在早晚混凝土温度与大气温度接近的时候进行,拆模前先对模板及顶部混凝土洒水湿润,每拆除一块模板及时洒水湿润,每拆除一节模板立即采用土工布包裹蓄水,最后在已拆除模板的节段喷淋洒水充分湿润,外覆塑料包裹严密,使得混凝土在养护期内不致失水开裂。

7 结语

影响薄壁空心墩施工质量的因素很多,相应的控制措施也是多方面的。根据可能出现质量问题,对其逐项逆向分析追溯,采用过程控制的方式,以工作质量保证工序质量,以工序质量保证工程质量。通过牡佳客专66个空心墩的施工,从施工组织、工艺控制方面总结出了一系列的控制措施,并在现场得到了很好的验证。所有空心墩在施工中一次成优,克服了空心墩常见的表面蜂窝气泡、错台错缝、色差较大等外观缺陷,成型墩身表面平整光滑、色泽一致,保证了混凝土施工质量。