棉筒子纱活性染料零排放染色及应用

曹锡勇,刘晓芸,徐旺雄,陈华林,李河清

(1.浙江沪江线业有限公司,浙江金华 321000;2.浙江丝科院轻纺材料有限公司,浙江杭州 311300)

近10 年来,我国在印染节能降耗减排新工艺、新技术、新装备以及印染废水终端治理技术的开发应用上虽发展较快,进步较大,但总体节水程度不高,深度治理和循环利用能力不够,综合系统性不强,一般节水工艺技术和终端治理中水回用的水平也只有30%~50%,仍不能适应国家对改善资源环境的高标准、严要求[1-4]。

纯棉筒子纱染色工段较长,往往需要经过多道水洗,尤其是染深色品种,甚至皂洗3次才能达到色牢度要求。这样不但造成用水量以及废水排放量的增加,而且增大了助剂用量,电和蒸汽成本也随之上升。对此,公司引进了一套生态循环染色设备以及新技术工艺。该工艺采用染色残液循环捕捉仪捕捉每道染色或水洗工序残液中的染料,所得清水再循环利用到相应工段中,从而大大减少了废水的排放,在一定程度上缩短了工艺流程,有效地减少了染色废水对环境的污染,同时还节约了棉筒子纱染色的电能和蒸汽。

1 实验

1.1 材料与设备

材料:纯棉筒子纱[21 支(C21s)、1.05 kg/筒];活性深红XD-05Y、活性橙XD-13Y、活性藏青XD-43Y、精炼剂XD-1002、固色碱XA-2202(第1 次自来水染色用)、循环碱XA-2203(复用水染色用)、皂洗剂XA-2402、固色剂XA-2505(浙江丝科院轻纺材料有限公司),活性黑7M(浙江沪江线业有限公司),冰醋酸、元明粉(工业级)。

设备:筒子纱染色机(100 kg,深圳立信染整机械有限公司),XS-170101 全自动染色残液循环捕捉仪(浙江丝科院轻纺材料有限公司),Y571染色摩擦牢度仪(绍兴市元茂机电设备有限公司),Datacolor 电脑测色仪[德塔颜色商贸(上海)有限公司],雷磁PHS-25型数显pH计(上海仪电科学仪器股份有限公司),DDB-303A便携式电导率仪(杭州格图科技有限公司-上海仪电物理光学仪器有限公司)。

1.2 染色工艺及配方

1.2.1 工艺流程及示意图

传统染色工艺流程:染色(浴比1∶8,室温下以1 ℃/min 升温至60 ℃,保温60 min)→水洗(过1 遍水)→中和(室温×10 min)→皂洗(98 ℃×10 min)→水洗(室温×10 min)→皂洗(98 ℃×10 min)→温水洗(60 ℃×10 min)→冷水洗(室温×10 min)→固软(50 ℃×20 min)→出纱→脱水→烘干(残液均排放)。

零排放染色工艺流程:染色(浴比1∶8,室温下以1 ℃/min 升温至60 ℃,保温60 min)→中和(80 ℃×15 min)→皂洗(80 ℃×15 min)→热水洗(80 ℃×15 min)→温水洗(60 ℃×15 min)→冷水洗(室温×15 min)→固软(50 ℃×20 min)→出纱→脱水→烘干。

零排放染色技术残液及复用水流向示意图如下所示:

1.2.2 染色配方

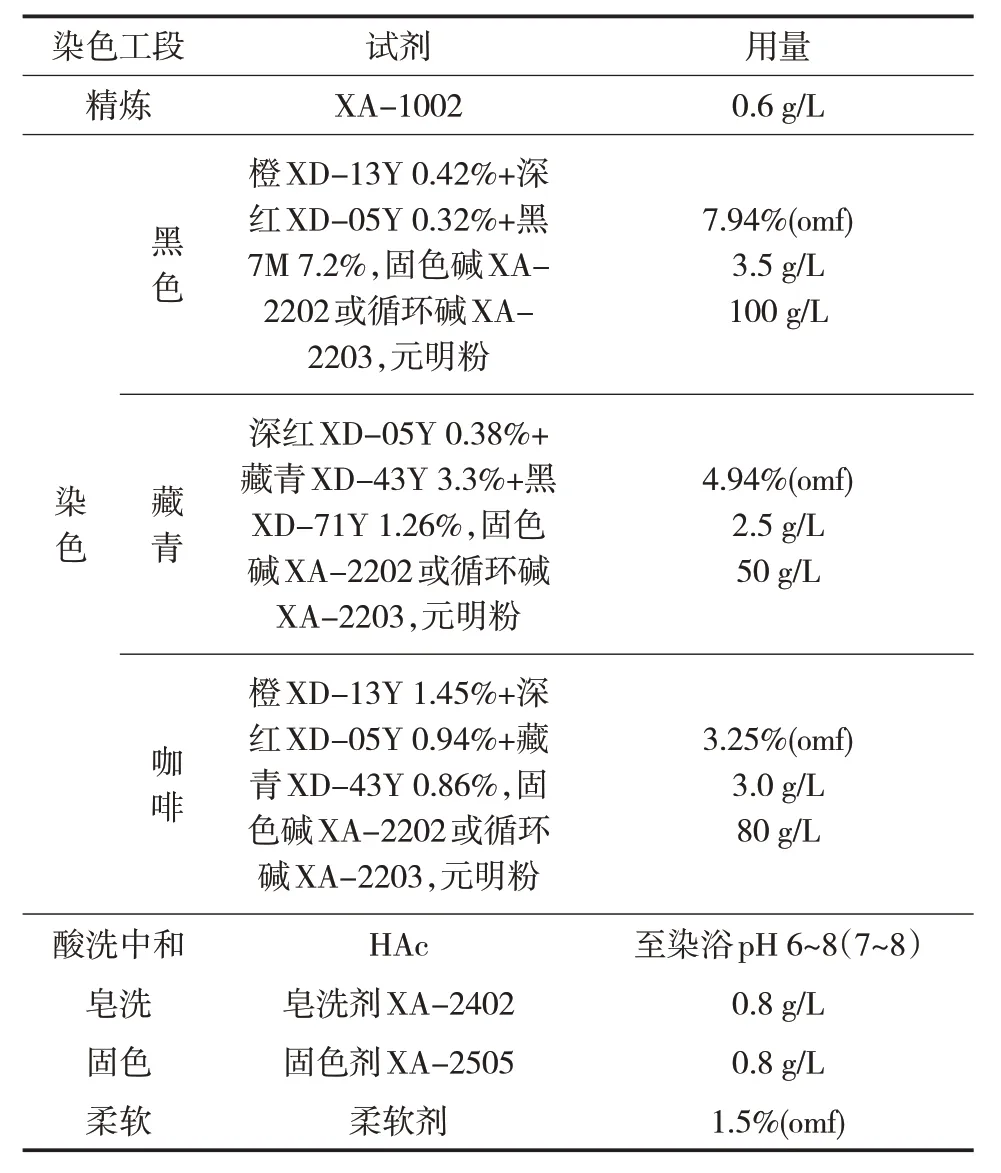

传统染色和零排放染色(分别使用厂水和复用水)配方见表1。

表1 染色配方

1.3 测试

1.3.1 水质特征

pH:采用数显pH计直接插入溶液进行测定。

元明粉质量浓度:先对所测溶液进行稀释(元明粉稀释至1 g/L内),然后用便携式电导率仪直接测定,再通过元明粉质量浓度与电导率关系标准曲线计算出元明粉质量浓度[5]。

1.3.2 筒子纱颜色特征值及色差

颜色特征值:用电脑测色仪测定K/S值、色差及其他颜色特征值(L*,a*和b*值),选择D65光源。

色差:棉筒子纱染色后进行质量检测,上中下层筒子纱各任意抽样一只,以及对每只筒子纱内中外层抽样,用电脑测色仪测试色差(测试时比较染同色筒子纱之间的总色差)。

1.3.3 染色牢度

参照GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》测试耐皂洗色牢度。

参照GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》测试耐摩擦色牢度。

2 结果与讨论

2.1 零排放染色与工厂染色工艺的对比

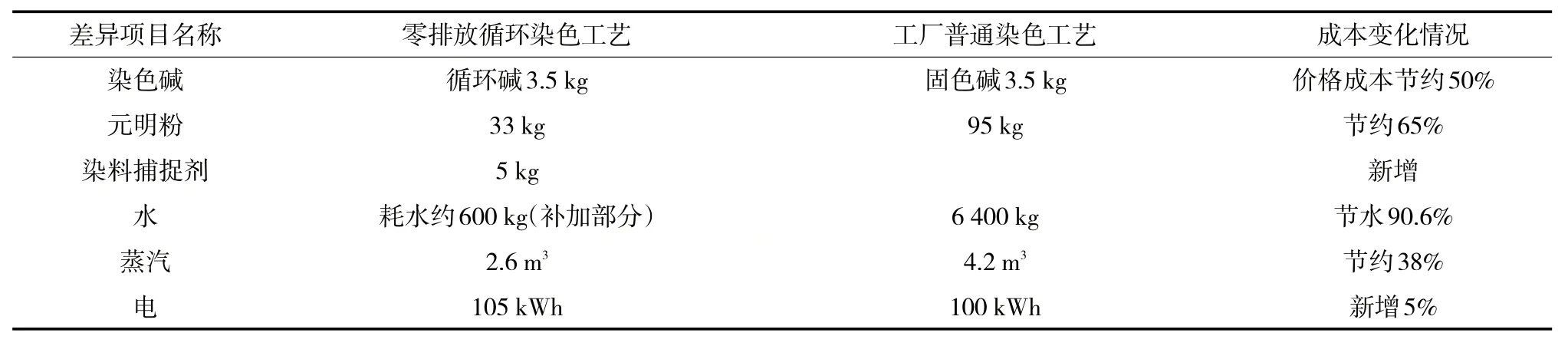

零排放染色技术本着“有限资源,无限循环”的理念,采用细分“原始点”治理和染色水全流程循环利用的全新技术模式,通过染色全过程各工序(染色、皂洗、水洗)残液的分别深度治理,不改变加工介质,快速、精准分离和除去不需要的成分,保留所需要的成分,再分别回用到相应的染色工序中去,循环反复高频次利用,最大限度地节水、减排和减污,实现印染节能减排和清洁生产的重大突破。具体来看,其与传统染色工艺的区别详见表2。

表2 零排放染色技术与传统染色工艺的对比

2.2 染色各工段残液及复用水的水质指标

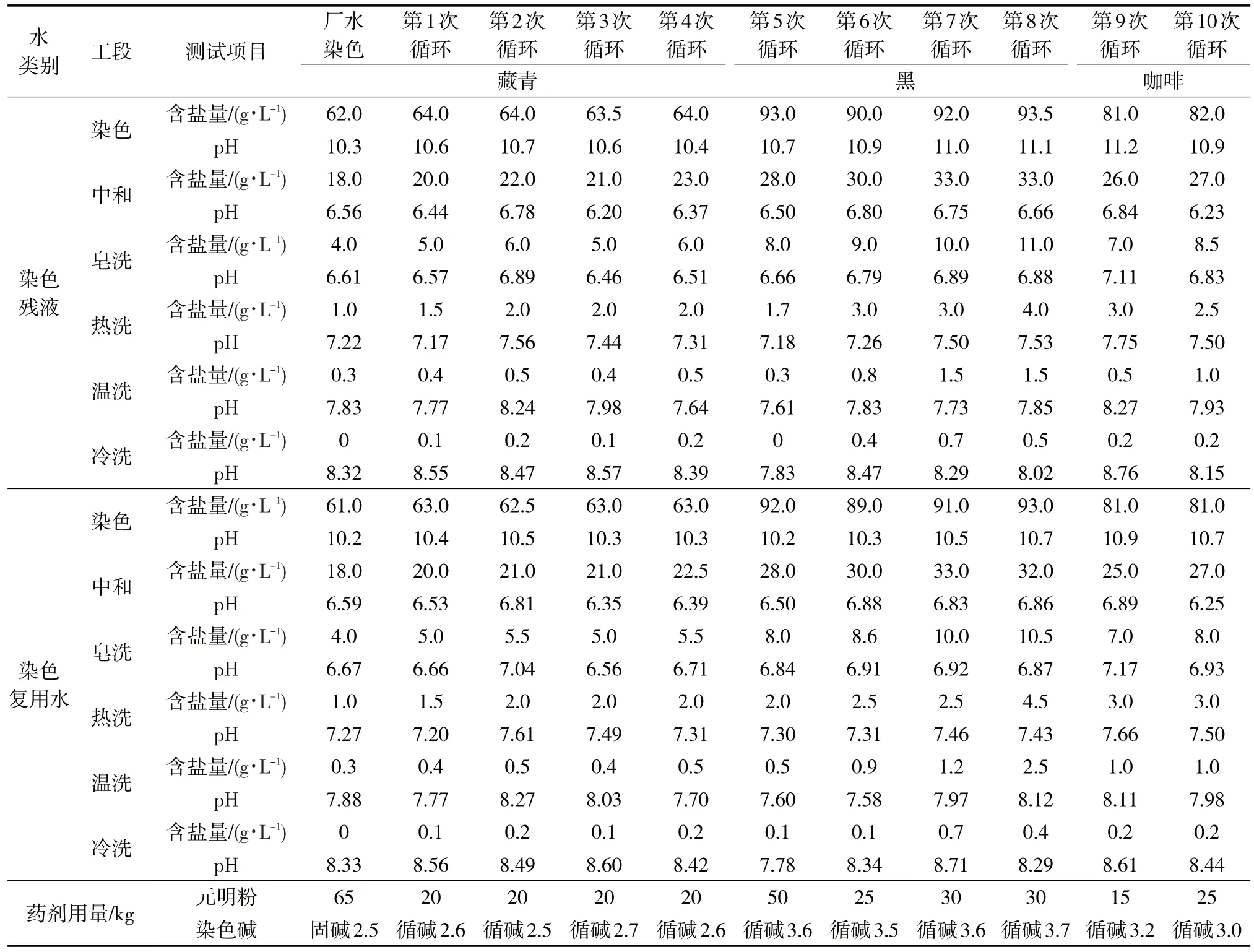

按照零排放染色工艺流程及其配方进行染色,首次使用自来水,从第2 次开始使用循环捕捉仪供水并进行多次染色,然后监测每次染色各工段的染色残液以及下一次染色用复用水的水质特征(包括元明粉质量浓度、pH),结果分别如表3、图1所示。

表3 染色各工段残液及复用水的水质指标

由表3可知,在染同种颜色时,多次循环染色后各工段残液以及复用水的元明粉质量浓度以及pH基本稳定,这保证了染色以及水洗效果的稳定性,为后续筒子纱颜色深度、色光以及色牢度提供了保证;在循环染色过程中,更换染色颜色和改变染料用量时,只需改变元明粉和染色碱的补加量,即可达到稳定的上染率以及水洗效果,说明采用复用水染色不受颜色的限制。另外,从表3中元明粉以及染色碱的用量来看,与传统染色工艺比较,零排放染色工艺明显降低了元明粉的用量(节约了65%左右的用量)以及染色碱的成本(循环碱价格相对固色碱便宜,节约了50%左右的成本)。

从图1 可以看到,经循环捕捉再生仪再生后得到的复用水均几乎澄清,从而保证了染色以及水洗工序不影响筒子纱的色光。

图1 染色各工段残液及再生后复用水对比图

2.3 多次循环染色后筒子纱的颜色特征值及色牢度

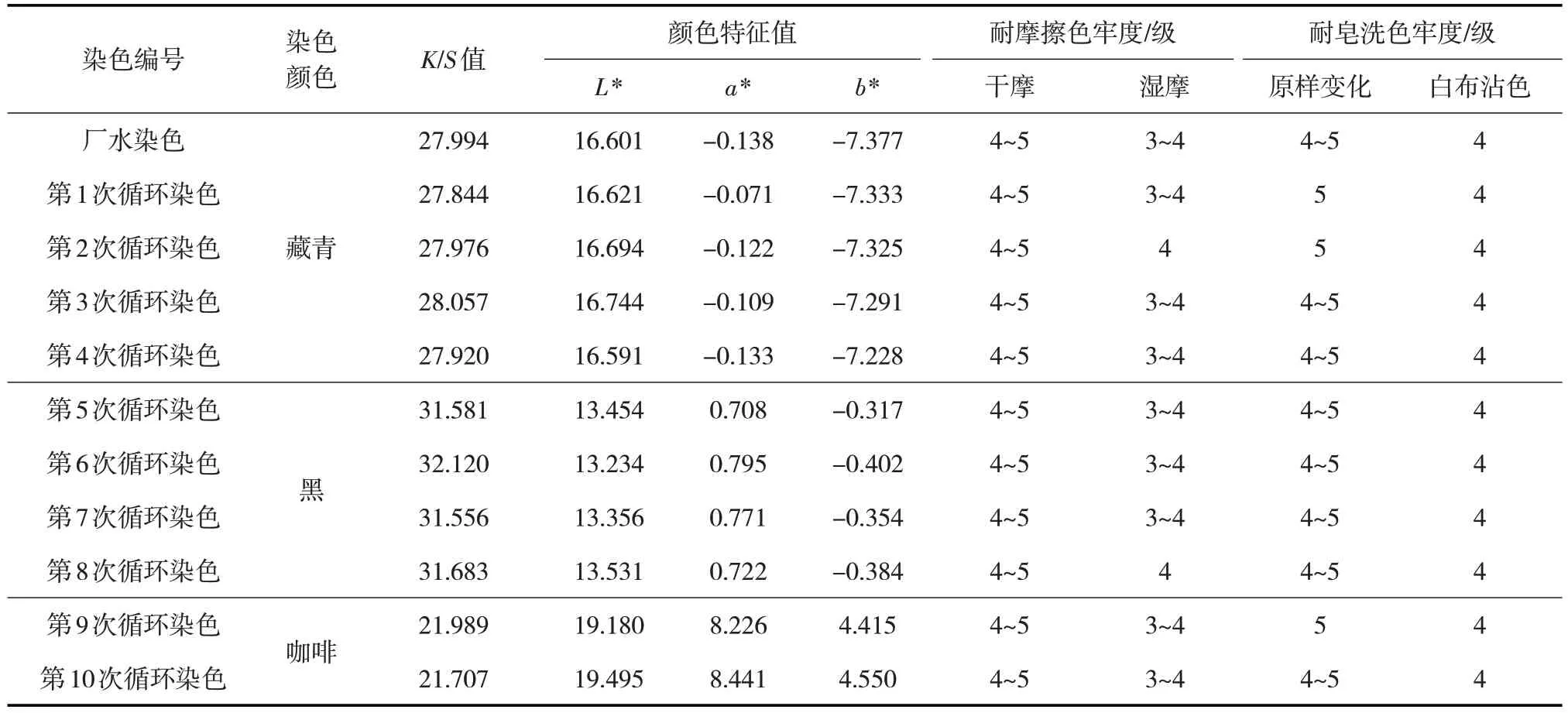

在每次染色出纱时,从染缸上中下层各随机抽取一个筒子纱进行质量鉴定,主要测试其K/S值、颜色特征值、耐摩擦和耐皂洗色牢度等指标。结果见表4。

表4 筒子纱的颜色特征值及色牢度

从表4 可以看到,采用零排放染色工艺进行染色和水洗,同种颜色的K/S值、颜色特征值均比较一致,肉眼较难辨别出明显色差。由此可见,多次染色后筒子纱的色光及颜色深度具有重复性和稳定性。另外,从耐摩擦色牢度和耐皂洗色牢度来看,零排放染色工艺所得筒子纱色牢度与传统工艺一致,甚至优于始终采用厂水染色的筒子纱。

2.4 多次循环染色后筒子纱色差

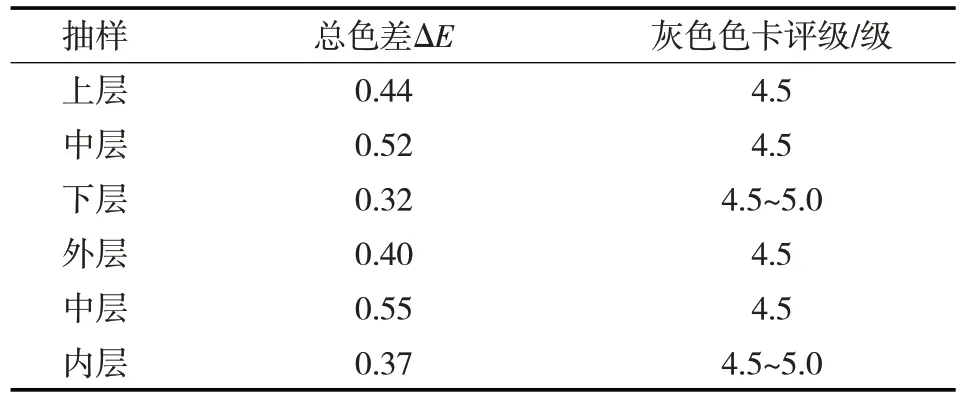

染色后筒子纱的色差可有效反映匀染情况,匀染性是筒子纱染色的重要指标之一,也对染色质量有着至关重要的影响。对生产中染色后筒子纱的色差进行抽样测定,结果如表5所示。

表5 筒子纱染色色差及等级评定

由表5 可以看出,零排放染色的同种颜色筒子纱内中外层以及上中下层的色差均小于0.6,且通过灰色色卡评级结果均不小于4.5 级,说明该染色方法的匀染性良好。

2.5 零排放染色技术的成本比较

选定一种染色配方(本次染色选择染黑色),首先全染色过程均使用厂水染色和水洗,然后残液排放;再对比零排放染色工艺,全过程采用再生复用水染色和水洗,残液排向循环捕捉仪。生产中记录相关数据以及水电汽的消耗量以对比2种染色方法中各工段中差异部分的成本,结果如表6所示。

表6 零排放染色技术节水节能等的成本比较

由表6可以看出,相比传统染色工艺,零排放循环染色工艺新增了染料捕捉剂的成本以及少量增加的耗电量(循环捕捉再生仪产生),但不仅实现了染色以及各水洗工段废水的近零排放(从节水角度来看节水率达90%以上),而且大大节约了元明粉的用量以及染色碱的成本(节约50%左右),其节约成本远大于所增加的部分。另外还节约了近40%的蒸汽,因而具有显著的经济以及社会环境效益。

3 结论

(1)棉筒子纱零排放染色工艺较传统染色工艺在节水节能以及节约染色助剂等方面具有较大优势,其中节水率达90%以上,元明粉的用量以及染色用碱剂的成本也节省了50%以上。

(2)采用循环捕捉再生仪实现了各工段残液中染料的全部捕捉,所得再生复用水几乎无色澄清,防止了复用水染色以及水洗过程对筒子纱色光以及色牢度产生不利的影响。

(3)棉筒子纱零排放染色工艺多次循环染色,所染筒子纱色差小,匀染性优良,且同种颜色得色深度以及色光的稳定性良好。耐摩擦色牢度以及耐皂洗色牢度均较好且稳定。