高速随动非圆磨床高响应砂轮架设计

姚 权 王君昌 陈 坤 张婧婕

(陕西秦川格兰德机床有限公司 陕西宝鸡721300)

随着电气技术及控制技术的发展,轴类零件的非圆截面(如曲轴连杆颈、凸轮轴桃颈、RV减速机偏心轴、轴类零件上的四方及三角等异形截面等)普遍采用随动磨加工。随动磨床加工此类零件的优点是:加工精度高,一般两轴都采用直驱方式;加工工序短,工件一次装夹可完成所有的外圆、非圆面的加工;加工柔性高,对不同的非圆截面,只需调用不同的加工程序即可实现换型,取代了大量的靠模板。

近几年国内随动磨床制造也日渐成熟。在随动非圆磨领域国内也有涉足。“高速随动非圆磨床”砂轮架的特点是“四高”:高响应,高速度,高精度,高效率。对砂轮架要求:X轴驱动采用直线电机;轻量化设计;砂轮架采用电主轴,恒线速度在110 m/s~130 m/s的范围内。

直线电机的优缺点:直线电机克服了以前滚珠丝杠传动精度差、机械误差环节多、维修更换配件频繁、保养成本高等的缺点。关于直线电机运用中的初极和次极之间的磁力问题、防水、防磁等方面做了大量的实验,积累了很多成功和失败的经验。

1 高响应砂轮架的模型简化与理论计算

建立随动磨简化模型,根据速度函数,先计算速度,然后根据时间计算出加速度。模型简化:最终磨削形成的工件表面是一个圆,将连杆颈磨削通过坐标转化,变为外圆磨削形式,这就可用已成熟的外圆磨理论解决随动磨削计算过程中的速度问题。转变方式如下:把砂轮中心和连杆颈中心看作静止点(转化为外圆磨削),同时把砂轮当作静止不转动,工件速度为磨削点沿工件表面移动的瞬时速度,磨削点沿砂轮圆周表面移动的速度为砂轮与曲轴速度的叠加量[1],如下图1所示。

图1 随动磨削过程各速度分量

图中Rs为砂轮半径;RW为连杆颈半径,ω为自转角度;R为连杆颈偏心;vt为砂轮架(X轴)和头架(C轴)的合成速度;v0为曲轴绕主轴颈轴心转动带动连杆颈轴心运动速度;vx为砂轮架速度方向。

速度函数如下[2]:

以某型号曲轴为例(最大磨削回转直径Φ630 mm;最大磨削长度3000 mm),连杆颈直径Φ80 mm,磨削时的转速在80 rpm左右,砂轮为Φ750 mm。根据图1所示:假设在α=0°时速度为0,计算α=90°时速度,根据头架转速80 rpm,0°至90°的时间为0.1875 s。根据计算,它对砂轮架切点跟踪的加速度要求最大可达近2 m/s2的加速度。

推力计算如下:

式中:F为总推力;M为总质量; a为加速度; F1为加速度摩擦力;F2为其它外界力。

通过总体方案布置,查询计算,砂轮静压电主轴与砂轮的质量为210 kg,砂轮架的总质量在500 kg,这时需要达到2 m/s2加速度,随动磨削加工过程中,如果砂轮架的移动加速度过大,则有可能对工件表面造成损伤并对最终的加工效果造成影响[3]。通过计算确定了直线电机的最大推力,继而确定直线电机型号。

2 直线电机应用设计要点

2.1 直线电机的安装位置设计

直线电机的驱动位置重心和磨削点的合理分布,国际上最先进的机床刀架的驱动概念是“重心驱动”,本次开发研制的机床由于直线电机和砂轮切点的变化限制,不可能做到完全的“重心驱动”,但在设计及制造中,可尽量使驱动平面与砂轮架的中心和切点位置接近。在X轴线上,驱动平面的集中点在整个砂轮架的重心点上,这一点容易做到;在Z轴轴线上,驱动点接近重心且稍靠近砂轮端,以平衡砂轮的切削力。实际加工时磨削力随切点的变化而变化,综合砂轮架体的质量、主轴与砂轮的质量、砂轮架附件的质量和吸力的因素,确定驱动位置。在与水平垂直的方向内,由于直线电机和体壳的限制,不可能做到驱动点通过重心,但要尽量提高驱动点,与重心接近。

2.2 结构设计和刚度

直线电机初级和次级之间,持续存在较大磁力,而且随着速度的变大磁力也将增大,所以设计砂轮架体壳时,应该考虑体壳刚性,同时也要兼顾考虑重量。本次设计通过UG进行三维建模,然后经过分析软件进行刚度分析。兼顾了重量与刚性的要求。

2.3 直线电机防护设计

直线电机线圈及接线端子遇到水后极易产生短路或者漏电。机床在实际运行过程中,有压力超过5 MPa的切削液、水雾、磨削造成的铁屑、砂轮屑等。防护的设计时主要考虑切削液和铁屑的影响,直线电机有磁,有较强的吸力,应在移动部件上,设计铁屑刮除装置,也要避免铁屑的堆积。国内外较为先进的防护设计一般是两层,上层为不锈钢防护(不导磁材料),下层为“皮老虎”。此种结构简单稳定,完全满足直线电机的防护要求。

2.4 直线电机的防撞设计

直线电机的防撞设计正常使用时不会发生碰撞,但是,为了避免意外撞击事故,造成直线电机的损坏,所以在两侧安装了聚氨酯防撞块。防撞块受力点应避免在线圈或线轨滑块上。

3 砂轮架体壳的设计

砂轮架的质量在500 kg以内。砂轮静压电主轴与砂轮的质量为210 kg,且集中在砂轮架的最前端,这使得整个砂轮架的重量分布很不均匀。如重量过分集中且不通过驱动中心,将会在加速度最大点时形成倾覆力矩,进而使砂轮架整体产生微变形,使磨削时切点产生微量偏离,造成工件的几何精度误差和表面缺陷的产生。设计时,通过有限元分析法布置体壳重量,尽量加长在X轴方向的长度,使驱动在最大加速度时砂轮架的变形量最小,同时尽量缩小驱动平面与砂轮架重心的距离。通过本公司以往磨削实验得出加速度变化时的变形量与相位角的关系,可在系统的误差补偿软件上进行调整。

经查阅厂家样本,此电机在通电时它的初极和次极之间的吸引力(磁力)可达到3000 kg以上,远远超过了它的质量,并且此推力随着电机电流变化也在发生变化。这需要在布置整个体壳结构时要做到在使用最小质量的同时,使吸力造成的变形量做到最小(如变形量过大,会使电机的气隙不均匀,推力也会随之波动)。建三维模型和受力模型,分布重量和筋板,目标是要做到在带电和不带电时气隙的变化量在0.01 mm以内,在通电时电流的变化引起吸力变化造成的气隙差在0.004 mm以内。在设计完成之后,通过实验验证,再合理配置配重及盖板。要求重量减轻和刚性要足够强之间的矛盾。主轴采用同步静压电主轴,由装在主轴内部的电动机直接驱动,省去了皮带、齿轮或联轴器的传动环节,使机床主轴传动链的长度缩短为零,最大限度减少砂轮架的质量,提高响应跟踪性能。砂轮直径根据工件的实际情况选择Φ750 mm,恒线速度在110 m/s~130 m/s的范围内,根据砂轮和工件的实际情况选择某一速度值。机床对受迫振动的抗振能力主要在于避开共振[4]。调节速度的目的是可有效地避免共振现象对加工造成的影响。

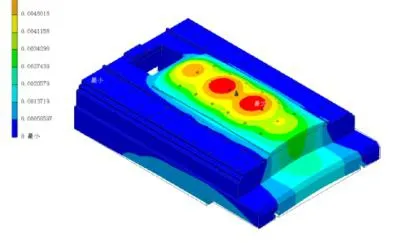

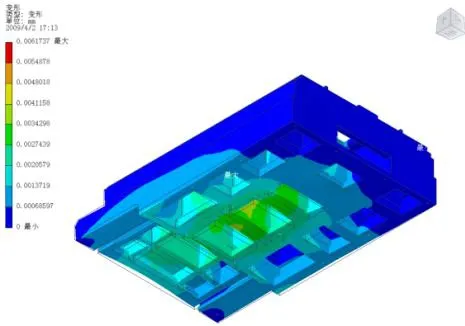

通过UG进行三维模型的设计,经过ANSYA有限元软件分析砂轮体壳的受力情况。得出结论砂轮架体壳在受拉力的最大变形量上面为0.004 mm,下面最大0.006 mm。此变形量对砂轮架的磨削影响不大。说明砂轮架体壳结构合理。砂轮架体壳示意图如图2所示,砂轮架体壳受力情况变化如图3、图4所示。

图2 砂轮架体壳结构简图

图3 砂轮架体壳受磁力(拉力)变化后体壳上面的变形量

图4 砂轮架体壳受磁力(拉力)变化后体壳下面的变形量

4 导轨的设计

静压导轨优点:减震性能优异,可大大提高表面磨削精度;低速时没有摩擦阻力;无跳动,进给可小于0.1 μm;低速时没有摩擦力。可满足直线导轨的运动需求,同时可提高工件的加工表面质量。

5 光栅尺的安装

光栅尺的安装方式、安装位置、安装精度及气路密封设计等对机床机床的精度及光栅尺的寿命影响很大。安装方式按厂家样本及结构确定。

(1)光栅尺的安装位置设计时,尽量靠近直线电机及导轨,尽量远离加工区域,但同时尽可能减少阿贝误差。

(2)外部要设计防护,同时磨床上安装方式开口侧尽量朝下,开口不要正对冷却区,铁屑及脏东西飞溅,会对光栅尺污染。

(3)光栅尺需要气路密封,压缩空气必须经过过滤和干燥。其质量必须符合要求。同时,在光栅尺这一段气路上,应当设计安装检测空气反馈元件,当气压过低时发出报警。

6 直线电机的失电保护、光栅的失电或意外情况保护

普通的滚珠丝杠在电机失电时,由于丝杠的自锁作用使砂轮架停止运动,直线电机是非接触驱动,无法形成自锁。在系统或电机有意外情况失电时,直线电机运动时会切割磁力线,产生反向的制动力,迫使砂轮架在较短的距离停下,但其停止距离会大于丝杠传动,所以砂轮架会以断电前的运动状态继续移动而处于失控状态。在实际加工过程中,这种失控的状态会造成机床的砂轮、测量仪、主轴等关键部件的损坏。通过设计液压自锁机构,可在意外情况下砂轮架停止运动,保护机床部件不受损坏。

7 结语

本文对随动磨床高响应砂轮的设计进行了概述,2003年,公司研制的数控高速凸轮轴磨床得到了市场的一定认可。随动技术的发展与应用包含了:直驱技术、C轴力矩电机、X轴直线电机等。直线电机在高档数控机床的应用越来越多,随着技术和应用的不断进步和推广,将逐步替代传动驱动。