6m焦炉配用高硫煤的生产实践

夏雷雷

(新疆八一钢铁股份有限公司炼铁厂)

1 前言

近几年,随着环保工作的深入推进,焦炉煤气下游用户的外排标准日趋严格,八钢公司为保证下游用户(如轧钢)外排达标,对焦化湿法脱硫工艺进行了优化,湿法脱硫效率提高至85%,并投建了深度脱硫工程,焦炉煤气采用湿法脱硫+干法脱硫工艺,八钢6m焦炉外送焦炉煤气含硫达到控制要求。通过试验焦炉试验及硫平衡理论预测,探索使用高硫煤炼焦,最终达到工业生产时焦炭质量与煤气含硫均达到控制要求,进而降低焦炭成本。

2 60kg焦炉高硫煤炼焦试验

在60kg试验焦炉开展配加高硫煤炼焦试验,通过硫平衡理论预测焦炉煤气含硫,在实验室条件下,探索焦炭质量与焦炉煤气同时达到标准要求,为开展工业焦炉生产试验提供技术参考。

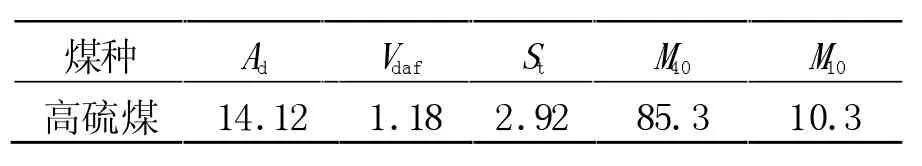

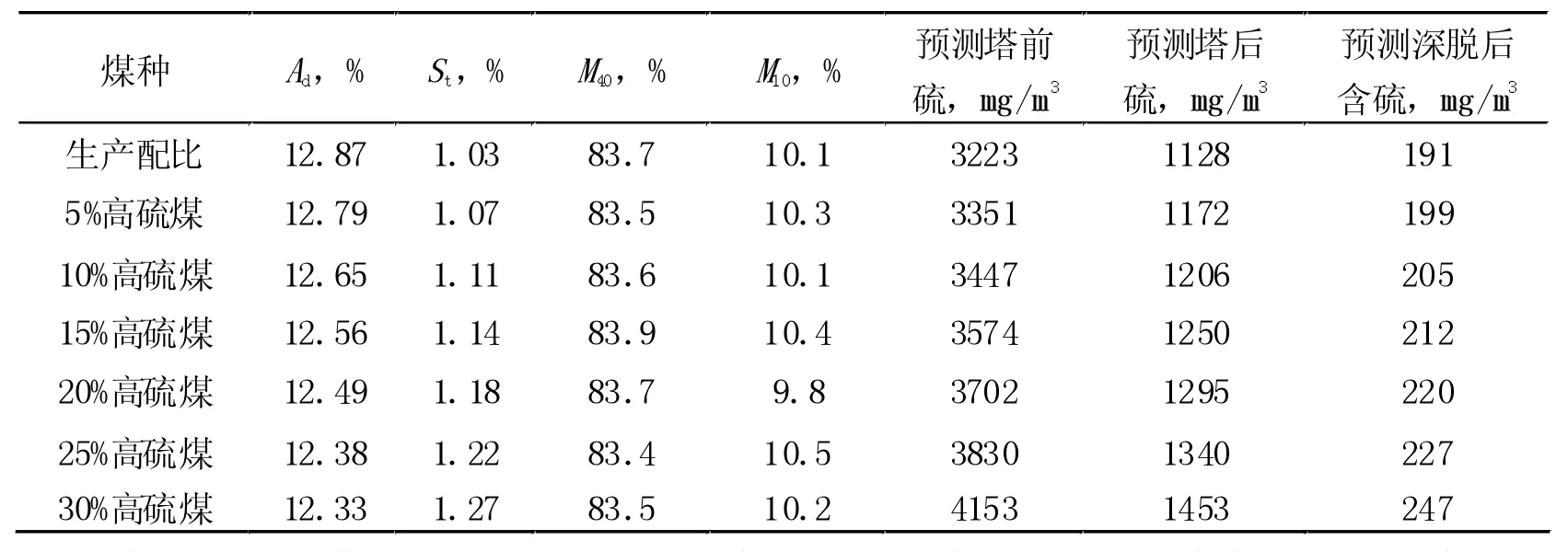

试验用高硫煤质性能见表1,高硫煤炼焦质量指标见表2,试验焦炉配加高硫煤的煤气含硫情况见表3。

表1 高硫煤煤质性能

表2 高硫煤炼焦质量指标 %

(1)通过试验数据可以看出,高硫煤属于中等粘结性、结焦性较好的主焦煤。

(2)高硫煤比例从5%逐渐提高至30%后,焦炭强度相对比较稳定,焦炭含硫明显升高。按照2500m3高炉用焦需求,焦炭含硫需控制在1.30%以内.考虑工业生产存在一定波动,因此,高硫煤配加至30%。理论计算可知,塔前硫、深脱后含硫均明显升高,且当配加5%高硫煤后,预测深脱后含硫已达到199mg/m3。湿法脱硫率按65%计算,即常规配比后脱硫最高排放状况计算。

表3 试验焦炉试验数据与煤气含硫预测

3 6m焦炉煤气脱硫工艺

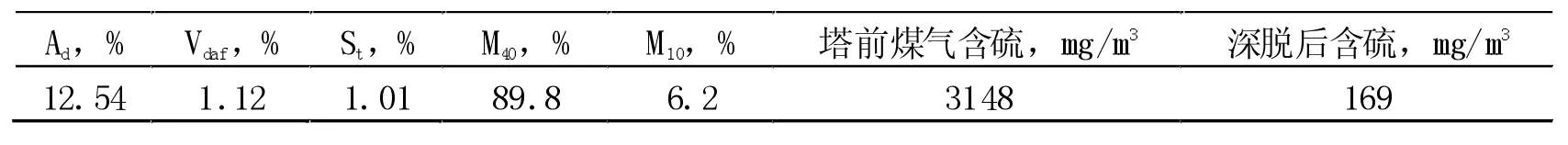

随着八钢深度脱硫工程的投产运行,在稳定焦炭质量前提下,焦炉煤气含硫已达到控制要求。6m焦炉焦炭质量及含硫指标见表4。

表4 焦炭质量与焦炉煤气含硫数据

虽然焦炭质量与焦炉煤气现阶段均已达到控制要求,但在钢铁业整体低迷的大环境下,需进一步降低焦炭成本。

3.1 焦炉煤气脱硫工艺简介

(1)湿法脱硫工艺。6m焦炉配套采用湿法脱硫工艺。自鼓风机出来的焦炉煤气先后进入预冷塔、两台并联操作的脱硫再生塔脱硫段的下部,自下而上与顶部喷洒的脱硫液逆流接触,进行液相催化氧化的化学吸收过程,将煤气中的大部分H2S吸收在脱硫液中。由溶液循环泵打至脱硫段顶部,通过自吸式喷射再生器与空气接触,进行氧化再生,再生的溶液经液位调节器自流到脱硫段顶部与煤气逆流接触,循环使用。

(2)深度脱硫工艺。为进一步控制焦炉煤气硫排放,6m焦炉新建深度脱硫。投产后的深度脱硫单元处理焦炉煤气量为120000Nm3/h,包括8台筐式脱硫塔并联操作。与湿法脱硫串联。湿法脱硫+干法脱硫串联,实现焦炉煤气二级脱硫后硫化氢含量小于50mg/Nm3。煤气中焦油首先被脱硫塔内焦炭吸附,煤气中H2S再与塔内的脱硫剂中氧化铁发生化学反应,生成单质硫、水、硫化亚铁、二硫化铁或多硫化铁。

3.2 湿法脱硫的改进及优化

一直以来,湿法脱硫效率仅约为65%,严重偏低。为提高脱硫效率,对现场工况及操作进行了梳理分析:(1)预冷后煤气温度。预冷后煤气温度24~32℃,现场实际达37℃。对脱硫预冷塔换热器更换,并对初冷器管束内部水垢进行高压水冲洗。(2)副盐含量。按照工艺控制要求,副盐含量应控制在250g/l内,现场实际已达到400g/l。通过改进将提盐工序恢复正常生产。(3)煤气含氨。按照工艺控制要求,煤气含氨应大于7g/l,现场实际在4.5g/l因此,使用罐车拉运浓氨水进行补氨作业,后期计划增设补浓氨水管道。(4)设备腐蚀。检查发现脱硫液循环槽与泡沫槽之间的隔板腐蚀、窜漏严重影响到脱硫效果。现场对脱硫液循环槽与泡沫槽腐蚀泄露处临时处理。

改进措施实施后,湿法脱硫效率提高至85%。深度脱硫由于投产初期,运行比较稳定,脱硫效率达到预期要求。通过计算分析,目前八钢6m焦炉煤气脱硫率年可以满足配比高硫煤的排放条件。

4 6m焦炉配加高硫煤的生产实践

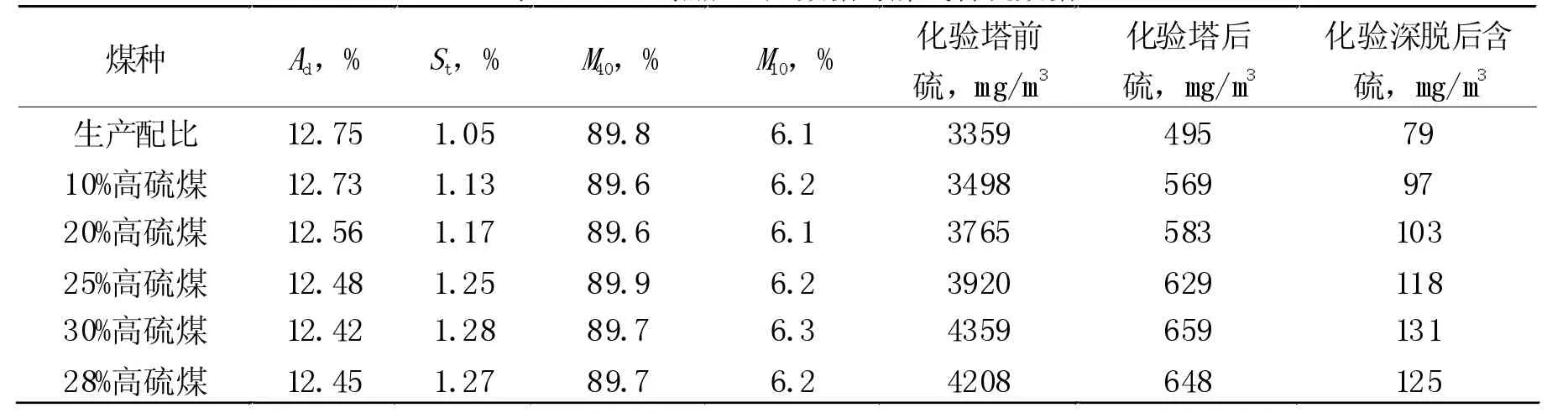

通过对湿法脱硫攻关,效率提高至85%后,按照高硫煤配加的试验方案开展工业炼焦生产,高硫煤配加比例由10%逐渐提高至30%,见表5。

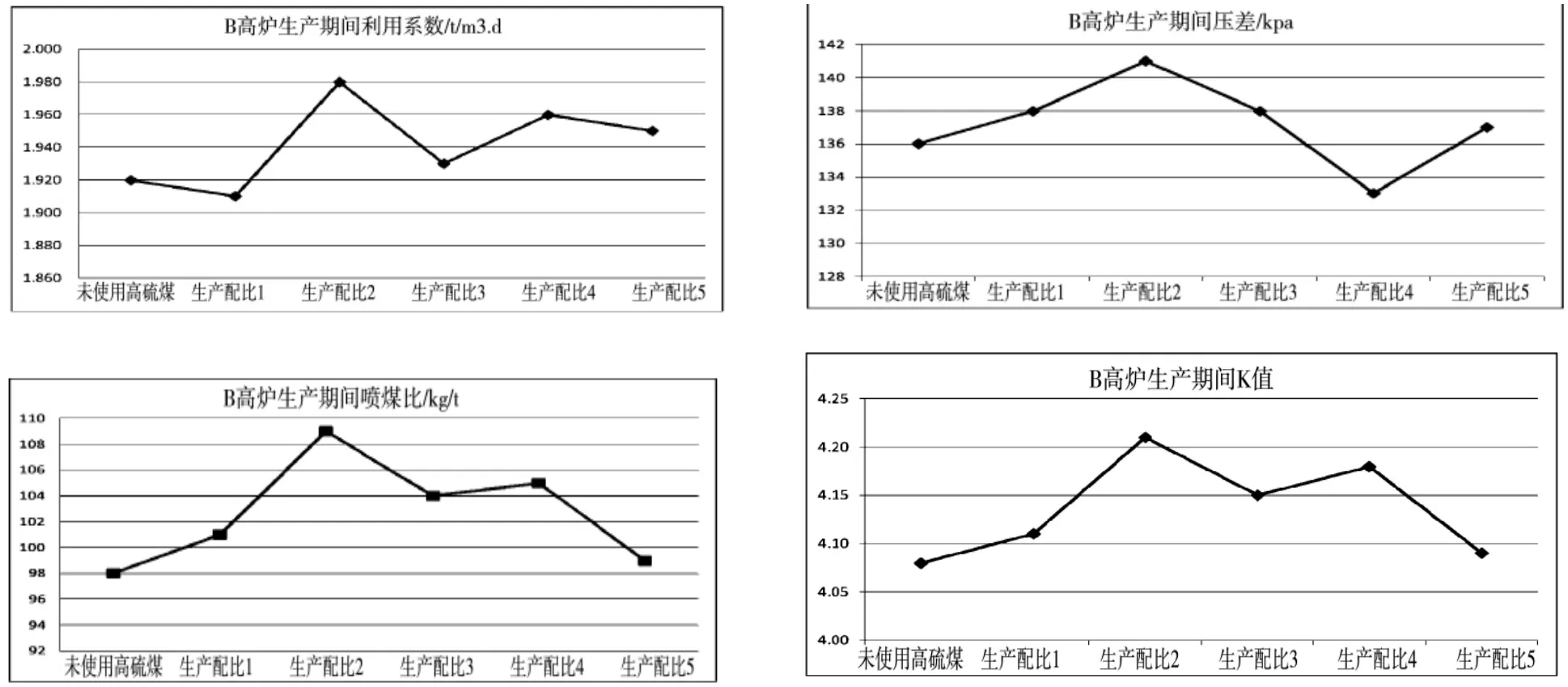

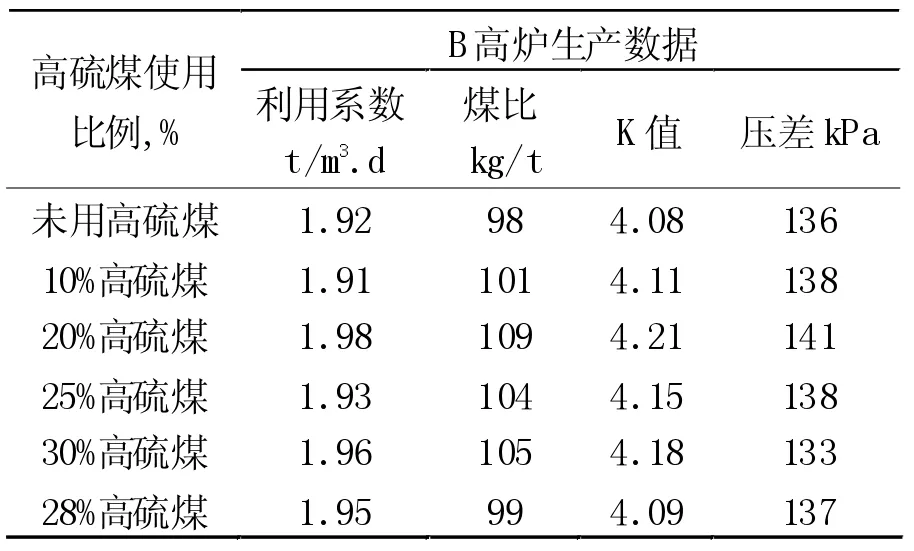

在高硫煤配加期间,A高炉处于年修阶段,其它高炉使用自产干焦比例在80%~85%。B高炉使用配加高硫煤焦炭的生产指标见图1及表6。

表5 工业焦炉生产数据与煤气含硫数据

图 B高炉使用配加高硫煤焦炭生产指标

表6 B高炉生产相关数据

(1)湿法脱硫效率提高后,工业生产时,高硫煤配加比例由10%逐渐提高至30%,焦炭质量比较稳定,而且,外送煤气含硫均达到控制要求。由于工业生产存在一定波动性,30%高硫煤配加后,焦炭含硫最高达到1.42%,对下道工序仍会造成一定影响。因此,最终6m焦炉高硫煤比例调整至28%。高硫煤理论上按照焦煤市场价格升高0.1%硫含量,价格可降低15元/t。本次工业生产使用高硫煤较前期升高达到0.5%,吨煤价格预计可降低75元/t,大大降低焦炭成本。

(2)深度脱硫投产至今运行稳定,指标较好,后期生产过程中需对深度脱硫数据总结分析,不断总结深度脱硫生产经验。

(3)高硫煤配加后,B高炉炉况整体稳定,各项指标波动均在正在范围内。

5 结论

(1)高硫煤属于中等粘结性、结焦性较好的主焦煤。硫平衡预测数据与化验数据仍存在一定偏差,仍需继续完善。深度脱硫刚刚投产,运行正常,后期需时刻关注深度脱硫效率。

(2)对湿法脱硫攻关,脱硫效率提高至85%,为配加高硫煤降低焦炭成本提供技术支撑。最终,在保证焦炭质量前提下,最大可以配加至30%,但根据实际生产情况,最终高硫煤配加比例控制在28%。

(3)生产过程中需不断统计分析深度脱硫生产数据,寻找脱硫剂使用周期与煤气含硫关系,做好脱硫剂含硫饱和前预警工作。

(4)配加高硫煤工业生产实践中,B高炉使用自产干焦比例在 80%~85%,B高炉利用系数1.91~1.98t/m3.d,煤比在 9~109 kg/t,K 值 4.08~4.21,压差在133~141 kPa,B高炉炉况处于稳定状态。

(5)6m焦炉配加高硫煤生产实践降低了焦炭成本,焦炉煤气达标排放,满足了高炉生产需求。