疏浚底泥湿法制备免烧骨料砖及其性能分析

田 涛,张乐跃,李玉赛,杨鹏乾,吴 燕

(天津科技大学化工与材料学院,天津 300457)

随着我国工业化进程以及疏浚工程的不断推进,我国年疏浚量已逾10 亿m3.疏浚底泥呈流塑状,承载力差,直接利用困难,需经脱水干化处理[1-2],且疏浚底泥的堆积会造成环境二次污染[3-4],因此疏浚底泥的资源化利用已成为亟待解决的问题.此外,目前我国建材的需求量与日俱增,过度消耗碎石等矿产资源会将山体切割成峭壁,严重影响生态环境[5-6],由此,国家于2000—2013 年发布多项政策鼓励使用固体废弃物作为绿色建材[7].疏浚底泥作为绿色建材制备路面砖,可同时解决疏浚底泥安置和矿产资源消耗这两个方面的困扰.

目前,国内外将疏浚底泥制备成路面砖采用直接掺混工艺,成型方法以烧结法为主[8-11].直接掺混因疏浚底泥易发生水化反应而严重影响产品机械强度;且烧结法制砖因能耗高、产生大量CO2等缺点而受到限制.

为解决上述疏浚底泥制备路面砖的能耗及强度问题,本研究在前期研究的基础上,提出将疏浚底泥制成改性免烧骨料,而后与胶凝材料混合,压制成防水骨料砖和裹壳骨料砖.本研究采用湿法工艺,原料底泥无需干化,具有成本低、工艺简单、节能环保等特点,不仅有效解决疏浚底泥处理难题,同时还可用于替代现行市场路面砖,保护我国矿产资源.

1 材料与方法

1.1 实验材料

实验原泥取自太湖疏浚堆场,用湖水调制成含水率为40%的湿泥,原泥基本物理参数见表1.采用X射线荧光光谱技术对疏浚底泥的主要化学成分进行分析,结果见表2.实验所采用的硅酸盐水泥(42.5级)、粉煤灰(Ⅱ级)、磷石膏、生石灰,及烧结陶粒,均为市售工业级产品.市售砖选用荷兰砖和混凝土实心砖.

表1 疏浚底泥基本物性Tab.1 Basic properties of dredged sediment

表2 疏浚底泥的主要化学成分Tab.2 Main chemical components of dredged sediment

1.2 实验方法

采用底泥湿法工艺制备免烧砖[12-14],先将湿泥(含水率40%)经造粒并改性制得免烧的防水骨料和裹壳骨料.胶凝材料加水搅拌,投入骨料,混合均匀,陈化10 min,选用2700 型液压连锁制砖机压制成形,自然养护28 d.砖体尺寸为300 mm×150 mm×100 mm,质量约为5.16 kg.砖体原料质量比为:m(骨料)∶m(水泥)∶m(生石灰)∶m(石膏)∶m(粉煤灰)∶m(水)=54∶12.5∶7∶2∶24.5∶25.

在压砖工艺、水泥用量均相同的条件下,将骨料分别等量替换为干化泥粉、粉煤灰、烧结陶粒等压制了3 种空白砖(1#直接掺泥砖、2#粉煤灰砖、3#烧结陶粒砖)及两种免烧骨料砖(4#防水骨料砖、5#裹壳骨料砖).

依据建材标准[15-18]对免烧骨料的粒径分布、堆密度、筒压强度、吸水率及免烧骨料砖的密度、吸水性、抗压强度、抗冻融性、抗盐冻性、干燥收缩率、酸碱腐蚀性进行测试,并将免烧骨料砖、空白砖、市售砖(6#荷兰砖、7#混凝土实心砖)的各项性能进行对比.

2 结果与讨论

2.1 免烧骨料性能分析

免烧骨料的粒径分布如图1 所示,其基本性能见表3.由图1 和表3 可知:两种骨料均以球形为主,外形规整,结构密实,密度对应等级均为900.不同之处在于:防水骨料外表呈土黄色,粒径以2.36~4.75 mm 为主(占65.46%),而裹壳骨料呈灰色,且0~4.75 mm 粒径降低,4.75~9.5 mm 粒径增加(占50.05%),前者堆密度略高于后者.

图1 骨料粒径分布Fig.1 Size distribution of aggregates

表3 免烧骨料基本性能Tab.3 Basic performance of non-sintered aggregates

由于裹壳骨料表面具有一定厚度的胶凝材料壳层与底泥骨料核层结合紧密,因此粒径增加,并呈现与混凝土类似颜色,且能够提升筒压强度[19].而防水骨料经防水剂改性处理,表面具有一层致密的防水膜结构使其吸水率大幅度降低,但对粒径和颜色影响不大.两种骨料筒压强度和吸水率均符合标准要求.

2.2 免烧骨料砖性能分析

2.2.1 密度

砖体的密度对建筑自身荷载以及施工便易性都有很大影响,实验测定了免烧骨料砖的密度,结果如图2 所示.免烧骨料砖密度约为1.7 g/cm3,高于空白砖10%,说明免烧骨料砖比空白砖结构更致密;免烧骨料砖密度约为荷兰砖密度的70%,这是因为荷兰砖中骨料是碎石,密度远大于免烧骨料;免烧骨料砖密度与混凝土实心砖密度接近,这是由于混凝土实心砖中的高密度碎石被部分粉煤灰替代,且与蒸养成型方式密切相关[20-21].

图2 砖体密度Fig.2 Density of the bricks

2.2.2 吸水性

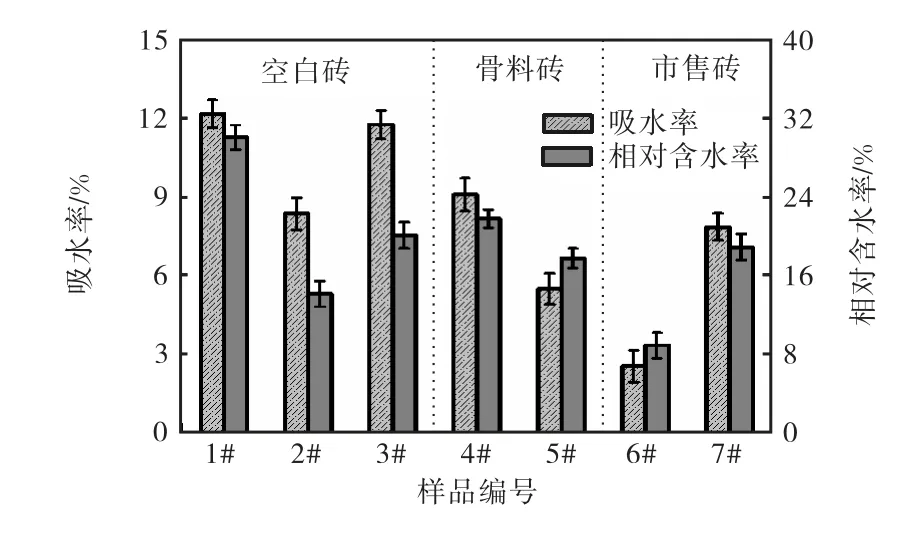

砖体在使用中难免要遭受雨水的浸泡与侵蚀,而其吸水性的大小直接影响其耐久性,实验测试了免烧骨料砖的吸水率及相对含水率,结果如图3 所示.1#为直接掺泥空白砖,其吸水率及相对含水率均最高,不满足建材标准要求(吸水率≤6.5%,相对含水率≤30%);对于吸水率,5#裹壳骨料砖及6#荷兰砖可满足要求.

图3 砖体吸水性Fig.3 Water absorption property of the bricks

由于直接掺泥过程中泥粉与胶凝材料界面面积大而使其极易发生水化反应,因此1#耐水性能差,这会导致其抗冻融性能也差.2#烧结陶粒空白砖、3#粉煤灰空白砖、7#市售混凝土实心砖则因为骨料性能和成型方式而导致吸水性各异.4#防水骨料砖的防水性能提升,是由于防水处理降低了泥水界面面积且表面的防水膜抑制了水分进入骨料,但防水膜与胶凝材料较差的结合性会使部分水渗入骨料中.5#裹壳骨料砖则在降低泥水界面面积的同时具有与胶凝材料更好的结合性能,因此整体结构更为致密,耐水性优于4#,但是与6#还有一定的差距.

2.2.3 抗压强度

免烧骨料砖抗压强度测试结果如图4 所示,横线为MU15(≥12 MPa)和MU10(≥8 MPa)的抗压强度标准要求下限.由图4 可知:3 组空白砖的强度均未达标.4#、5#抗压强度分别为9.15 MPa、12.11 MPa,均高于空白砖,5#已达到 MU15 要求,4#亦满足MU10 的要求.在相同测试条件下,市售荷兰砖测试强度为8.35 MPa,7#则由于原料及成型方式而高达18.48 MPa.

图4 砖体抗压强度Fig.4 Compressive strength of the bricks

2.2.4 抗冻融性

免烧骨料砖冻融55 次的质量损失率随冻融次数的变化曲线如图5 所示,冻融55 次后的抗压强度损失率见表4.

图5 砖体冻融质量损失率图Fig.5 Mass loss rate of the bricks

由图5 可知:所有免烧砖的质量损失率随冻融次数的提升而增加.其中,直接掺泥砖的冻融质量损失率均最大,经35 次冻融实验后,质量损失率已超过标准要求(≤5%).与之类似,烧结陶粒空白砖在历经45 次冻融实验后,质量损失率也超过5%,没有达到标准要求.经55 次冻融实验,免烧骨料砖及市售砖的质量损失率均低于5%(其中,4#损失4.32%,5#损失2.42%).依照标准,经冻融55 次后,免烧砖的强度损失应不大于25%.对比表4 中的参数,除直接掺泥砖外,其余免烧砖经冻融的抗压强度损失率均满足要求.

表4 砖体经冻融的抗压强度损失率Tab.4 Compression strength loss rate of the bricks after freezing and thawing

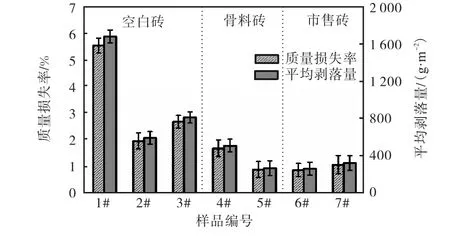

2.2.5 抗盐冻性

各种免烧砖在NaCl 溶液中历经28 次冻融后的质量损失率和平均剥落量如图6 所示.由图6 可知:抗盐冻性能的规律与抗冻融性能基本一致,其中直接掺泥砖的性能最差,平均剥落量达到1 688 g/m2,不满足标准要求(≤1 000 g/m2).裹壳骨料砖抗盐冻性能最好,满足标准要求,其质量损失率与市售砖类似,仅为0.87%,而防水骨料砖次之,为1.67%.

图6 砖体抗盐冻性Fig.6 Salt freezing resistance of the bricks

盐冻过程中,由于NaCl 的存在,免烧砖内部的渗透压、饱水度、结冰压力增大,进而会加剧砖体的盐冻剥蚀破坏.由于盐的浓度差,受冻时砖体将产生更高的渗透压,以及分层结冰产生更大的压力差,相比清水冻融的破坏力增加,导致砖体从表面发生逐层剥落.此外,由于进入免烧砖内的NaCl 难以排出,NaCl 结晶的产生也会破坏免烧砖的内部结构.所以,盐冻测试时免烧砖结构破坏多为外部剥落和内部侵蚀的双重作用.免烧骨料砖具有良好的抗盐冻性,主要是因其吸水率低,外部剥落和内部侵蚀的作用均较弱,因而具有优异的抗盐冻性能.

2.2.6 干燥收缩率

实验测试了样品砖在干燥环境(18~25 ℃,相对湿度≤50%)下的干燥收缩率,结果如图7 所示,所示横线为JC/T 862—2008 标准要求.由图7 可知:除直接掺泥砖的干燥收缩率数值不满足标准要求外,其他类型的免烧砖均能满足要求.裹壳骨料砖的收缩率仅为0.022%,与市售荷兰砖和混凝土实心砖相差不大.其主要原因是由于裹壳骨料砖的含水率较低,水分蒸发的影响最小.裹壳骨料表面包裹有水泥壳层,其成分与胶凝材料接近,故骨料与砖体拥有一致的水分蒸发速率和干燥收缩率,不会因干燥收缩而引起骨料剥离.

图7 砖体干燥收缩率Fig.7 Drying shrinkage of the bricks

2.2.7 耐酸碱腐蚀性

通过浸泡液的紫外透过率、固体悬浮物、免烧砖质量损失率来评判免烧砖的耐酸碱腐蚀性能.研究结果表明:防水骨料砖的浸泡溶液紫外透过率为98.6%,固体悬浮物为9~10 mg/L,质量损失率为1.13%;裹壳骨料砖的浸泡溶液紫外透过率为99.2%,固体悬浮物为6~8 mg/L,质量损失率为0.67%.由此可知,两种免烧骨料砖的质量损失率均低于标准要求的1.5%,且裹壳骨料砖的耐酸碱腐蚀性优于防水骨料砖.

2.3 界面机理

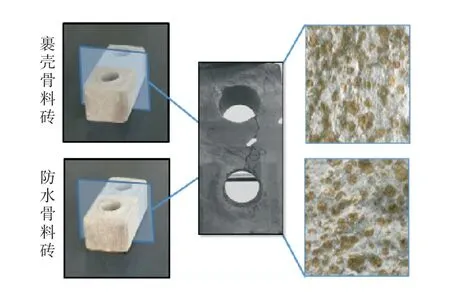

4#及5#免烧骨料砖的整体及截面实物照片如图8 所示.由图8 可以看出:免烧砖表面平整,骨料在胶凝材料中的分布均匀,彼此间基本没有粘连或团聚的现象.当砖体承受荷载增加到一定程度后,内部横向变形达到其极限值并产生纵向裂纹,随之扩大和延伸而使砖体结构破坏并丧失承载能力.骨料的截面积占总面积的70%以上,而胶凝材料则形成了完整且连续的胶凝相.此外,形成具有一定强度的胶凝相的必要条件之一,是建材在养护过程中充分地发生火山灰反应[22-23].疏浚底泥中的主要无机成分不能与水反应固化,反而遇水极易水化.若将底泥与混凝土胶凝材料直接掺混制砖,将严重影响火山灰反应的程度及范围,从而降低建材强度.因此,我国对水泥土中泥土或底泥的掺杂量及掺杂颗粒尺寸有着严格的限定[24].图4 中的强度测试结果验证了这个结论,直接掺泥砖的抗压强度最低,仅为1.70 MPa.

图8 免烧骨料砖的整体及截面图Fig.8 The integral and sectional drawing of non-sintered aggregate bricks

直接掺泥砖和免烧骨料砖的结构机理如图9 所示,截面示意图表示的是不同制备方式中,底泥与胶凝材料的位置关系;其放大部分描述的是底泥与胶凝材料的界面关系.

图9 直接掺泥砖和免烧骨料砖的结构机理示意图Fig.9 Schema of the mechanism of dry mud bricks and non-sintered aggregate bricks

采用直接掺混法制备的免烧砖,底泥与胶凝材料混合均匀;而在免烧骨料砖中,骨料内的底泥相与壳层外的胶凝相是彼此隔离的.放大图中,深色线条表示的为“混凝土-底泥”的两固相接触界面.由此可看出,直接掺泥砖中该类界面面积极大,底泥与胶凝材料接触充分,严重影响了混凝土胶凝材料的火山灰反应的发生,进而使该类免烧砖的强度较低.在免烧骨料砖中,“混凝土-底泥”接触面被裹壳层或防水层所取代,因此,骨料为分散相,胶凝材料呈连续相,其火山灰反应充分,由此免烧骨料砖的强度得以保障.

综上所述,当胶凝材料与填料混合制备免烧建材时,如果填料不参与火山灰反应且易水化,那么降低“混凝土-底泥”界面面积能有效提升免烧砖的强度.将疏浚底泥制备成骨料是最好的降低“混凝土-底泥” 界面面积的方法,因而免烧骨料砖具备理想的强度性能.

3 结 语

将疏浚底泥制成改性免烧骨料,而后与胶凝材料混合,压制成防水骨料砖和裹壳骨料砖.采用湿法工艺,原料底泥无需干化,大幅降低了疏浚底泥干燥处理的设备投入和能源消耗.所制备的疏浚底泥免烧骨料砖的性能参数符合国家及建材行业标准要求,防水骨料砖与裹壳骨料砖的抗压强度、55 次冻融质量损失率、28 次盐冻质量损失率依次分别为9.15 MPa、4.32%、1.67%和12.11 MPa、2.42%、0.87%.由此可知,裹壳骨料砖综合性能优于防水骨料砖,且均优于空白砖,与市售砖性能相差不大.这不仅有效解决疏浚底泥处理难题,同时还可用于替代现行市场免烧砖,保护我国矿产资源.

当胶凝材料与填料混合制备免烧建材时,如果填料不参与火山灰反应且易水化,那么降低“混凝土-底泥”界面面积能有效提升免烧砖的强度.将疏浚底泥制备成骨料是最好的降低“混凝土-底泥” 界面面积的方法,因而免烧骨料砖具备理想的强度性能.