国内碳钢酸洗机组的发展及技术创新

马丽坤 佟 宇

(中冶京诚工程技术有限公司轧钢工程技术所 北京 100176)

1 前言

30年前,酸洗机组基本上都是引进国外的技术,连续酸洗或酸轧联合机组多是引进SMS或者三菱的技术,推拉式酸洗多是引进ANDRITZ的。但随着国内钢铁行业的迅猛发展,酸洗机组基本上实现了国产化,只有个别国企钢厂仍采用引进技术。酸洗机组也建的越来越多,水平参差不齐,对环境造成了一定的破坏。特别是近几年,国家对环境保护要求的越来越严格,排放标准一再提高,一些超标排放的机组都要求关停,没有合理的环保措施的机组都需要整改,所以对新建酸洗机组要求越来严格,项目审批越来越难。酸洗机组面临一个非常艰难的时期,淘汰或创新是酸洗机组首要解决的问题。

目前针对环保和节能等问题,一些单位研发出了新的工艺,例如减酸洗或免酸洗工艺,通过控制热轧工艺来实现对带钢表面氧化铁皮的控制,还有国外研发和应用的无酸酸洗技术。由此可见,酸洗机组的发展面临困境和挑战。另外酸洗机组也向厚板酸洗方向发展,以往厚板酸洗都是单张板进行浸泡式酸洗,现在厚度16mm以下的钢卷可以通过推拉式酸洗机组来酸洗,这种规模化的酸洗线国外已经有了几条,国内目前只有2条,一条是引进国外技术,另外一条是我公司去年投产的厚板酸洗机组。

2 减酸洗和免酸洗技术

“十一五”规划发展纲要提出将单位国内生产总值能源消耗降低20%,主要污染物排放总量减少10%的目标值。国家对废酸排放的惩罚力度加大,对钢铁材料后续加工的能耗要求进一步提高。面对国家宏观政策的调整,适应我国节能减排的基本方针,下游生产企业迫切需要氧化铁皮能适应“减酸洗”甚至“免酸洗”的钢材产品,以缓解乃至消除废酸排放对生态环境造成的破坏。

酸洗的目的就是去除带钢表面的氧化铁皮,为后续工序提供合格表面质量的钢材。氧化铁皮的去除分机械除鳞和化学除鳞两种方式。对于酸洗机组来说是两种方式的结合,以化学除鳞为主,机械除鳞为辅。所以降低排放和消耗的主要因素取决于氧化铁皮的成分。

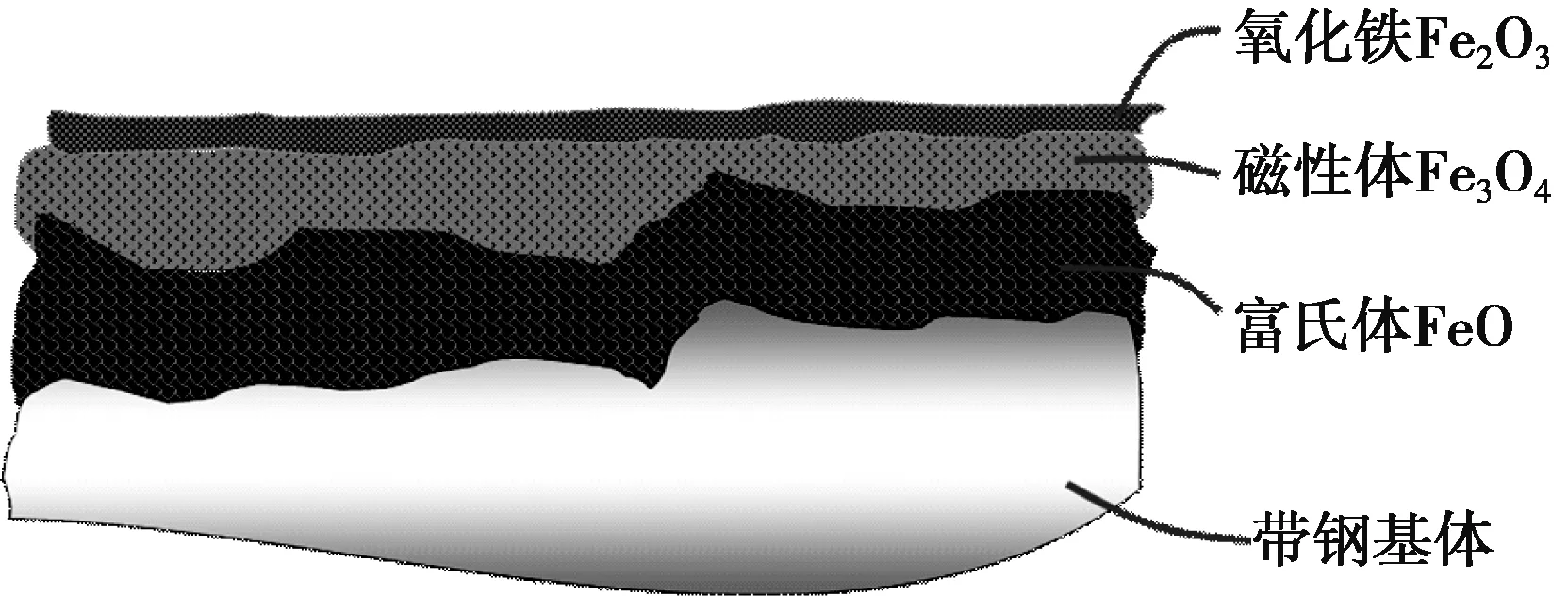

热轧钢材表面氧化铁皮一般由三层铁的氧化物组成,最外层是较致密的Fe2O3,呈红色;中间层是致密而无裂纹的Fe3O4,呈黑色;最内层靠近基体的部分是疏松多孔、易被破坏的FeO,呈蓝灰色。在酸洗过程中,FeO最容易被分解,Fe3O4次之,Fe2O3最难。Fe2O3不仅影响产品的外观,而且经常性的伴随出现轧制压入氧化铁皮等缺陷,特别是对于后续供冷轧的原料,表面红色氧化铁皮将造成热轧板酸洗时间长,酸洗效率低,酸耗增加。因此,控制热轧钢材的氧化铁皮结构是减少酸洗用酸量、提高酸洗效率的重要途径。考虑到Fe3O4具有较好的黏附性,因此在随后的深加工过程中不会因弯曲而发生脱皮和破裂。对于一些特殊用途的结构钢甚至可以取消酸洗过程,也就是所谓的黑皮钢。这种钢表面氧化铁皮主要由Fe3O4组成,具有较高的塑性、较薄的厚度及与基体紧密的结合力[1]。而且这种热轧板在深加工过程中氧化铁皮可随基体发生变形,因此不需要通过酸洗去除氧化铁皮。由此可见,合理控制氧化铁皮组织结构是提高热轧钢材表面质量、满足用户不同使用要求以及达到“减酸洗”或“免酸洗”目的的关键技术。

图1 带钢氧化铁皮的成分

图2 减酸洗钢氧化铁皮的成分

虽然免酸洗带钢避免了对环境的破坏,但是不是所有的产品都适用,特别是为冷轧机提供原料,必须经过酸洗,所以更好的控制氧化铁皮的成分,尽量不要产生Fe2O3,大部分是FeO,这样可以降低酸洗消耗,提高酸洗效率。

3 无酸酸洗技术

目前市场热轧板卷必须经过化学酸洗之后才能进入后续冷轧进行轧制,或酸洗之后,去掉氧化铁皮直接镀锌,即所谓的以热代冷,虽酸洗工艺非常成熟,也在不断改进,但存在一个严重问题,那就是对环境的污染及破坏,酸雾、废酸的排放都对环境造成非常大的影响。建设传统的化学酸洗机组还需要配套相应的酸再生和废水处理厂,投资成本及生产成本都相应增高。 特别是最近几年国家对酸洗机组排放指标要求越来越高,若不配建酸再生,没有特殊的酸雾处理技术,酸洗项目很难审批。环保压力迫使各个厂家在除鳞工艺上进行研发和攻关。目前国外无酸技术主要有两种型式:一是采用物理喷砂来除锈,二是采用氢气还原除鳞技术。前者在世界范围内已经建成几条生产线,并在不断的升级,技术已经相当成熟。该技术是由美国TMW(The Material Works)公司经过多年卓有成效的研究和不断改进, 终于在2003年成功研究了板卷钢材表面加工新技术——SCS(Smooth Clean Surface光滑清洁表面),并在美国,欧洲等得到推广,由于SCS专利技术还不能用到后续冷轧等工艺,应用受到一定局限。为此,TMW公司继续加大对板卷表面工艺技术的开发力度,终于在2007年6月开发并成功应用喷丸单元(Eco Pickled Surface绿色表面清洁技术,见图3)专利新技术,喷丸单元技术不仅在产品质量、产量以及应用范围上都比SCS技术又向前推进了一大步[2][3]。

图3 无酸酸洗机组布置图

无酸酸洗机组主要是利用除鳞单元代替传统的酸洗槽,采用水+钢砂喷射的方式去除带钢表面的氧化铁皮,由于不锈钢钢砂成本太高,后改成碳钢钢砂,为了防止钢砂生锈,在砂浆里面加入了防锈剂,所以经过砂浆处理后的带钢表面形成了一层钝化膜,可以使带钢长期存放而不生锈。

相同产量的情况下,无酸酸洗与传统酸洗对比如表1。

目前引进无酸酸洗技术的投资比较高,产量比较低,对于一些高附加值的产品可以选择,但是对于产量要求高的机组,需要投入的单元就很多,建设投资会很高,所以这也是具有这么多优点的技术没有大面积推广的原因。面对环保的压力,国内也急需研发出成熟的无酸酸洗技术,取代传统的酸洗工艺。目前国内也有几家单位开发了无酸酸洗技术,也有应用,但是技术不是很成熟,需要继续改进工艺。

表1 无酸酸洗和传统酸洗特点对比表

产品质量[4]如图4所示。

a)热轧板表面 b)酸洗后表面 c)EPS后表面图4 无酸酸洗处理后带钢表面质量对比

4 中厚板卷酸洗技术

2016年以前,国内还没有生产厚度大于8mm普碳钢卷的专业酸洗机组,常规连续酸洗机组生产6mm以下的产品,仅有一条可以生产8mm的连续酸洗机组,而且也并没有规模化生产厚板。对于厚度比较厚的钢卷,采用推拉式酸洗机组生产更为灵活。国内某钢厂引进了一条厚板推拉式酸洗机组,于2018年年初投产,目前机组运行平稳,且机组设有在线平整机,产品表面质量较好。

我公司总结十多年酸洗机组总承包的经验基础上,于2017年11月底投产了一条厚板酸洗机组,经过一段时间的摸索和完善,目前已经稳定运行。该机组主要生产弹簧钢、优钢、高强钢以及碳素结构钢,代表钢种有65Mn、50C、51CrV4、HSS440等;产品最大厚度12mm,最大抗拉强度980MPa。目前已经生产过8mm、10mm以及12mm厚的带钢。经过半年的生产经验总结,对于厚板卷酸洗主要有以下几点难度:一是带钢太厚太硬,带头不好处理,所以造成穿带比较麻烦;二是必须选择强力的矫直设备才能起到机械除鳞的效果;三是出口卷取机的能力要大,才能将钢卷卷紧,所以出口区张力设备的布置至关重要。

5 结论

综上所述,传统酸洗技术正面临危机,如何节能减排是目前需要解决的首要问题。如果无酸酸洗技术完全国产化并且产量提高之后,将给传统酸洗非常大的冲击,而且无酸酸洗技术在生产特殊钢种以及厚规格带钢方面有先天的优势。无论是减酸洗技术的发展还是无酸酸洗技术的成熟,都推动着酸洗工艺的进步。