齿轴热后精加工单元设计与应用研究

陈贻平

CHEN Yi-ping

(上海振华重工集团(南通)传动机械有限公司,上海 226017)

0 引言

齿轮传动是机械传动的一种基础形式,在国民生活中应用广泛[1,2]。20世纪末期,对齿轮制造精度和高可靠要求越来越高,尤其是在一些高速和重载场合,既要求它们具有高精度,又需要具有高耐磨性、高韧性,具有以上优势的渗碳淬火齿轮技术得以迅猛发展,成为当今齿轮行业的主流。近年来,齿轮制造类企业市场竞争激烈,随着科学技术的进步、人工成本的上涨、市场环境的改变,采用自动化生产单元加工零件的方式,最大限度的满足加工高品质零件的需要,成为企业的必然选择与突破方向。

上海振华重工集团(南通)传动机械有限公司主要从事港口机械和海洋工程齿轮箱制造,年产硬齿面齿轮箱约1万余套,其中中小型减速器约8000套,各类小型齿轴约1.8万根。产品面向全世界销售,以中小型批量为主。目前齿轴制造工艺路线多达15道工序,生产过程中按项目进行生产,采用串行生产方式,即小批量上道转下道,其间每道工序均采用过程质量控制。该种生产方式的不足较为明显:生产周期长,成本高,且产品质量控制不易。伴随用工成本提高及生产效率提升带来的竞争压力,迫切需要对齿轴加工与物流方式进行优化改造[3,4]。但由于港口机械和海洋工程用齿轮重量大,个性化要求高,国内在该类齿轮热后精加工单元的集成应用,尚处空白状态。基于前期技术积累,组织相关部门设计开发柔性制造单元,集成机器人和视觉等关键技术,实现多种齿轴产品中小批量的生产,较大幅度提升生产效率和精度。

1 齿轴热后精加工工艺方案分析与优化

经渗碳淬火处理后,齿轴精加工工序分为:车3-车4-立铣-钻孔-外磨-磨齿等6道工序[5,6],涉及到车床、铣床、钻床、外圆磨床、磨齿机等专用机床,其中磨齿机需恒温环境加工,从而确保齿轴的高精度。经分析齿轴热后精加工6道工序,并结合设备布局与转运方式,提出工艺改进方案如下:

1)采用以车代磨工艺,将车加工与外磨工序进行合并

伴随着高硬度刀具材料、涂层技术的提升,刀具针对HRC55以上的精加工切削性能大幅提升。采用CBN刀具或者陶瓷刀具在精密车床或加工中心上对渗碳淬火淬硬钢进行硬车加工应能达到图纸需要的尺寸精度、形位公差、光洁度要求。

在理论分析的基础上,分别选择CBN刀具和硬质合金刀具在DMG CTX 310机床上进行了相关加工实验。选用山特硬质合金刀具和CBN刀具分别在DMG机床上试加工进行实验加工,加工效果均较理想,如图1所示,加工表面光洁度可达到Ra0.8,尺寸公差可控制在图纸公差范围内,以车代磨工艺在渗碳淬火工艺齿轴上应可应用。

2)采用复合加工技术,将车床与铣/钻工序进行合并

现有加工工艺中,外圆加工采用车床、磨床来实现,键槽加工采用立铣机床实现,齿轴端部螺孔采用钻床加工,此种加工方式中,需三次加工中转,生产效率非常低。结合CTX310复合加工能力,既可进行车加工,又可进行铣削加工,钻孔加工,配备可转位刀塔,零件一次装夹完成,生产效率非常高,如图2所示。

图1 DMG CTX310加工实验

图2 加工中心一次完成多种加工方式

3)采用并行生产代替串形生产、机器人及辊道物流方式代替传统物流方式

企业现有齿轴精加工包括6道工序,每道工序需该批零件全部加工完成并检验合格,方转入下一道工序;每道工序完成后,零件放入料框,采用行车吊运或铲车转至下道工序,进入下道工序后,再用行车起吊单件零件至机床安装加工,如此往复循环五次,效率较低。

采用基于节拍平衡的并行生产方式,改进如下:

1)采用以车代磨,取消原先外磨工序。

2)采用加工中心,将铣键槽、钻孔加工与车加工在一道工序中完成。

3)零件加工采用并行生产方式,工序间采用自动物流装置进行工件转运。

4)加工过程中,首道工序,必须已齿部为基准,加工出两侧中心孔,后续在以中心孔为基准加工孔、外圆、键槽。磨齿时在以中心孔与外圆为基准,进行磨削加工。最终可将齿轴热后精加工整合成加工中心加工和磨齿两个大的加工工序,并且两大工序间采用并行自动中转,工艺优化方案如图3所示。

2 齿轴热后精加工单元的方案设计

在对齿轴热后精加工进行工艺优化的基础之上,需要进一步系统分析设计,形成齿轴热后加工单元的整体方案。

图3 工艺优化方案图

2.1 加工零件特征归纳与分析

加工单元要满足多产品中小批量生产,选择常用15种具有代表意义的齿轴作为产品标的,并以齿轴外径、长度、键槽规格、零件净重、齿部参数、预测算车铣时间、磨齿加工时间等8个主要参数作为归纳参数,并逐项进行统计汇总为两大类。第一类为图号末两位为03的齿轴(后续称为03类齿轴),这类齿轴尺寸外径重量略小,车铣加工时间与磨齿时间均在20分钟左右;第二类为图号末两位为05的齿轴(后续称为05类齿轴),这类齿轴尺寸外径重量略大,车铣加工时间与磨齿时间均在30分钟左右。

总体方案的设计

1)整体方案布局

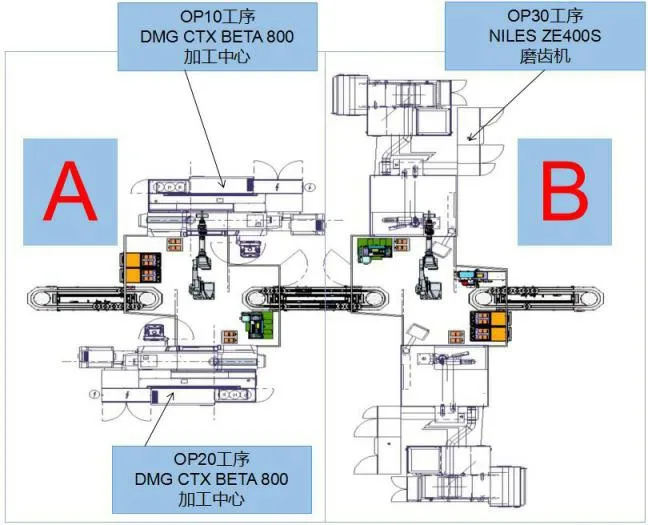

在完成产品信息梳理、工艺方案论证和设备夹具选择后,根据规划中齿轴线需满足目前公司齿轴年产18000件的要求,生产场地为24m×24m,设备布局空间较大,根据机床外形尺寸,形成如图4所示齿轴热后加工单元总体布局。

图4 齿轴热后加工单元总体布局图

齿轴热后精加工生产单元总体布局长17.9m、宽16.5m,包括自动化上下料、车铣加工、磨齿加工以及过程自动化等几大部分。加工单元中车铣加工与磨齿加工两者相对独立,考虑到后续设备运行的可靠性与生产的灵活性,将加工单元设计上分成了由A和B两大部分,A部分主要包括自动上料、OP10车削加工和OP20车铣复合加工以及下料中间料道,B部分主要包括中间上料料道、OP30磨齿加工以及下料料道。A部分和B部分可以共同同时运作,也可以根据生产需要分开独立运行。

2)加工节拍分析

基于此布局方案,结合拟加工15种产品进行分析,03类齿轴在OP10、OP20、OP30三个工序的加工时间为分别在10分钟左右,因此03类齿轴热后精加工的整体加工节拍约为10分钟,单根齿轴从上料到完成加工下料所需时间约为45分钟,包括OP10加工10分钟、OP20加工10分钟、OP30加工20分钟、自动化及转运所需时间小于5分钟。

05类齿轴在OP10、OP20、OP30三个工序的加工时间为分别在15分钟左右,因此05类齿轴热后精加工的整体加工节拍约为15分钟,单根齿轴从上料到完成加工下料所需时间约为65分钟。包括OP10加工15分钟、OP20加工15分钟、OP30加工30分钟、自动化及转运所需时间小于5分钟。

3)年产能分析

按全年300个工作日,每工作日以2班计算,每天工作16小时,90%开机效率与首件加工时间,则设备年有效工作时间T为300×16×0.95=4560(小时)。单套减速器中03齿轴与05齿轴成对出现,因此总体布局的齿轴加工单元的年产能为:

该总体布局方案满足企业18000件/年的生产需求,后续如需求量增加,可通过将2班工作制改为3班工作制方式来有效增加产能。

4)人员与能耗分析

齿轴热后精加工单元中人员主要用于自动上下料,产品换型过程中的夹具跟换、程序更替以及加工过程中刀具砂轮的更换,该布局方式中,每班需要2人,每日两班需要4人,较原先12人减少2/3。

加工单元中采用2台加工中心与2台磨齿机,并采用自动化转运,由于工艺改进6道工序改为3道工序,因此加工设备较原先减少一半,能耗有效降低。

2.2 自动化总体方案与节拍分析

根据总体方案,有针对性的选择相关自动化设备,从上下料料道、机器人、激光打码机、自动甩油站、抽检站、不合格品处理、PDA管理界面、系统防错等多方面进行配置,汇总优化形成如下总体方案,如图5齿轴热后精加工单元的自动化总体方案。其中A部分具体细节如图6(a)所示,B部分具体细节如图6(b)所示。

图5 齿轴热后精加工单元的自动化总体方案

图6 齿轴热后精加工自动化单元配置

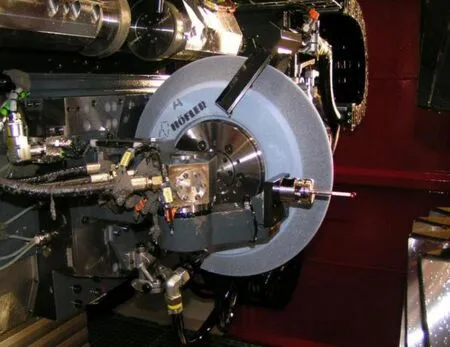

由于齿轴产品规格多,如采用独立工位的检测装置,零件的柔性需求无法满足。我们采用DMG加工中心、NILES磨齿机自带自动测量检测装置实现生产单元对每件工件的自动检测,并生成检测报告,如图7、图8所示。

图7 工件探头自动检测图

图8 探头检测报告

3 齿轴热后精加工单元的数字化设计与分析

采用Siemens的Tecnomatix软件进行齿轴热后精加工单元数字化设计,Tecnomatix是Siemens提供的数字化平台,通过该平台将产品设计与工艺布局设计、加工单元仿真验证以及制造执行连接起来,在多领域广泛应用[7,8]。

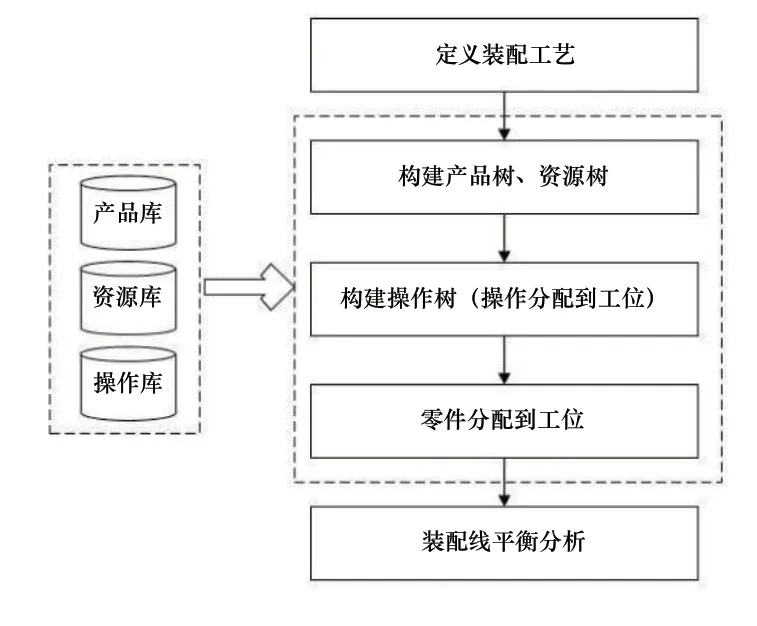

3.1 Process Designer平台

Process Designer(以下简称PD)是一款通用的工艺过程设计平台。该平台具有工艺流程设计、作业时间分析、生产线、单元平面和立体布局等功能。基于PD软件平台构建齿轴产品、设备资源和操作工艺对应工艺数据库,实现对上述制造资源及制造信息的整合、管理。根据齿轴制造单元工艺流程,在PD中进行工艺规划(如图9所示),围绕工位分配产品零件和工艺资源(如图10所示),形成产品零件、工艺资源和工艺操作三者关联,构建齿轴精加工单元数字化模型(如图11所示)。

图9 齿轴制造单元工艺规划流程图

图10 根据工艺流程将相应操作分配至工位

生产过程中各操作有其特定的逻辑和次序,根据操作的先后次序形成操作树。根据齿轴制造单元加工工艺流程,将工艺操作分配至工位,形成操作树。然后定义工位及工位内操作顺序,完成生产工艺的建模。将工艺操作库中的工艺操作分配到相应的工位,保证各工位内各操作顺序符合生产工艺流程。如图10所示。

基于PD,可以将资源分配在制造单元中某个位置,并对其位置和方向进行调整,实现制造单元三维可视化布局建模[9]。齿轴制造单元三维可视化建模结果如图11所示。

图11 齿轴制造单元三维可视化模型

3.2 Process Simulate平台

Process Simulate(以下简称PS)是一个集成式的虚拟制造仿真平台,提供了一个基于数据库的无缝的工艺过程模拟功能[10]。基于PS平台进行齿轴加工单元三维仿真分析:

1)可达性分析

为了确保机器人能够到达指定的路径点,在PS可达性分析模块中导入需要到达的路径点,分析得到结果如图12所示。可发现所有关键点位机器人均可达。

图12 机器人可达性分析

图13 机器人干涉分析

2)干涉分析

通过PS干涉分析模块对机器人与周围环境和设备进行分析,如图13所示,机器人操作过程中不发生干涉。

3)运动分析

OP10工位机器人各关节转角幅度随时间变化如图14所示,各关节的最大、最小转角如表1所示。其中关节4的最小转角幅度显示为粉红色,表明此关节的最小转角幅度接近其下限,需要引起注意。

4 齿轴热后精加工单元联调验证

图14 OP10工位机器人各关节转角变化图

齿轴热后精加工单元安装完成后,选择4种典型产品进行联调试生产,并采用Klingelnberg测齿仪与ZEISS三坐标测量,检查零件尺寸精度与齿形精度。加工单元联调顺利,主要指标如下,各项精度指标达到设计要求:

1)各项零件外形轮廓公差均能满足图纸要求;

2)齿形精度达到ISO5级,完全满足图纸6级精度的要求;

3)加工节拍均能控制的生产单元的计划节拍范围内,03类齿轴节拍在9.5分钟,05类零件生产节拍在13分钟;

4)生产单元实现无人化生产;

5)生产管理软件能实施反馈生产情况,做到工序参数实时监控,实现零件全过程跟踪;

6)A、B两大部分可以单独加工,具有很高的灵活性。

齿轴热后加工单元投产后,完全达到设计预期目标,加工效率高,生产周期大幅缩短。以48件齿轴为例,从原先的8天,缩短至现在的16小时。投产后的局部照片如图15所示,零件检测报验样张如图16所示。

图15 轴热后精加工单元试生产

表1 机器人各关节的最大、最小转角幅度

图16 零件检测报验样张

5 结束语

结合国内外智能制造的发展趋势,本文以齿轴热后精加工单元的设计与应用为研究目标,从齿轴热后加工工艺优化、设备与夹具的方案设计、加工单元总体方案设计、加工单元数字化设计优化以及集成应用联调验证进行应用研究,这对我国齿轴生产模式改进具有较好的借鉴意义。