聚乙烯装置聚合釜溢流管线堵塞分析及对策

黄荣福,王 健,王永年,郭洪元,李彦钧,马宏伟,王 威

(1.中国石油辽阳石化分公司 研究院,辽宁 辽阳 111003;2.中国石油辽阳石化分公司 烯烃厂,辽宁 辽阳 111003)

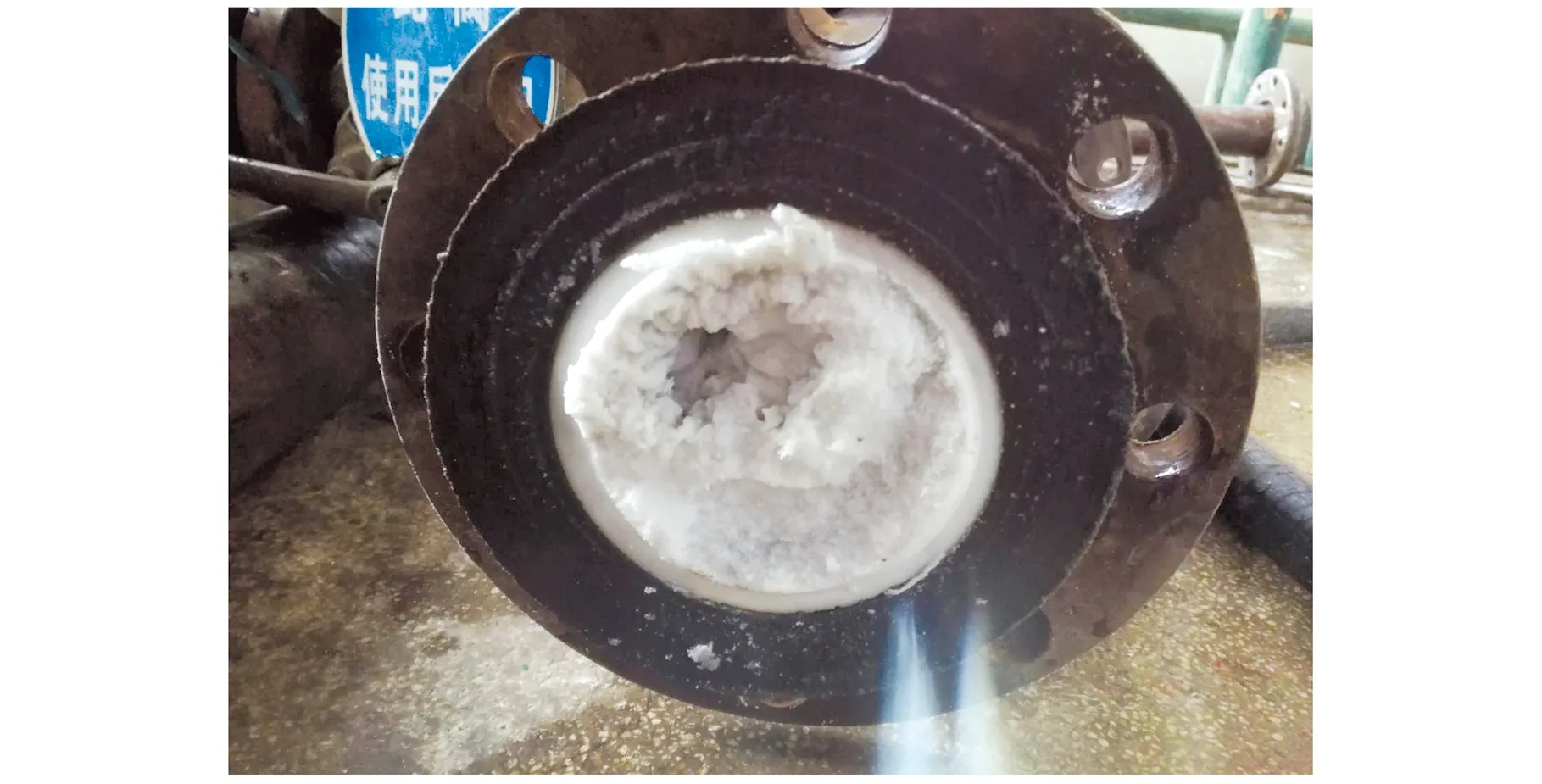

中国石油辽阳石化分公司高密度聚乙烯(HDPE)装置A线采用德国赫斯特工艺,设计生产能力为3.5万t/a HDPE树脂(粉末或颗粒),设计运转时间为8 000 h/a,装置以蒸汽裂解所产生的乙烯为主要原料,以丙烯为共聚单体,采用链烷烃作为溶剂,用载体化的齐格勒催化剂体系进行淤浆聚合,用氢气调节产品熔融指数[1]。超高相对分子质量聚乙烯(UHMWPE)是黏均相对分子质量通常在150万以上的线性结构热塑性工程塑料,具有优异的耐磨性、耐冲击性、耐低温性、耐应力开裂性及自润滑性,广泛应用于航空航天、国防军工、海洋工程、轨道交通、市政建设、石油化工、矿山冶金电力、新能源材料等关键领域[2-4]。近年来,随着加工技术的发展和应用领域的不断开发,UHMWPE管材料的消费量不断增加,国内UHMWPE管材专用料需求约为10万t/a[5]。UHMWPE耐磨管材专用料PZUH2600是辽阳石化分公司新开发的聚乙烯新产品,在德国赫斯特淤浆法HDPE装置工业化生产中,溢流管线黏壁堵塞严重(见图1),每隔2 d需要清理一次,影响了装置长周期稳定运行。本文针对堵塞物进行了剖析,分析了导致堵塞的主要原因,提出了优化建议,取得一定效果,可为同类装置提供借鉴。

图1 溢流管线堵塞

1 实验部分

1.1 原料

堵塞料:0326/0330,辽阳石化分公司聚乙烯装置提供;UHMWPE:辽阳石化分公司聚乙烯装置提供。

1.2 仪器及设备

TN-8E型全自动特性黏度仪:泉州市全通光电科技有限公司;S3500型激光粒度仪:美国麦奇克公司;JSM-7001F型扫描电子显微镜(SEM):日本电子公司。

1.3 测试与表征

(1)黏均相对分子质量:采用GB/T 1632.3—2010测定聚乙烯溶液的流出时间,经计算可得聚合物的黏均相对分子质量。

(2)粒径及其分布:采用无水乙醇为溶剂,在激光粒度仪上测定堵塞物的平均粒径及其分布。

(3)SEM微观形态:将样品放在锡箔纸上,喷金,观察聚合物的微观结构。

2 结果与讨论

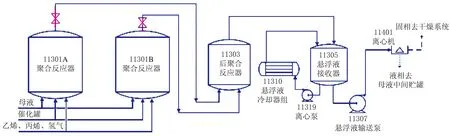

2.1 工艺流程简介

辽阳石化分公司聚乙烯装置A线有4个工段:聚合工段、回收工段、造粒工段和包装工段。在聚合工段(见图2),乙烯和溶剂(俗称母液)、催化剂分别从聚合反应器底部进料,在一定的温度和压力下进行聚合反应,悬浮液从聚合反应器顶部溢流到后聚合反应器(图1红色部分为堵塞位置),在后聚合反应器中未反应的单体进一步反应,悬浮液从后聚合反应器顶部出料进入悬浮液接收器,经降温后由离心泵输送至离心机进行固液相分离及后续处理。

图2 聚合工段简易流程图

2.2 堵塞物分析

(1)相对分子质量

对3月26日(0326)、3月30日(0330)在反应釜11301B溢流管线处堵塞物进行相对分子质量测试分析,均在330万左右,表明该结垢物为UHMWPE树脂。装置生产牌号为PZUH2600的相对分子质量为200万~300万,结垢物相对分子质量高于产品,说明反应釜浆料在溢流管线处出现了再聚合现象。

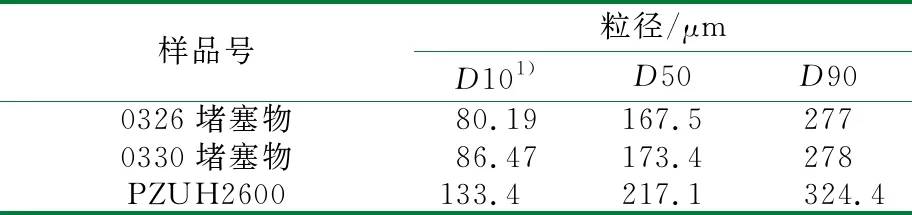

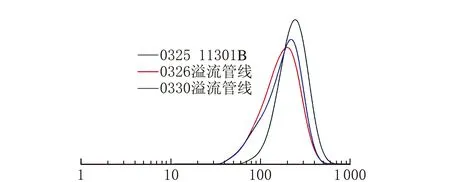

(2)粒径分布

从表1和图3可以看出,溢流管线处聚合物粉末粒径整体小于反应釜浆液聚合物粒径,颗粒尺寸比浆液粒径小30 μm。

表1 溢流管线聚合物与浆液聚合物粒径

1)D10是粒度分数达到10%时所对应的粒径值,表示粒径小于这个值的颗粒占10%,下同。

粒径/μm图3 溢流管线处聚合物与浆液聚合物粒度分布对比

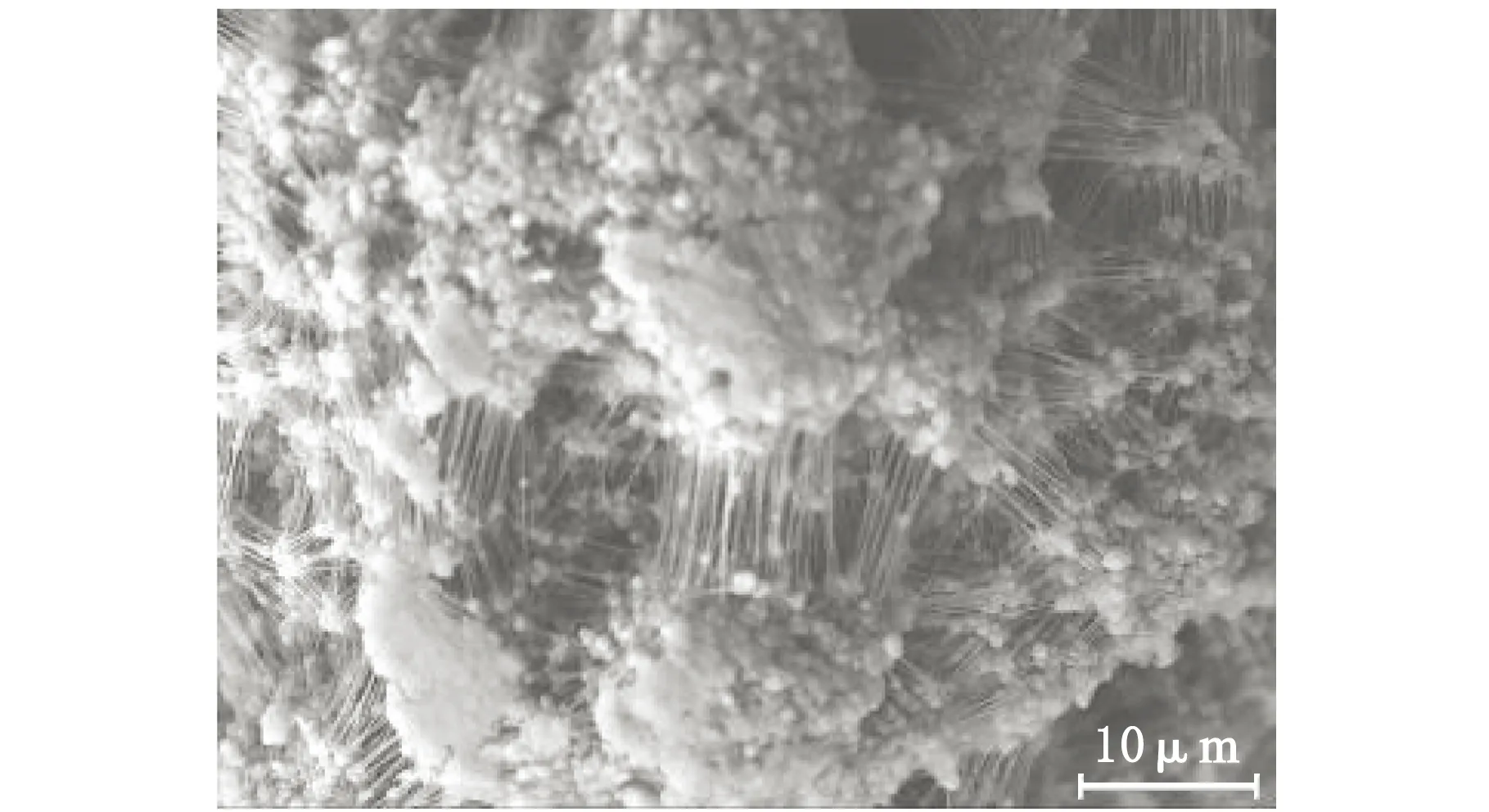

(3)微观形态

从图4可以看出,反应釜物料有大量微球体,溢流管线入口处聚合物颗粒微球间存在大量系带,说明溢流管线处浆液局部轻微爆聚导致聚合物塑化,用高压水清除时在外力作用下产生拉丝[6]。

(a) 0326溢流管

(b) 0330溢流管

(c) 0327反应釜图4 聚合物表观形态表征

2.3 堵塞原因分析

PZUH2600生产工艺与正常牌号产品比,催化剂浓度较高,且无氢气加入,UHMWPE产品黏度较正常牌号产品高。根据堵塞物性能分析,结合不同工艺条件,笔者推测携带未失活催化剂的聚合物和乙烯继续反应,在溢流管线拐弯处(流速骤降)首先形成黏壁物,逐渐延伸至整个溢流管线。管线局部撤热不畅,导致粉料熔融黏结,加剧管线堵塞。因此,导致溢流管线堵塞的主要原因是催化剂浓度较高、工艺条件不佳、聚合物相对分子质量大。应从优化工艺条件、降低催化剂浓度、细化操作等入手解决。

3 优化措施与效果

3.1 优化措施

(1)适当提高相比。相比为溶剂(含催化剂)的进料量和乙烯进料量的比值。相比过低会导致放热传递问题和不均质问题,容易使溢流液管线堵塞。PZUH2600相对分子质量较氯化聚乙烯专用料大,黏度高,在正常范围内,适当提高聚合反应器生产相比,可使浆液固含量适当,减缓粉料间的摩擦力及黏结效应[7-8]。

(2)适当降低催化剂加入量。催化剂加入量过高,活性中心点多,反应可控性差,易发生爆聚;且产品灰分含量高,残余氯含量高,对下游产品加工造成影响。通过优化催化剂综合性能,提高催化剂活性,在保证系统反应正常的情况下,降低系统催化剂加入量。

(3)增加溢流管线冲洗次数。优化装置日常操作,改变聚合釜出现压差后再对溢流管线清洗的规定,改为每班对溢流管线清洗2次。

(4)保持装置聚合参数稳定控制。保证反应器压力、温度、乙烯浓度、催化剂加入量等稳定,保持工艺参数在较小范围内波动,可减少细粉含量。反应器工艺稳定是确保后续系统运行正常的前提保障,通过优化反应器工艺可改善溢流管线的运行状态[9]。

(5)对溢流管线进行抛光处理。利用装置大检修的机会,对溢流管线进行抛光处理,提高管线内表面光洁度,从而降低聚合物黏壁。

3.2 实施效果

实际生产中,通过采取稳定聚合系统工艺参数,将系统相比由5.1提高至6.3,采取对溢流管线进行清洗等措施,成功将溢流管线清理频率由2~3 d/次提高到8~10 d/次。

4 结 论

(1)导致溢流管线堵塞的主要原因是催化剂浓度较高、工艺条件不佳、聚合物相对分子质量大。

(2)优化措施包括降低催化剂用量、提高相比、增加管线的冲洗次数、保证反应器压力和温度的稳定控制、溢流管线抛光等。

(3)通过优化,成功将溢流管线清理频率由2~3 d/次提高到8~10 d/次。