染整加工条件对载银棉混纺纱断裂强力的影响

孙 静 高晓红 方 婧 蔡小斌

(南通大学,江苏南通,226019)

棉纤维是一种重要的天然纤维,具有穿着舒适、手感柔软、透气透湿等优良的服用性能,已经被广泛应用在服装领域[1]。但棉是一种亲水性多孔纤维,容易受到微生物的破坏[2]。因此对棉纤维及其制品进行抗菌整理非常必要。

以棉纤维为基质原位还原纳米银,制备载银棉纤维。此类载银棉纤维可保护皮肤不受细菌及微生物(螨虫等)侵害,具有除臭防臭的功效[3],从而应用于需要高效抗菌的特定场合。然而,在后续的染整加工过程中(退浆、精练、漂白、丝光、染色等)用到的酸、碱、氧化剂、还原剂等可能会对载银棉纤维混纺纱产生影响。

本文以棉纤维为基质制备载银棉纤维,并与普通棉纤维混纺制成载银棉混纺纱,研究染整加工参数(酸、碱、氧化剂、还原剂等)对其断裂强力的影响,为其广泛应用奠定基础。

1 试验

1.1 材料、药品

材料:棉纤维(南通双弘纺织有限公司),载银棉纤维(自制)。

药品:营养琼脂(上海博微生物科技有限公司),鱼粉蛋白胨(上海润捷化学试剂有限公司),牛肉浸膏(上海润捷化学试剂有限公司),氯化钠(上海润捷化学试剂有限公司),氢氧化钠(上海润捷化学试剂有限公司),磷酸二氢钠(上海苏懿化学试剂有限公司),磷酸二氢钾(上海润捷化学试剂有限公司),连二亚硫酸钠(西陇化工股份有限公司),次氯酸钠(西陇化工股份有限公司),乙酸(江苏强盛功能化学股份有限公司),亚硫酸氢钠(上海试四赫维化工有限公司)

1.2 试验方法

1.2.1 载银棉混纺纱的制备

载银棉纤维和普通棉纤维分别梳棉制成生条,经FA305型并条机(两道)、FA422型粗纱机、EJM128K型细纱机纺制成载银棉混纺纱。

1.2.2 理化试验

配制浓度为5 g/L ~300 g/L的氢氧化钠溶液,分别称取0.5 g的载银棉混纺纱,在浓度为5 g/L~50 g/L氢氧化钠溶液中30 ℃水浴振荡30 min,在浓度为150 g/L~300 g/L的氢氧化钠溶液中30 ℃水浴振荡5 min,然后将纱线洗净、烘干,测试纱线的断裂强力。

分别配制浓度为0.4 g/L ~4.0 g/L的次氯酸钠溶液;浓度为0.4 g/L~4.0 g/L的过氧化氢溶液;浓度为1 g/L~30 g/L的亚硫酸氢钠溶液;浓度为1 g/L~30 g/L的连二亚硫酸钠溶液;用醋酸和氢氧化钠配制pH值为3~11的溶液,再分别称取0.5 g的载银棉混纺纱,在各个溶液中30 ℃水浴振荡30 min,然后将纱线洗净、烘干,测试纱线的断裂强力。

分别称取0.5 g的载银棉混纺纱置于温度设置为80 ℃~240 ℃的烘箱中烘30 min,然后测试纱线的断裂强力。

1.3 测试方法

1.3.1 纱线断裂强力的测试

使用YG061F/P型单纱强力仪,测定混纺纱线的断裂强力。测试长度为250 mm,速度为500 mm/min,时间为10 s。试验次数为30次,求平均值。

1.3.2 耐水洗性测试

参照FZ/T 73023—2006《抗菌针织品》中附录C的简化洗涤条件及程序,对待测的载银棉混纺纱分别进行5次、30次、50次的标准洗涤,以评价纱线抗菌效果的耐水洗性。

1.3.3 混纺纱抗菌性能测试

参照GB/T 20944.3—2008《纺织品抗菌性能的评价》,采用振荡法对载银棉纤维进行试验研究,选用具有代表性的大肠杆菌和金黄色葡萄球菌作为试验菌种,测试出抑菌率。

2 结果与讨论

2.1 载银棉混纺纱的制备

按1.2.1的试验方法制备载银棉混纺纱。在并条过程中以棉生条和载银棉生条共8根同时喂入,通过不同的并合方法得到不同载银棉纤维含量的混纺纱。并合方法有4种:1根载银棉生条+7根棉生条,即生产出1/8载银棉条;2根1/8载银棉条+6根棉生条;1根1/8载银棉条+7根棉生条,即生产出1/64载银棉条;2根1/64载银棉条+6根棉生条。为了准确计算各载银棉混纺纱中载银棉纤维含量,称取了各条子质量:载银棉生条的定量为18.37 g/5 m;普通棉生条的定量为16.71 g/5 m;1/8载银棉条的定量为18.22 g/5 m;1/64载银棉条的定量为18.14 g/5 m。由此可依次得出以上四种载银棉混纺纱中的载银棉纤维实际含量分别为13.6%、3.6%、1.8%、0.5%。各纱线图片如图1所示。

(a)13.6%

(b)3.6%

(c)1.8%

(d)0.5%

图1 不同载银棉纤维含量的载银棉混纺纱

2.2 载银棉纤维含量对载银棉混纺纱的影响

不同含量载银棉纤维混纺纱的断裂强力和K/S值见表1。

表1不同载银棉纤维含量的混纺纱性能

载银棉纤维含量/%断裂强力/cNK/S值0 0.51.83.613.61301311281261250.127 90.169 80.189 40.246 20.273 5

由表1可知,随着载银棉纤维含量的增加,载银棉混纺纱的断裂强力稍有降低,K/S值逐渐增大。这是由于纳米银的加入使得纤维中存在应力集中的现象,从而导致载银棉混纺纱的断裂强力随载银棉纤维含量的增加而略有降低,但是下降幅度不大。载银棉纤维含量的增加使得载银棉混纺纱上负载的钠米银颗粒增加,表观颜色随之加深,即K/S值增大。

2.3 染整加工参数对载银棉混纺纱断裂强力的影响

在纺织染整加工过程中,棉织物整理会使用到很多助剂和不同的反应条件,因此需要讨论染整加工参数对载银棉混纺纱断裂强力的影响。

2.3.1 氢氧化钠浓度

在棉织物精炼、丝光的过程中,会使用到氢氧化钠。棉织物精炼的氢氧化钠浓度根据精炼方式的不同,一般在10 g/L~50 g/L,精炼时间在30 min左右。棉织物丝光的氢氧化钠浓度多为230 g/L~280 g/L,丝光时间一般为50 s~60 s,因此本文设计在5 g/L~50 g/L的氢氧化钠溶液中处理30 min以及在150 g/L~300 g/L的氢氧化钠溶液中处理5 min的试验,研究这两种条件下纱线断裂强力的变化情况,结果如图2所示。

图2 氢氧化钠浓度对载银棉混纺纱断裂强力的影响

由图2可以看出,随着氢氧化钠浓度的增加,载银棉纤维含量相同的载银棉混纺纱的断裂强力上下波动,基本呈上升趋势。在5 g/L~50 g/L的氢氧化钠溶液中处理30 min后,载银棉混纺纱的断裂强力随氢氧化钠浓度的增加有波动,但影响不大。在150 g/L~300 g/L的氢氧化钠溶液中处理5 min后,载银棉混纺纱的断裂强力随氢氧化钠浓度增加而增加。而载银棉纤维含量的增加对纱线的强力无太大影响。

这是因为虽然纳米银的存在使得纤维中存在部分应力集中的现象,但是棉纤维对碱剂比较稳定,氢氧化钠溶液的处理使得棉纤维中一些弱的结合点减少了,纤维受力均匀,减少由于应力集中造成的纤维断裂[4],纤维的强力有所提高,但是随着氢氧化钠浓度的增加,载银棉混纺纱的断裂强力又略有下降。而当氢氧化钠的浓度达到150 g/L,接触时间为5 min时,浓碱液使得纤维受力均匀,纱线断裂强力增加。

2.3.2 pH值

考虑染整加工过程中pH值的变化,按照1.2.2的试验方法利用冰醋酸和氢氧化钠配制pH值3~11的溶液,讨论不同pH值处理后载银棉混纺纱的断裂强力,结果如图3所示。

图3 pH值对载银棉混纺纱断裂强力的影响

由图3可以看出,随pH值的增大,载银棉混纺纱的断裂强力呈增大趋势。载银棉纤维含量的不同对纤维强力无太大影响。这是因为棉纤维本身耐碱不耐酸,pH值过小时,棉纤维会因发生水解降解而受损,同时,纤维表面的部分银层会与酸发生置换反应,纱线强力较低。

2.3.3 温度

染整加工过程中温度变化有很多,按照1.2.2的试验方法,讨论不同温度对载银棉混纺纱断裂强力的影响,结果如图4所示。

由图4可知,随温度的升高,载银棉纤维含量相同的载银棉混纺纱的断裂强力逐渐减小。这是因为棉纤维耐热性虽然较好,但在长时间高温的作用下,大分子链段会发生裂解作用,纤维强力下降,同时由于纳米银的存在,纤维内部存在应力集中的现象,导致纱线的断裂强力下降。

图4 温度对载银棉混纺纱断裂强力的影响

2.3.4 氧化剂

2.3.4.1 过氧化氢浓度

染整加工过程中会使用过氧化氢对棉织物进行漂白,因此需要讨论不同浓度的过氧化氢对载银棉混纺纱断裂强力的影响,结果如图5所示。

图5 过氧化氢浓度对载银混纺纱断裂强力的影响

由图5可以看出,随过氧化氢浓度的增加,载银棉混纺纱的断裂强力先减小后增大。这是因为当过氧化氢的浓度在0.4 g/L~1.6 g/L时,过氧化氢对棉纤维的氧化作用,使纤维素大分子的基团和分子链受到损伤,纤维强力减小,从而表现为纱线断裂强力减小。当过氧化氢的浓度高于1.6 g/L后,纳米银与纤维素大分子链上经氧化作用生成的醛基或羧基以离子键的形式结合,提高了纱线的断裂强力。

2.3.4.2 次氯酸钠浓度

按照1.2.2的试验方法,考虑染整加工过程中经常使用的次氯酸钠浓度,讨论不同浓度的次氯酸钠对载银棉混纺纱断裂强力的影响,结果如图6所示。

由图6可知,载银棉混纺纱的断裂强力随次氯酸钠浓度的增加先减小后增大。这是因为当次氯酸钠的浓度在0.4 g/L~1.6 g/L时,首先次氯酸钠对棉纤维存在氧化作用,其次次氯酸钠的水解呈碱性,促进了氧化反应的进行,使纤维素大分子的基团和分子链受到损伤,纤维强力减小,从而表现为纱线断裂强力减小。当次氯酸钠的浓度高于1.6 g/L后,纳米银与纤维素大分子链上经氧化反应生成的醛基或羧基以离子键的形式结合,增加了纤维之间的作用力,从而提高了纱线的断裂强力。

图6 次氯酸钠浓度对载银棉混纺纱断裂强力的影响

2.3.5 还原剂

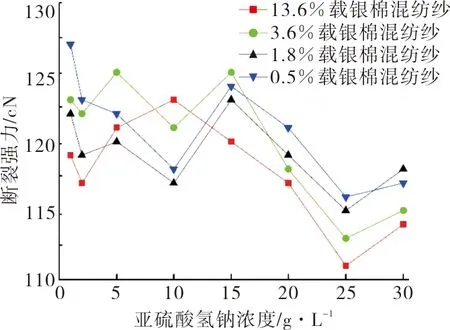

2.3.5.1 亚硫酸氢钠浓度

按照1.2.2的试验方法,考虑染整加工过程中经常使用的亚硫酸氢钠浓度,讨论不同浓度的亚硫酸氢钠对载银棉混纺纱断裂强力的影响,结果如图7所示。

图7 亚硫酸氢钠浓度对载银棉混纺纱断裂强力的影响

由图7看出,载银棉混纺纱的断裂强力随亚硫酸氢钠浓度的增加而上下波动,没有明显的下降或上升的趋势。但是由于纳米银颗粒存在而造成纤维内部应力集中,纱线的断裂强力略有减小。

2.3.5.2 连二亚硫酸氢钠浓度

按照1.2.2的试验方法,考虑染整加工过程中经常使用的连二亚硫酸钠浓度,讨论不同浓度的连二亚硫酸钠对载银棉混纺纱断裂强力的影响,结果如图8所示。

图8 连二亚硫酸钠浓度对

由图8看出,载银棉混纺纱的断裂强力随连二亚硫酸钠浓度的增加大致趋势为先增大后减小,变化值不大。这是因为纤维素大分子中的活性基团主要是羟基,对还原剂比较稳定,但是由于纳米银颗粒存在而造成的应力集中,纱线的断裂强力略有下降。

2.4 载银棉混纺纱的抗菌性及耐水洗性

采用振荡法对载银棉纤维含量为0.5%、1.8%、3.6%、13.6%的载银棉混纺纱的未洗涤、标准洗涤5次、标准洗涤30次、标准洗涤50次的试样进行试验研究,选用大肠杆菌和金黄色葡萄球菌作为试验的菌种,计算出抑菌率,并分析出载银棉纤维含量与抗菌性的关系,以及纱线抗菌效果的耐水洗性,结果如图9和图10所示。

图9 振荡法试样对大肠杆菌的抑菌率

图10 振荡法试样对金黄色葡萄球菌的抑菌率

载银棉混纺纱的抗菌机理主要表现为负载的纳米银粒子与致病菌代谢酶中的巯基结合,使其代谢酶失去活性;同时,纳米银粒子与致病菌的细胞壁发生肽聚糖反应之后形成可逆复合物,该复合物阻碍了致病菌将氧气和能量运输进入细胞内部;纳米银粒子还可以与致病菌的DNA结合,导致DNA的结构变性,最终抑制DNA复制,达到抗菌效果[5]。

由图9和图10可以看出,载银棉混纺纱的抑菌率随载银棉纤维含量的增加而增大;水洗会使抑菌率有所下降,但随载银棉纤维含量的增加,抑菌率的下降趋势渐缓,直至不变。

3 结论

(1)将棉生条和载银棉生条共8根喂入并条机,通过条混,可制得0.5%、1.8%、3.6%、13.6%等不同比例的载银棉混纺纱。

(2)染整加工参数变化对载银棉混纺纱的断裂强力有一定的影响。氢氧化钠浓度及pH值升高,载银棉混纺纱的断裂强力略有提高;温度升高,载银棉混纺纱的断裂强力有所下降;氧化剂浓度增加会使载银棉混纺纱的断裂强力呈现出先下降再增大的趋势。还原剂对载银棉混纺纱的断裂强力影响不大。

(3)载银棉混纺纱的抑菌率随载银棉纤维含量的增加而增大;水洗会使抑菌率有所下降,但随载银棉纤维含量的增加,抑菌率的下降趋势渐缓,直至不变。