北区高含水难管井工艺优选

摘 要:本文主要对北区的高含水检泵周期比较短的井进行新的采油工艺应用,并对各个新工艺进行了分析比较,并对各个新工艺的适用对象做了具体的分析比较和概括。

关键词:新工艺;腐蚀;偏磨;检泵周期

一、概况

北区现在管理着油井73口,开井63口,其中斜井60口,占总开井数的95%,电泵井1口(G9-X21),综合含水91.3%,已经进入高含水和油田中后期开采阶段,采油工程面临的主要问题是腐蚀、偏磨。

二、现在应用的一般工艺

现在油井开采的普通工艺是,使用整筒泵,油管和抽油杆。抽油杆上下活动带动活塞抽出井液,使井液进入油管沿着油管与抽油杆的环形空间进入地面系统。

存在主要问题:由于井液是沿着油管与抽油杆的环形空间进入地面系统的,因此存在抽油杆与油管的摩擦,井液对抽油杆和油管的侵蚀和冲蚀。这种工艺在油井初期开采阶段还较适应,因为油井含水低,对抽油杆和油管的腐蚀弱,同时在油管与抽油杆偏磨过程中起到润滑作用;但随着油井含水上升,井液对油管和抽油杆的腐蚀增强,同时对抽油杆与油管相对运动的润滑减弱,所以油井检泵周期就大大缩短。甚至降至100天以下,成为难管井,见表1---1。

三、新工艺

由于油井进入后期开采阶段有些井含水高达98%,高含水导致井液对油管和抽油杆的腐蚀相当严重,且北区在产的63口井中就有60口是斜井,由于腐蚀和偏磨,对油井的影响相当大,使得个别井检泵周期仅有70天(G8-X18),稍好一点的有85天(G8-X25),因此现有采油工艺已经不能满足油田开发的需要。针对这种情况我们引进了空心杆油润滑、套管出油润滑、内衬管等技术。下面就针对这三种工艺在油井中的应用进行效果分析,以便在选出合适的工艺。

(一)、空心杆油润滑工艺技术及应用

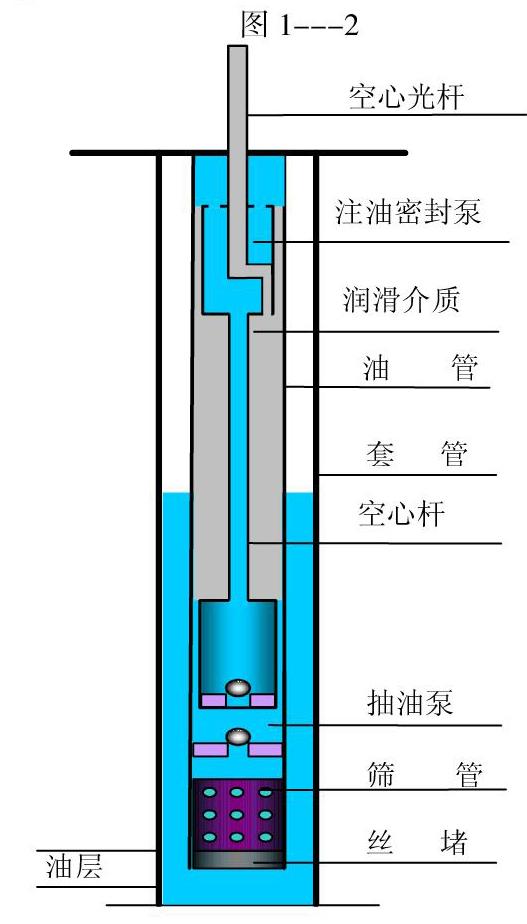

空心杆油润滑工艺技术的原理是:采用空心杆、导油口、普通泵和3“油管,在油管和空心杆中间注入润滑剂(一般是原油),井液先随着泵的抽汲进入油管,然后井液经活塞上部的导油口进入空心杆,最后通过空心杆进入地面系统,如图1---2所示:

本技术适用与泵挂低于1200米,含水高于80%,液量20方以上的井。

北区先后在G8-X9、G8-X25、G8-X22、G9-X17四口井使用了空心杆油润滑技术。如下:

从表1-2分析可看出只有G8-X25一口井应用成功,平均检泵周期由85天延长至355天,应用成功的原因主要分析为:

A: 此井的井眼轨迹较合适,在使用空心杆油润滑的过程中偏磨相对较轻,在油管与空心杆之间注入了原油,使得抽油杆与油管的偏磨进一步减轻;

B:此技术的应用能有效的减轻井液对油管和抽油杆的腐蚀;

C:从力学角度分析,抽油机在上下运动过程中对抽油杆遭造成的正弦和余弦屈曲较严重。

G8-X9应用油润滑前的平均检泵周期是70天,应用后延长至140天,应用油润滑后取得效果但未达到目标,两次均是因杆断作业。

油润滑应用8井次,杆断6井次,管漏2井次(表1-1)。杆断占了油润滑总作业井次的75%;导致杆断的主要原因是:空心杆内部空心,力学性能低于普通抽油杆。

(二)、套管出油润滑工艺技术原理及应用

G8-X9最近一次应用的是套管出油润滑技术,套管出油润滑原理是:使用普通抽油杆、普通泵、导油口和封隔器,在油管与抽油杆之间注入润滑剂(一般是原油),抽油杆带动活塞上下运动,井液进入泵上部,通过导油口进入油套环空,最后进入地面系统。

优点:由于在油管与抽油杆的环空内注入了原油,能最大限度的减少油管与抽油杆的偏磨,杜绝井液对抽油杆和油管内壁的腐蚀,因此从理论上讲能还要優于普通工艺在低含水油井中的应用。

缺点:由于井液从套管出来,因此不能测油井液面,不能及时知道油井地下压力变化。

核心和关键技术:由于封隔器长期在高温高压的深井下工作,对封隔的性能要求较高。

建议:在泵深较深的情况下使用双封隔器或多封隔器,水力锚。

G8-X9由空心杆油润滑换为套管出油润滑后检泵周期延长了300天,已经达预期效果。

(三)内衬管工艺技术的应用

主要原理是:在油管内部注入高密度聚氯乙烯,减少抽油杆与油管的偏磨。

技术特点:

A:内衬层表面光滑、摩擦系数较低

B:内衬层具有优良弹性、柔韧性、耐磨性

C:耐腐蚀(H2S、CO2、酸、盐等)

目前在G8-X18井进行了应用,G8-X18在应用内衬管后检泵周期由60天延长至150天(至今未作业),取得效果。

(四)小结

通过对以上三种工艺的比较,实用性最强和成本最低的是套管出油润滑工艺技术,建议在一些难管井上应用此工艺。

四、结论

A:北区部分难管井主要是高含水遭成;

B:传统工艺已经不能满足难管油井生产的需要,针对难管井主要采取引进新工艺的做法;

C:在一些难管油井应用新工艺后,要跟踪调查掌握一手资料,深入分析,系统考虑,找出适合不同油井的工艺技术。

作者简介:

李岳鹏,男,1980年出生,江汉油田江汉采油厂仪表车间,本科,工程师。