浅谈S22053双相不锈钢焊接工艺及应用

李佳 李兴龙 宋修盛 江兰

摘 要:S22053双相不锈钢材料具有较高的屈服强度,具有优良的耐腐蚀能力和较好的综合力学性能,因此在石油化工等行业具有广泛的应用前景。我公司将分离器下筒体设计由碳钢升级为不锈钢,对S22053双相不锈钢的焊接工艺反复摸索试验,最终掌握了氩电联焊的焊接方法。

关键词:S22053双相不锈钢;焊接工艺;氩电联焊

1 S22053双相不锈钢概述

在材料特性方面,S22053双相不锈钢在我公司首次设计用于制造,对于其材料特性、焊接工艺进行分析,进行焊接工艺性能评定试验,掌握该材料的焊接技术,对今后油田推广不锈钢分离器有着重大意义。双相不锈钢是指铁素体与奥氏体各约占50%,一般较少相的含量最少也需要达到30%不锈钢。其典型成分为22%Cr+ 5%Ni+3%Mo+0.17%N,当S22053双相不锈钢中铁素体含量不到30%时,该材料会发生脆化,力学性能降低。

2 S22053双相不锈钢焊接工艺

2.1 焊接材料与焊接方法

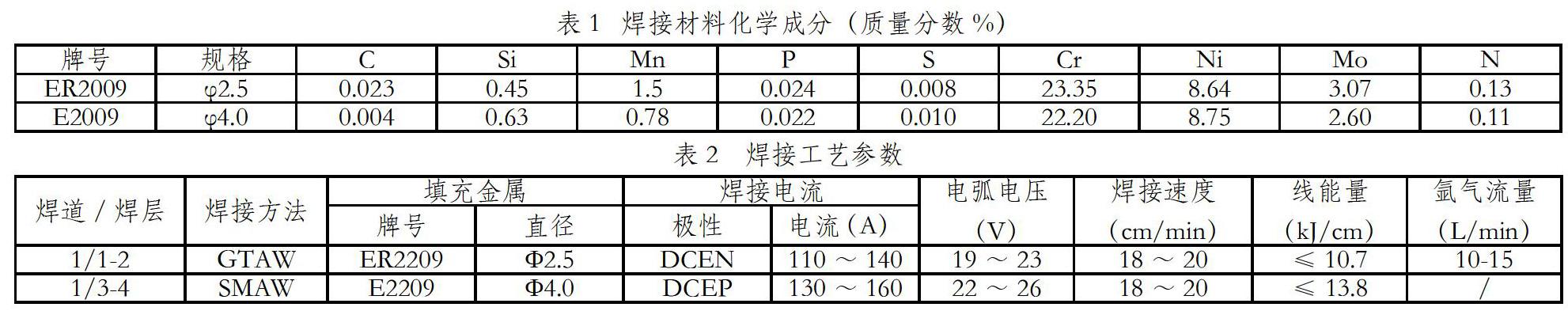

S22053双相不锈钢的焊接材料或填充金属通常采用比母材含镍量更高和含氮量跟母材相同的材料,以保证焊缝金属有足够的奥氏体含量,焊接材料化学成分见表1。为解决双相不锈钢焊接过程中出现的相比例不稳定和有害物质的析出问题,一般选择合适的焊接材料及焊接方法、参数来解决。由于缺少双相不锈钢的焊接经验和工艺参数,必须通过焊接试验来确定合适的焊接工艺。

2.2 焊接工艺性能评定试验

评定项目:双相不锈钢平板对接,材料牌号为S22053;试板尺寸为450mm×125mm×8mm,2块,焊接位置为平焊。实施步骤如下:①为保证施焊过程中钢板能够全焊透,对试板坡口加工,坡口角度60±5°,组对间隙和钝边均为2±1mm,清理坡口及两侧母材表面至少20mm范围内污物;②试板两端点固引弧板和熄弧板,避免伤害母材,焊接前在距焊缝4-5mm以外的40-50mm长度区间内用白色宽布胶带粘贴,防止飞溅;③施焊焊条要经过150-200℃烘干,并存放于保温桶,随用随取,随取随盖;④奥氏体不锈钢在焊接过程中易产生晶间腐蚀,因此施焊时采用较小的焊接电流,大的焊接速度和短弧多道焊接,焊条不做或少做横向摆动,收弧时注意填满弧坑。同时,利用惰性气体氩气在试板焊接30cm范围内充氩气保护,保证取得较好效果;⑤焊缝焊接后,及时去除熔渣和焊缝两侧的飞溅物,使焊缝表面清洁发亮,利于钝化膜的形成,提高耐腐蚀性能;⑥手工电弧焊盖面焊接时,采用小电流、快速焊。焊工焊完焊缝后,采用记号笔进行标记。

评定焊接工艺:①采用氩电联焊。焊接工序:氩弧焊打底+手工电弧焊填充盖面;②焊接设备为ZX7-500STG直流弧焊机。氩弧焊:直流正接;手工电弧焊:直流反接;③经过反复试验,采用了以下焊接工艺参数进行焊接(见表2)。

2.3 检验项目及试验结果

无损检测:①焊接接头表面检测应无裂纹、未焊透、未熔合、咬边、弧坑、表面气孔等缺陷;②执行标准NB/T47013.2-2015《承压设备无损检测第2部分:射线检测》,100%射线检测,Ⅱ级合格,技术等级AB级。试件加工:按照《焊接工艺评定试件制造卡》规定顺序划线进行试件切割,要求拉伸试样2个,侧弯试样4个,用记号笔进行移植试件编号。用牛头刨床或铣床加工试样,要求试样尺寸及粗糙度符合制造要求。力学性能试验:拉伸試件2件,按照GB/T228-2010进行试验,第1件抗拉强度为840MPa,第2件抗拉强度为915MPa,侧弯试件4个,按照GB/T 2653-2008进行试验,4件侧弯试验结果均为合格。

3 应用效果分析

经过严格的技术措施和质量检验,S22053双相不锈钢焊缝在外观检验合格的基础上,按照无损检测标准对焊缝进行100%射线检测合格。共完成100张检测底片,其中无损检测一次合格95张底片,合格率为95%,实践证明S22053双相不锈钢焊接工艺应用效果良好。S22053双相不锈钢具有良好的力学能力和耐腐蚀性能,在油田范围内有着广阔的应用前景。工艺上采用氩电联焊的焊接方法焊接S22053双相不锈钢使分离器保质保量完成,提高了工作效率。S22053双相不锈钢的焊接接头力学性能达到标准要求,说明氮元素促进铁素体的奥氏体转化。

参考文献:

[1]陈裕川.焊接工艺设计与实例分析[M].北京:机械工业出版社,2009.

[2]唐荣军.S22053双相不锈钢焊接工艺及应用[J].化工管理,2015(01):188.

作者简介:

李佳(1980- ),女,汉族,陕西西安人,电焊工技师,主要从事压力容器焊接工作。