低温甲醇洗冷量消耗全局分析及优化措施

松建宝

摘 要:文章介绍了低温甲醇洗的工艺原理和流程,对低温甲醇洗系统的冷量来源与损耗进行说明,并简要介绍了平衡冷量的方法。针对装置运行中出现的冷量不平衡问题并且导致净化气不合格问题进行了深入分析,并对现有工艺进行优化达到冷量的充分利用。

关键词:低温甲醇洗;冷量消耗;优化

1 低温甲醇洗及具体工程概述

在煤化工领域,无论是煤的直接液化、间接液化,还是煤气化制取化工产品的工艺装置中,大多都要有气体净化工艺,而低温甲醇洗工艺无疑是目前最具竞争实力、成熟的气体净化技术。

低温甲醇洗工艺以冷甲醇为吸收溶剂,利用甲醇在低温下对酸性气体(CO2、H2S、COS等)溶解度极大的优良特性,脱除原料气中的酸性气体,是一种物理吸收法。低温甲醇洗工艺是目前国内外所公认的最为经济且净化度高的气体净化技术,具有其他脱硫、脱碳技术不能取代的特点,如:净化气质量好,净化度高,溶剂不氧化、不降解,有很好的化学热稳定性,溶剂不起泡,能耗低,运转费用低,但甲醇有毒,对操作和维修要求严格,生产运行稳定、可靠等。

某化工公司低温甲醇洗工段采用林德七塔流程工艺,可分为两个大区,即冷区和热区。冷区由甲醇洗涤塔T1601,中压闪蒸罐D1602、D1603,二氧化碳闪蒸塔T1602,硫化氢浓缩塔T1603,进一步汽提CO2塔T1606组成;热区由甲醇热再生塔T1604,甲醇/水分离塔T1605,尾气洗涤塔T1607组成。甲醇洗涤塔T1601分为上塔和下塔,上塔上段吸收CO2,使出塔顶的净化气中CO2体积分数在2.75%~4.5%左右,总硫体积分数在0.1ppm以下。来自甲醇贫液泵的380t/h贫甲醇依次经过换热冷却,温度降至-52℃,进入T1601上塔。吸收CO2后的甲醇溶液温度升高,当T1601上塔上段甲醇溶液温度升高到-17.6℃后抽出,在循环甲醇冷却器E1606中被来自硫化氢浓缩塔T1603上塔底部经E1608A~C中的冷甲醇冷却到-38℃后,送回T1601上塔中段,再次吸收二氧化碳。当富甲醇温度升到-17.4℃后,再次从T1601上塔中段底部抽出,先经丙烯冷却器E1605,与来自冷冻工段的液态丙烯换热至-19℃,然后进入E1606换热器中被冷却到-38℃后,送回T1601上塔下段。这2次抽出冷却的目的就是将吸收剂甲醇的温度冷却到最佳吸收温度,以保证充分吸收。

T1601上塔下段底部富二氧化碳甲醇液温度为-16.4℃,这股溶液分2部分,一部分经甲醇换热器E1607和丙烯冷却器E1604换热,温度降至-34℃后,去循环气闪蒸罐D1602;另一部分进入T1601下塔底部,吸收硫化氢和二氧化碳。T1601下塔主要用来脱硫(硫化氢和二氧化碳),从下塔底部出来的富含硫化氢甲醇溶液,被来自尾气换热器换热,从-16℃冷却到-20℃,再经甲醇换热器换热,冷却到-23℃后,再与净化气换热器中换热,温度降至-34℃,进入循环气闪蒸罐D1603。中压闪蒸气进入循环气压缩机C1601压缩到5.6MPa(A)后,经水冷器冷却到35℃,送入原料气冷却器前的进气管,以回收利用氢气和一氧化碳。

2 冷量平衡

2.1 系统冷量的来源

①水冷器:甲醇水冷却器、克劳斯气冷却器和循环气压缩机水冷器,都是以循环水为介质降低甲醇、酸性气体和循环气温度以及动设备运行带来的热量,是系统冷量的来源之一;②丙烯冷却器:丙烯冷却器是通过丙烯蒸发制冷,来降低循环甲醇的温度,是低温甲醇洗冷量的重要来源之一,其中冰机对它的控制起至关重要的作用;③解析塔(中压闪蒸罐、二氧化碳闪蒸塔、硫化氢浓缩塔、进一步汽提CO2塔)降压闪蒸和气提:甲醇经洗涤原料气中的酸性气后,进入各种解析塔闪蒸、气提和热再生塔再生利用。降压闪蒸和气提会将甲醇中的冷量释放,因此降压闪蒸过程所释放冷量是低温甲醇洗冷量的另一个主要来源。

2.2 冷量的损耗和平衡

低温甲醇洗装置的冷量损失主要在:①换热器的换热效果不佳,冷热交换不充分,冷量回收率降低;②系统保冷效果差,跑冷现象较大;另外现场的跑冒滴漏等,也造成了冷量的损失;③动设备运行生热,也会消耗系统的冷量;④出装置区的CO2产品气和放空尾气,也会夹带部分冷量被送出,造成的冷量损失。

冷量平衡的方法有:①降低解析装置(中压闪蒸罐、二氧化碳闪蒸塔、硫化氢浓缩塔、进一步汽提CO2塔)的压力,使有效气氢气和一氧化碳以及CO2产品气最大限度地被解析出来,增强闪蒸制冷效果,增加系统冷量;②增加气提氮气的流量,使富硫化氢甲醇中的CO2,被气提,降低再生甲醇所含的热量,减少冷量消耗;③适当增加丙烯压缩机的负荷,降低丙烯的蒸发压力,提高丙烯冷却器的制冷效果,增加丙烯闪蒸量,为系统带来更多的冷量;④设法降低贫富甲醇换热器冷端温度,增强贫富甲醇换热器的换热效果;⑤提高贫甲醇的纯度;⑥加强操作,合理调节甲醇循环量。

3 装置优化及效果

3.1 装置存在的问题

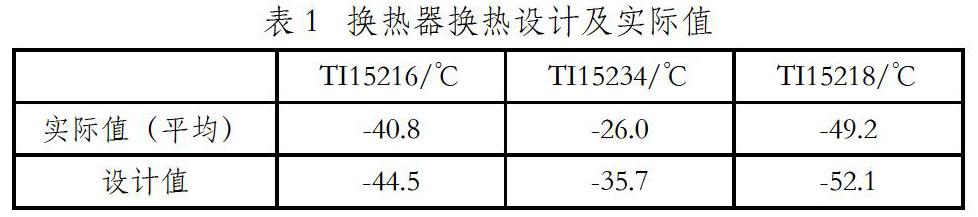

冷耗大小是衡量低温甲醇洗装置能耗的重要指标。随着装置的长期运行,较大的冷量损失引发许多问题,若不能提供足够的冷量就会影响甲醇的吸收能力,达不到气体所要求的净化度,严重影响着低温甲醇洗的运行效果。现装置存在的问题有:①吸收塔出口净化气总硫含量超标;②水冷器换热效果差;③尾气带冷较大;④冰机超负荷运行,能耗较大;⑤甲醇循环量大;⑥贫富甲醇换热器换热能力低,冷端温度较高(如表1所示)。

由上表可知,換热器冷端温度较设计值偏差较大,冷端实际温差14.8℃而设计温差仅为8.8℃,说明换热器的换热效果差,并且整个系统的冷量损失也比较大。这也是直接导致入吸收塔的贫甲醇温度偏高,使得吸收塔出口净化气S含量超标的原因。

3.2 装置优化方案

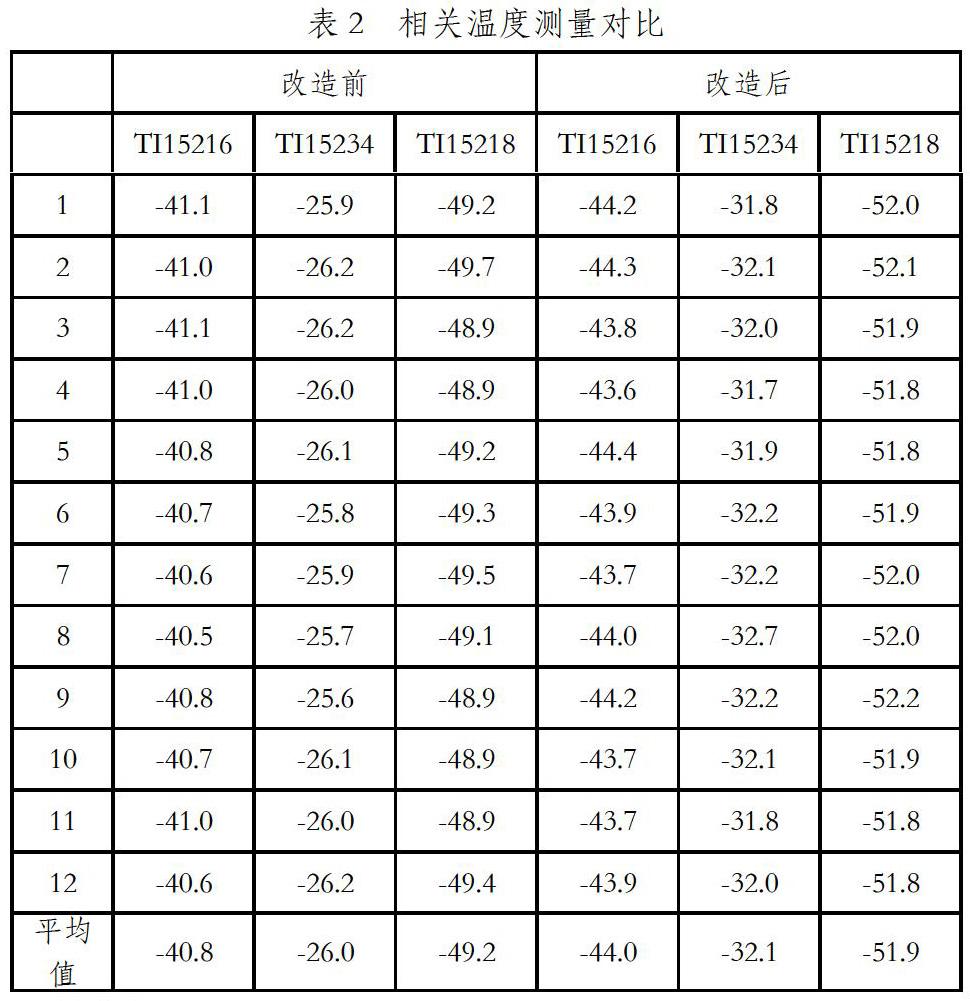

为提高装置的运行效果,解决现有问题,保证工艺气指标正常的同时,优化工艺操作以增加系统冷量。具体措施如下:①加大水冷器的循环水量,降低酸性气体和克劳斯气体的温度,带走系统中的热量;②适当提高气提氮气量来提供足够的解吸推力,使二氧化碳完全解析,降低再生塔负荷和循环甲醇的温度;③降低中压闪蒸罐和二氧化碳闪蒸塔的压力,使循环气和二氧化碳从甲醇中全部解析,将系统中隐藏的冷量完全释放出来。经过操作优化,在丙烯压缩机正常负荷下,系统冷量平衡效果明显,但仍未达到期望效果。我们又采取增加一组列管式贫富甲醇换热器的方法来提高换热效率进行工艺优化。装置优化后,我们对相关温度测量点进行跟踪对比,对比见表2。

经过装置的进一步优化,贫富甲醇换热器冷端贫甲醇温度由-26℃降低至-32.1℃,冷端温差由14.8℃降至10.9℃,达到设计指标。

4 结语

低温甲醇洗装置通过操作优化、丙烯压缩机调整负荷和新增贫富甲醇换热器的技改方法,使入吸收塔的贫甲醇温度达到设计值,降低了甲醇循环量,保证了吸收塔出口净化气合格,尾气带冷现象明显好转,间接为公司节约了运行成本。

参考文献:

[1]王民亭,马伟.低温甲醇洗冷量不平衡的分析及优化[J].煤化工,2019,47(04):37-41.

[2]文焕.低温甲醇洗系统冷量优化研究及应用[J].石油石化绿色低碳,2018,3(06):62-66.