变压吸附压力容器超温变形检定及修复

郭俊财

摘 要:变压吸附压力容器为疲劳容器,操作压力在0.02MPa-3.5MPa之间交变。年交变次数为40000次,壳体采用正火状态下供货的Q345R钢板。因超温造成塔壁不同程度鼓胀发生塑性变形,通过宏观检查、壁厚测定、超声检测、渗透检测、硬度检测、金相分析等手段对压力容器进行鼓胀变形影响分析、金相分析以及强度校核及疲劳寿命分析,从而做出合于使用综合评价并提出正常使用有效控制措施。

关键词:疲劳容器;塑性变形;疲劳寿命分析;控制措施

对吸附压力容器进行首次全面检验,进行合于使用评价。将对超出TSG 21-2016《固定式压力容器安全技术监察规程》要求的各类超标缺陷进行处理,提出正常使用有效控制措施。

1 检验准备工作

审查设计、制造、安装、使用管理等资料,以及运行工况引起设备超温的原因;卸除和清理塔内介质;搭设内外壁满堂架;拆除塔壁保温;内外壁板材、焊缝、分析部位打磨。

2 检验情况

2.1 宏观检查

通过结构检验、几何尺寸检验、外观检查确定鼓胀位置为下部约2m 高一周区域。1-3#容器最大鼓胀位置(距底部筒体焊缝距离)分别为1300mm、1300mm、1260mm。

2.2 壁厚测定

测得纵、环焊缝最大对口错边量分别为1.0mm和0.5mm;纵、环焊缝最大棱角度分别为1.0mm和0.5mm。三台吸附容器裙座角焊缝Q及下部壁板H1/H2之间存在鼓胀,其中1#鼓胀最严重。半径鼓胀量为25-55mm、封头壁厚测得为43.1-45.5mm、筒体壁厚为38.2-40mm(变形处及未变形处)。

2.3 超声检测

筒体、封头对接焊缝采用超声从外壁进行检测埋藏缺陷,重点检测焊缝超标缺陷和裂纹类缺陷。所有对接焊缝均100%外壁超声检测,未发现超标缺陷。

2.4 磁粉检测

吸附容器主体所有对接焊缝内外壁、每台塔鼓胀最严重部位外壁板材及H1-H2筒节内壁板材磁粉检测,未发现缺陷磁痕显示。仅4#塔下封头与裙座连接焊缝表面两处裂纹,分别为南侧,裂纹长40mm,东侧,裂纹长33mm。

2.5 渗透检测

对原料进气口和人孔接管焊缝进行外壁渗透检测,吸附容器上封头位置内壁支撑圈角焊缝、支撑板下角焊缝及下接管与筒体对接焊缝渗透检测未见缺陷迹痕显示。

2.6 硬度检测

选取鼓胀变形明显部位;各3条纵环焊缝;焊缝金属及其两侧热影响区、母材;接管焊缝,3处焊缝金属及其一侧热影响区、母材测定硬度,每部位至少3点取平均值。

检测结果为筒体母材(变形部位):112-119HB;焊接热影响区:150-192HB;封头母材:114-183HB;筒體母材(未变形部位):112-130HB;焊缝金属:121-179HB。

变形部位母材与未变形母材硬度基本一致,即超温未引起容器硬度发生明显变化。

2.7 金相分析

吸附容器金相分析部位(含鼓胀变形部位)组织基本正常,筒体正常部位及鼓胀部位均为铁素体+珠光体;封头、筒体及封头部位热影响区、焊缝金属均为铁素体+珠光体+贝氏体。

3 鼓胀变形原因及影响初步分析

3.1 鼓胀原因分析

吸附介质带液,在气液分离器中未分离完全,液态组分进入吸附容器分子筛中,引起分子筛大量集中快速放热,致使容器超温,导致器壁钢材的屈服强度下降,塔壁应力水平超过屈服强度发生了永久塑性变形。

3.2 鼓胀变形影响分析

根据金相检测结果,鼓胀变形严重部位筒体部位金相组织为铁素体+珠光体,金相组织正常,超温未引起材质发生相变。容器膨胀变形引起设备结构不连续,会降低设备的承载强度和疲劳寿命,因此还需对吸附容器鼓胀变形部位进行强度校核及疲劳寿命分析。

4 强度校核及疲劳分析

4.1 强度校核

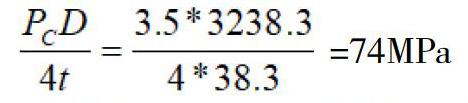

参照JB4732-95《钢制压力容器-分析设计标准》,筒体鼓胀变形部位和未变形部位壁厚取37.7mm和38.3mm(实测值减去0.5mm腐蚀余量),内表面施加内压,取操作压力3.5MPa。则筒体端面施加平衡面载荷:

因容器鼓胀,建立有限元分析模型,按结构应力分布云图计算得出最大应力164MPa。位于膨胀变形筒节的下边缘。

超温未引起容器硬度发生明显变化,变形部位Q345R许用应力仍按照原设计标准取值,40℃(操作温度)时许用应力未181MPa。根据计算结果,1#应力最大值小于评定用的设计应力强度,可以通过评定。由于2#和3#膨胀变形较小,因此三台容器操作条件下都可以通过强度校核;膨胀部位满足JB4732标准安定性判定条件,即在吸附容器疲劳载荷作用下不会出现棘轮现象(鼓胀继续发展)。

4.2 疲劳分析

吸附容器承受交变载荷作用,吸附容器操作压力为0-3.5MPa。设计交变次数为4*104 次/年,实际交变次数为3.5*104次/年。依据JB4732-95《钢制压力容器-分析设计标准》以1#塔为例,对三台吸附容器进行疲劳分析。结合3.5MPa内压下计算得到第三强度当量应力最大值为164MPa,位于鼓掌变形筒节的下边缘。即:

Srij=164MPa

附录C进行疲劳寿命估算,1#塔最大交变应力强度幅:

Salt=0.5*Srij=0.5*164=82MPa

碳锰钢在40℃时弹性模量Et=205GPa,进行弹性模量修正,即:

=Salt*Et/E=82*2.1/2.05=84MPa

查JB4732-95附录C图C-1,得到允许循环次数不少于100万次,实际已循环7万次,剩余循环次数不少于93万次。其他两容器相对于1#容器鼓胀变形较小,受力状况更好,因此3台吸附容器在无其他缺陷的情况下,按设计规定的40000次/年交变次数可以安全使用至下一检验周期。

5 缺陷修复

4#容器下封头与裙座角焊缝处表面有表面裂纹,分别为东侧一处33mm,南侧一处40mm,此两处经打磨至深度10mm/7mm时裂纹消失,非贯穿缺陷,对裂纹处进行修复。采用J507焊条电弧补焊,焊后100-150℃/2h緩冷,使用前经过350℃-400℃/2h烘烤,施焊前使用火焰将补焊部位加热到80℃以上,多道(层)焊接,道(层)间温度小于250℃。经补焊冷却至常温后表面100%MT检测,NB/T47013.4 I级合格。

6 评价及控制措施

根据吸附容器设计、制造、运行等资料,结合本次检验检测结果,依据TSG 21-2016《固定式压力容器安全技术监察规程》,经强度校核和疲劳分析,对这3台吸附容器鼓胀变形的合于使用评价结论如下:

①吸附容器局部过热导致的鼓胀变形降低了设备的承载强度和疲劳寿命。鼓胀变形可以通过操作条件下(3.5MPa)的强度校核和疲劳分析。鼓胀变形原因分析为超温导致器壁应力水平超过屈服强度,发生了永久塑性变形;

②采取有效措施确保不会再次超温的前提下,工作压力3.4MPa、温度40℃、循环周次40000次/年下,吸附容器鼓胀变形不会继续发展,可以在设计规定的操作条件下继续使用。依据TSG 21-2016《固定式压力容器安全技术监察规程》8.5.12条,“使用过程中产生的鼓包”,“如果能查清鼓包的起因并且确定该其不再扩展,不影响压力容器安全使用的,可以定为3级”,下次检验周期定为3年;

③运行过程中加强巡检和温度检测,严禁超温运行。

参考文献:

[1] TSG 21-2016.固定式压力容器安全技术监察规程[S].中华人民共和国国家质量监督检验检疫总局,2016.

[2] GB150.1~150.4-2011.压力容器[S].中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会, 2011.

[3] NB/T 47013.1~47013.13-2015.承压设备无损检测[S].北京:国家能源局,2015.

[4] GB/T17394-2014.金属材料里氏硬度试验第1部分试验方法[S].中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会,2014.

[5] GB/T13298-2015.金属显微组织检验方法[S].中华人民共和国国家质量监督检验检疫总局,2015.

[6] GB/T17455-2008.无损检测表面检测的金相复型技术[S].北京:中国标准出版社,2008.