基于Geomagic Design铣刀盘的数字采集及逆向实体建模

邵俊

摘 要:文章利用win-3DD非接触式扫描仪及Geomagic design软件对铣刀盘的点云处理及逆向建模进行了分析,并对建模零件与扫描点云进行了数据误差对比,结果表明精度高,误差小。研究得出逆向工程中使用Geomagic design软件建模能够极大地缩短产品开发的周期,对制造业具有现实的意义。

关键词:逆向;数字采集;建模

信息革命为制造业的全球化发展提供了产业结构的变革与升级机遇的同时,也带来了新的挑战,目前,为了满足消费者需求,小批量、多品种化是产品开发的特点[1]。在工业4.0时代,如何满足消费者个性化需求的“私人定制”模式是今后制造业面临的问题,这对产品的快速开发及迭代更新提出了巨大的挑战。选择何种模式的产品开发流程是当下需探索的研究任务,逆向工程技术就是一种产品开发的思路及发展方向。

逆向工程技术是将实物通过各种数字化技术及计算机辅助设计(Computer Aided Design,CAD)技术重构产品模型的过程,广泛应用于逆向造型、质量检测、文物修复、实验教学等多个方面[2]。逆向工程包含了数据采集及曲面重构两个部分,其中数据采集目前主要有接触式及非接触式两种形式[3]。本文采用win-3DD非接触式扫描仪采集铣刀盘点云数据后,利用Geomagic design软件进行逆向造型获得数字模型。

1 零件点云数据采集

零件点云数据采集是逆向造型的基础,点云数据采集的完整度及质量好坏直接关系到后期模型重构的精度及质量[4]。首先,对扫描仪标定校准其扫描精度。其次,为了防止零件表面反光扫描不全,将铣刀盘喷粉处理,然后对铣刀盘进行标致点的粘贴。再次,把铣刀盘通过橡皮泥固定放置在转盘上,确保铣刀盘与转盘不会发生相互的位移。最后,利用激光扫描仪采用自动拼接获取铣刀盘的点云数据,对难以扫描部分可采用单独扫描并手动拼接处理,最后扫描后获得的铣刀盘点云数据如图1所示。

2 点云数据处理

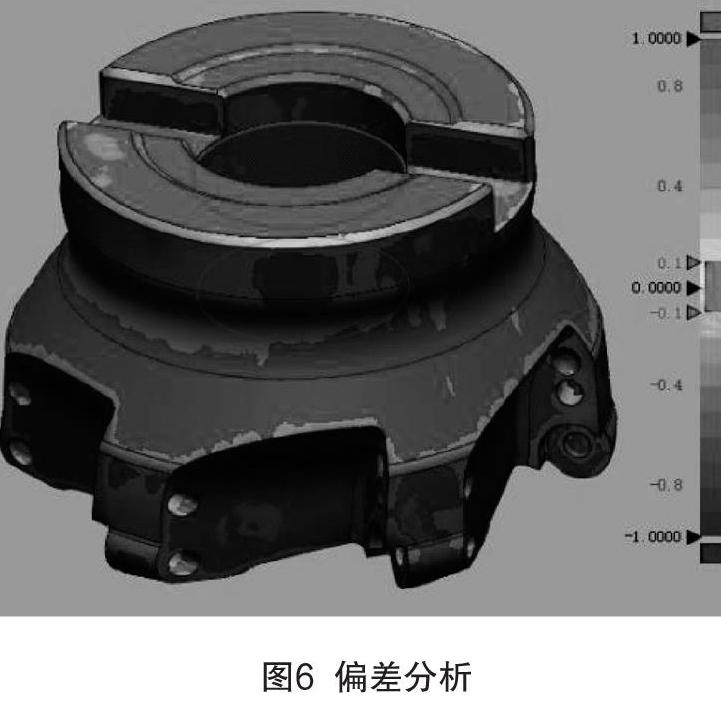

在测量时,由于外部环境及人为因素的影响,不可避免地会带入很多杂点。首先,可以通过手动方式删除多余部分的点云。采用“非连接项”“体外孤点”删除靠近产品、手动操作不好删除的部分,应用“减少噪音”删除粗糙的、不均匀的噪点。然后,采用全局注册点云来防止后期出现片体分层问题。同时,可采用点云数据的统一采样功能,在保证零件外形不变及点云过渡区域如圆角、弯折部分数据曲率不变的情况下优化点云,在保证曲面信息完整的基础上优化点云可以提高后续曲面重构的速度。运用“联合点对象”命令把多次扫描得到的点云数据拼合成一个整体。最后,封装后的点云通过“删除钉状物”“去除特征”“网格医生”“光顺”等命令完成三角片体的孔洞填充和表面光顺,得到一个完整的三角形面片文件,如图2所示。

3 逆向模型重构

三维逆向产品重构是逆向工程的核心,也是产品再设计和加工制造的依据,在逆向建模过程中,最重要的是确立模型、重构思路,寻找合理的重构方式。尤其是复杂曲面重构最为关键。曲面重构主要包括代数曲面重构、参数曲面重构两种,代数曲面重构的原理是将点云数据首先拟合成曲线,通过曲线完成曲面重构。参数曲面重构是直接由点云数据拟合完成曲面重构[5]。这两种方法的运用要参照零件结构具体问题具体分析。

目前,在逆向行业内,逆向建模可采用的软件非常多,本文之所以采用Geomagic design软件,是因为该软件是一款专门用于逆向造型的软件,新开发的CAD建模技术完善了曲面建模功能[6]。Geomagic design软件界面简洁、模块清晰,曲面重构功能强大,提供了多种数据参数化的工具,解决了3D扫描数据的局限性,且操作方便易上手。

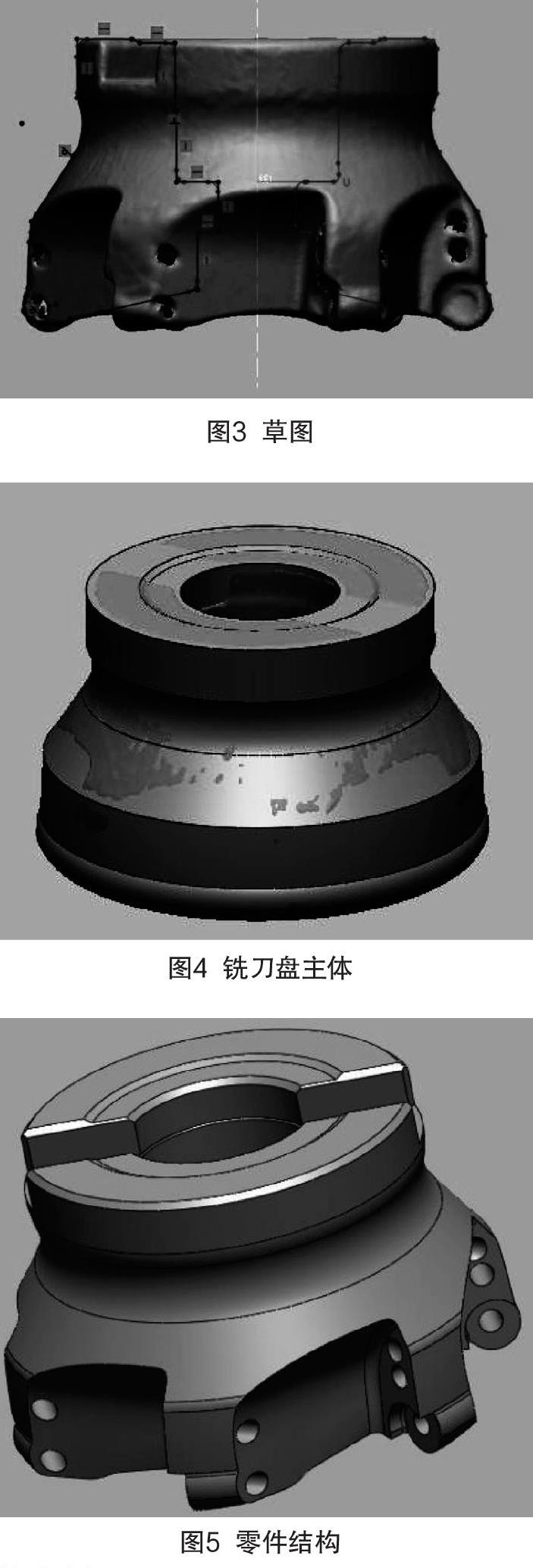

把铣刀盘三角形面片文件导入到Geomagic design软件后,对其结构特征进行分析,确立模型重构思路如下:(1)对齐零件。铣刀盘主体是一个回转体的结构,可采用通过圆柱领域来拾取产品的圆柱轴,确立其中心位置,再通过拾取上表面的平面领域拾取一个基准面,通过手动对齐选择平面及圆柱轴线来对齐铣刀盘零件。(2)创建主体结构。通过面片草图拾取零件的外轮廓截面线,利用截面线绘制封闭草图环线,如图3所示。退出草图后采用回转体命令得到零件主体,如图4所示。(3)创建细节特征。应用“面片拟合”“圆形阵列”“草图绘制”“拉神”“剪切曲面”等命令把主体多余部分切割掉,并对产品圆角及倒斜角部分进行处理,最后得到的零件结构如图5所示。

4 曲面偏差分析

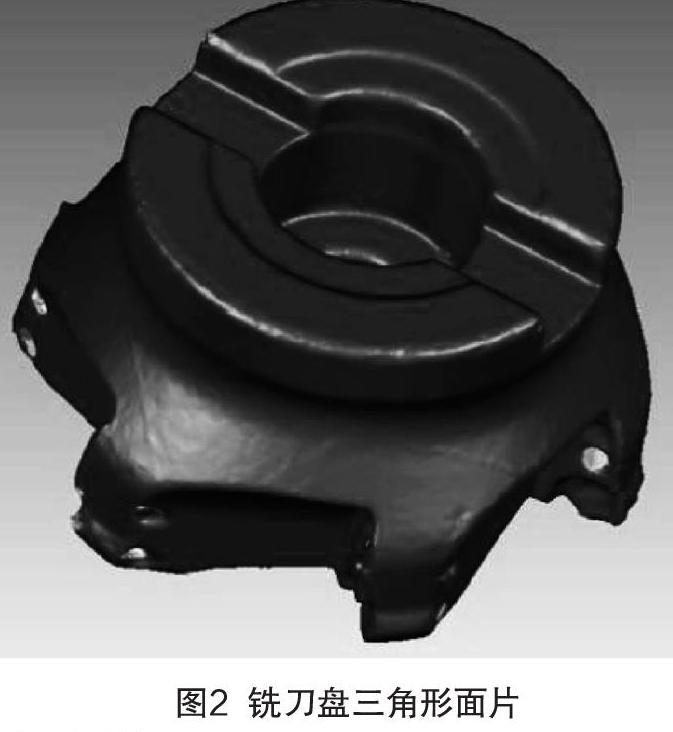

为了检查逆向造型结果的准确度,通常会对造型后的实体与点云数据进行分析比对[8];在Geomagic design软件中可以直接应用体偏差命令分析造型的误差范围。偏差设定值为(±0.08) mm。图6所示右侧偏差显示条向上表示正偏差逐渐增大,向下表示负偏差逐渐增大。模型显示的区域为绿色,表示产品与点云之间拟合状态良好,在设定的偏差±0.08 mm范围内[7]。从图6可以看出,大部分区域的拟合公差在﹣0.08~0.08 mm区间内,表明采用Geomagic design软件进行逆向设计的曲面与铣刀盘模型数据偏差在合理范围内。

5 结语

本文利用三维激光扫描仪及Geomagic design软件对铣刀盘进行了逆向建模。通过该方法得到的零件模型精度基本在±0.08 mm内,误差小,精度高。利用Geomagic design软件对产品模型重构的实践表明逆向造型在产品开发及建模上具有非常大的优势,简单易操作,对产品的快速更新迭代提供了设计保证。文中采用的建模方法为今后能够快速、高效完成实物建模提供了保障,Geomagic design软件在逆向方面的研究应用提供了参考数据及分析方法。

[参考文献]

[1]康兰,冯亚娟,陈正鸣.多视点云数据快速对齐方法[J].机械设计与研究,2009(1):7-9.

[2]孙肖霞,蓝霏,辛绪华.基于正逆向建模技术的汽车后视镜设计[J].科技信息,2011(3):29-31.

[3]郭培闪,杜黎明.運用Geomagic Studio实现点云数据的曲面重建及误差分析[J].地理信息世界,2015(1):57-60.

[4]魏天翔,黄洁琼.基于Geomagic的三维人体头像建模技术的研究[J].上海第二工业大学学报,2013(2):117-122.

[5]王月婷,刘文萍,董玉婷.基于Geomagic Design X砂型铸件的逆向设计[J].机械工程师,2016(2):29-30.

[6]L IULIANO,P MINETOLA.Enhancing moulds manufacturing by means of reverse engineering[J].The International Journal of Advanced Manufacturing Technology,2009(43):551-562.

[7]胡影峰.Geomagic Studio软件在逆向工程后处理中的应用[J].制造业自动化,2008(9):135-137.

[8]李同方,赵世平,谢驰.基于Geomagic软件的鼠标包装壳逆向设计[J].工具技术,2005(5):65-67.