有杆泵防偏磨技术研究与应用

吴艳敏

摘 要:随着油田的持续开发,机械举升类型油井的日渐增多,抽油机井杆管磨损问题已经成为造成油井躺井的主要问题之一,尤其是水平井、斜井、高含水井、低产井等井况较差的油井管杆偏磨严重、检泵周期短、生产成本高。目前使用的防偏磨手段效果差。采用固体润滑曲面防偏磨接箍,将固体润滑技术原理应用于摩擦与磨损预防研究之中,为解决杆管偏磨问题开辟了新的技术思路。

关键词:杆;管;泵;偏磨;狗腿度;扶正器;涂层

随着油田的持续开发,机械举升类型油井的日渐增多,抽油机井杆管磨损问题已经成为造成油井躺井的主要问题之一,尤其是井况较差的油井管杆偏磨严重、检泵周期短、生产成本高。目前使用的防偏磨手段效果差。因此开展有杆泵防偏磨技术的研究与应用势在必行。

1 区块概况

磊家区块位于油区南部,开发目的层为砂岩,平面分布面积22.6km2,含油面积7.5km2,地质储量1554×104t,分为磊1和磊4两个区块,原油为稀油,含蜡量、胶质沥青质较高。

2 存在问题

2.1 严重影响了油井正常生产

磊家地区共部署油井87口,其中磊1块有油井57口,磊4块有油井30口,由于开发油层深度较大,且平均含水较高,导致杆管摩擦加剧,频繁出现断脱躺井的情况,极大地影响了油井的正常生产,每年因偏磨躺井影响的产油量接近1000t。

2.2 增加了管、杆报废率

由于油井杆管偏磨后,对油井杆管的磨损严重,每次检泵后,在偏磨严重的油井均有10余条杆管由于磨损严重无法使用,每年因偏磨导致杆管报废量接近2000根。

2.3 增加了作业井次和作业费用

油井偏磨频繁检泵,增加作业次数,提高了修井成本,区块油井平均断脱躺井周期在200d左右,由于偏磨造成躺井占检泵工作总量的55%以上。

3 有杆泵防偏磨技术

3.1 偏磨机理分析

3.1.1 井斜及全角变化率的影响

不同程度的井斜及全角变化率会使整个井身结构形成多个扭曲和拐点,油管受重力作用在套管内产生弯曲,在油井生产时抽油杆上下冲程运动过程中,油管和抽油杆在“贴合处”处接触,发生反复摩擦。“贴合处”离井口越近,抽油杆柱对油管的重力垂向分力越大,磨损越严重。

3.1.2 原油的物性

原油的物性即润滑性,其取决于原油中所含水、气和原油粘度等情况,原油中的水不是良好的润滑剂,通过长期观察发现,磨损通常会随着含水增高而加剧,当含水高于70%时,杆管偏磨率较高。

3.1.3 有杆泵井的工作制度

根据调研资料统计,泵径、沉没度、冲程、冲次均会对油井偏磨造成一定影响,泵径越大,沉没度越低,冲程、冲次越高油井偏磨就越严重。

3.1.4 材质及其他方法的影响

磨损与摩擦之间的材质有紧密联系,适当增加抽油杆接箍的强度,并使用与油管材质不互容的材料可以提高杆管的使用寿命。

3.2 防偏磨技术研究

3.2.1 固体涂层技术

固体涂层技术是采用镀、喷等方法将固体涂层附着在接箍表面形成固体涂层膜。涂层膜的摩擦系数很小,在摩擦过程中,接箍表面的涂层膜会转移到相对摩擦作用面,形成转移涂层,使摩擦发生在转移涂层和涂层膜之间,起到减小摩擦,降低磨损的作用。

3.2.2 油井固体涂层原料的选择

选择以镍铬类合金粉末为主的原材料作为固体涂层材料,添加少量的铬、硼、硅与铁复配而成,该固体涂层剂具有物理化学性质稳定、易于成膜、使用寿命长等特点。

3.2.3 固體涂层剂成膜方式研究

根据涂层剂的物理化学性质,选择氧-乙炔焰喷焊工艺,喷焊成膜以后再进行磨削。该种成膜技术所形成的固体涂层膜与基质的结合强度大,不宜剥落,且不受井液性质的影响。

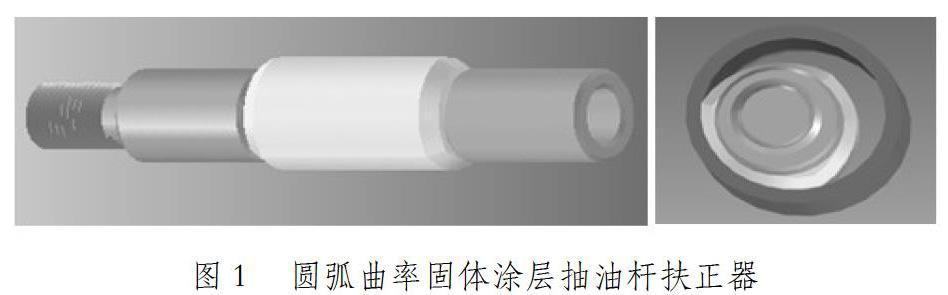

3.2.4 扶正器结构设计

为提高扶正器可靠性,增加减磨效果,对扶正器结构进行了改良设计。其结构如下图1所示,其结构圆润、稳定性高、减磨效果好等特点。扶正器的三个工作面曲率接近圆弧,这样做的目的是为了在运行过程中增加与油管内壁的接触面积,起到了降低磨损的作用。

3.2.5 试验情况

为证明固体涂层扶正器的性能,进行了摩擦与磨损试验。实验持续了40天,介质为水。试验结果显示,通过40天数百万次以上的摩擦之后,固体涂层扶正器自身的磨损量和油管的磨损量均较小,说明该技术能够对杆管起到良好的保护作用。

4 现场实施及效果分析

2015-2016年共实施安装固体涂层防偏磨接箍7口井,合计接箍232个。安装之后,明显降低了杆管偏磨程度,措施井平均检泵周期由54d延长至145d,延长了91d。通过观察油井作业起出杆管磨损情况发现,安装固体涂层防偏磨接箍之后,杆管磨损的问题明显降低,且防磨接箍本体未见明显磨损,说明该工具效果显著,且自身耐磨性能较为优秀。