钻磨工具的设计与选择

刘敬党

摘 要:笔者根据目前井下大修钻磨工作的实际,阐述了钻磨工具设计上的诸多要点,同时在需钻磨处理井下物体时,合理选择钻磨工具做了实际案例分析,并做了相应的分析总结,提出了设计钻磨工具及合理选择钻磨工具在施工中的重要性。

关键词:钻磨工具;设计;选择

一,引言

在井下大修施工中,经常采用钻磨工具进行处理井下问题,钻磨工具在铣削井下物体时,工况较为复杂,钻磨工具主要以回转方式推进切削,需要承受较大的压力、剪切弯曲力和较大交变扭矩,以及周期性或突发性的冲击载荷作用,同时还要承受瞬时高温作用,因此当钻磨工具设计不合理或选择的钻磨工具不当,往往会造成施工的失败,更有甚者会出现井下事故的发生,因此在设计井下钻磨工具时,必须设计合理,比如强度,结构,尺寸,水眼,流道,磨铣材料及磨铣材料布局,焊接材料,工艺措施等,这样才能有效地完成井下钻磨任务,有效节省现场操作人员的劳动强度,提高施工效率.

对钻磨工具合理的选择更为重要,不能盲目的选择钻磨工具,不能千篇一律,要针对处理的井下物体的状况进行分析论证,选择切实可行的钻磨工具,要从实际角度出发,分析钻磨工具在工作过程中是否合适,从而有效地保证我们施工的顺利完成,因此,井下大修工作中,钻磨工具的设计是我们施工成功的关键,合理选择钻磨工具是我们施工成功的保障.

二,钻磨工具设计的要点:

首先我们要考虑的是钻磨工具的强度问题,采取何种材料制作,能有效满足井下工作状况的需求,如果钻磨灰,树脂,积砂,可采用强度较低的A3钢及45#钢做基体,如果钻磨强度较高的铁质,钢质材料,应选择30、35Crmo材料等综合性能较强的材料做基体,保证工具的安全。

2,是要考虑钻磨工具的结构,必须满足钻磨井下物体的需求,能否均匀全面钻磨到井下物体,考虑到钻磨工具的有效性,同时也要考虑到钻磨工具的安全性,如结构设计要有导斜面,防止卡钻,防止磨损套管等,不能有直角退刀槽等,内部变径要同外部变径不能吻合等,防止在钻压及扭矩的作用下发生断裂。

3,尺寸设计要合理,一般要小于套管3-5mm,不应过大,防止造成工程事故。长度按具体情况确定。

4,水眼的设计原则既要保证一定的修井液流量,从而达到一定的上返携带能力,又要不影响磨铣效果,布局合理,能满足磨铣材料的冷却。

5,流道的设计要根据钻磨工具的尺寸确定,尺寸越大,流道越多,使修井液上返能达到一定排量,底部钻磨不蹩压,钻磨效果好。

6,钻磨工具材料种类很多,目前常用的有YD合金、WC、YG-8、YT769、YT535、p-25、C-2、PDC、BDC、CBN、等等,结构有粉、块、柱、片等,根据钻磨的不同物体,选择合理的磨铣材料。

7,钻磨材料布局要合理,工作时要全面扫到井下物体,磨铣材料轨迹对井下钻磨物体呈均匀网状分布,保证钻磨施工的顺利完成,这一点非常重要,如果设计不均,造成钻磨受阻等问题。

8,焊接胎体材料有Cu、Zn、Ni、Ag等,银焊强度较高、造价昂贵,可根据切削井下物体材料确定胎体类型,胎体选择不好,容易产生“脱齿”现象。

9,钻磨工具加工工艺措施也较为复杂,磨铣材料不能受高温作用,温度过高容易使磨铣材料高温碳化失效,这是加工钻磨工具最关键问题,堆焊底层时要保证基体加热,当基体堆焊表面发亮,然后撒上溶剂,待溶剂在堆焊表面呈透明液体在打底层1—2mm,后堆焊,堆焊后工件放置在石棉或石灰中保温冷却,才能保证磨铣材料不“掉鞋底”。

三,钻磨工具的选择

在施工过程中,会遇到较多井下物体需要钻磨,因此要根据不同的井下物体,选择不同的钻磨工具,我们在这里举例说明几个典型问题,

1.钻磨灰塞,大修施工经常遇到钻磨灰塞施工,很多施工技术人员选择尖钻头、三刮刀钻头、平底磨鞋、铣锥等等,这些工具的选择在一定程度上有一定的道理,但有些时候在鉆磨灰塞当中很不适用,尖钻头钻磨扭矩较大,磨铣材料少,易于磨损;三刮刀钻头接触灰塞面积较大,钻磨比较费时;平底磨鞋基体无“保径”,磨铣灰塞阻力大,磨铣进度缓慢;铣锥底部为碎块状磨铣材料,不适合磨铣灰塞,磨铣进尺慢。因此以上钻磨工具均不适合磨铣灰塞,而磨铣灰塞最首选钻磨工具为盘式单牙轮钻、三牙轮钻、PDC钻头,这些工具以其独特的优势,能对灰塞达到平稳、快速钻进。

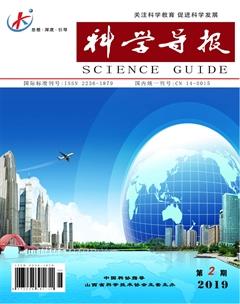

下图一为某大修队在磨铣灰塞时选用的平底磨鞋,钻灰时间长达12小时,进尺只有16.32m,浪费了大量的时间和成本,起出发现,平底磨鞋底部碎块WC完好,磨鞋侧面磨损严重,该磨鞋入井前直径为Φ152mm;磨鞋底部缩径至Φ147mm;上部缩径至Φ150mm,这种现象表明,选择磨铣工具不当。

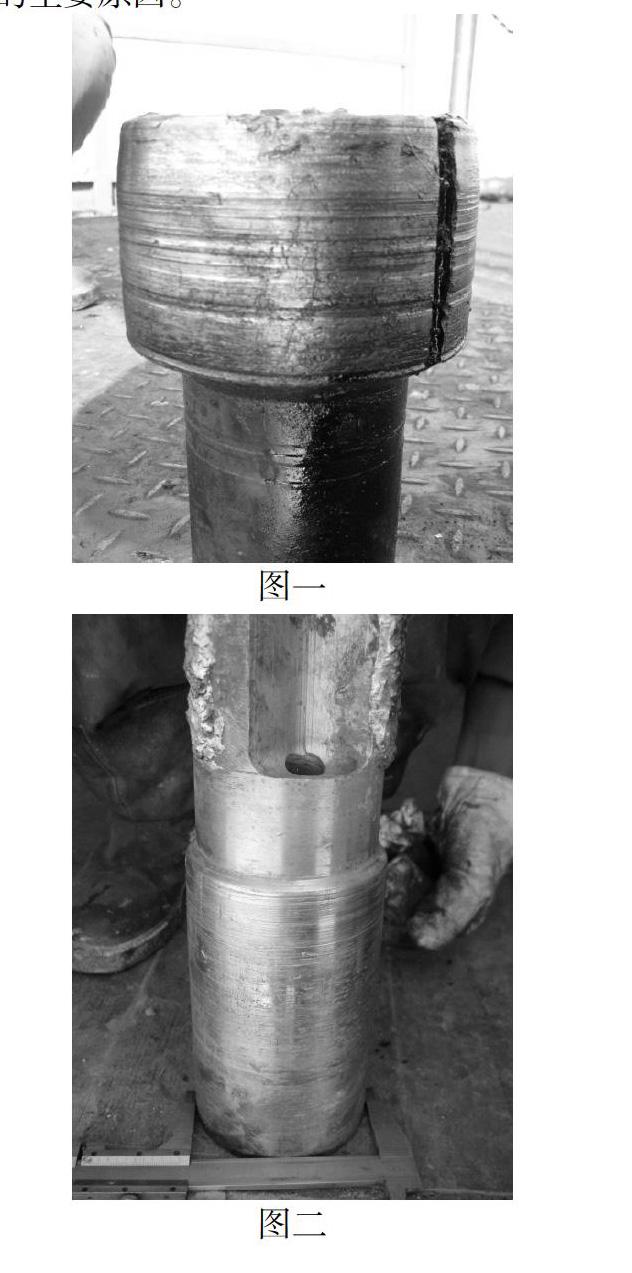

图二、图三为某大修队钻磨灰塞时使用的三刮刀钻,磨钻21小时进尺13.63m,起出发现该三刮刀底部WC合金无磨损,各刀刃完好,无磨损、断裂现象,而细心则发现,该工具设计有问题,该工具三刮刀最大回旋直径仅达到Φ118mm,而基体接箍处直径为Φ121mm,这就是设计工作的最大败笔,这也是钻磨无进尺的主要原因。

1.钻磨金属类井下落物,金属类落物种类较多,有管类及杆类、小件等,也应按这些种类选择不同材料的钻磨工具,某大修队磨铣Φ73mm油管所用平底磨鞋,工具虽磨损不是很严重,但底部柱状磨铣材料均全部断裂,这就是受冲击载荷作用而导致的结果,因为这种工具适合磨铣胶结坚硬的沉砂、树脂、胶皮、灰塞等,用于磨铣Φ73mm油管非常不适用,导致磨鞋快速失效,磨铣这种情况下的井下落物,用碎块状的YD合金、WC、YG-8均适用。

2.套铣工具的选择,井下大修在有些情况下,为了将井下管类落物在井内打捞出来,采取套铣的方式,在套铣中如果采取磨铣材料不当,容易造成更为复杂的井下事故,套铣井内落物为Φ73mm稍弯曲的无接箍油管,盲目将镶嵌钨钢块的套铣筒下入井内套铣,将底部管柱拧成麻花状,造成工序的复杂化,所以套铣金属类落物时尽量使用碎块状磨铣材料,避免使用块状磨铣材料。

四,效果分析及结论:

綜上所述,在井下大修的钻磨施工中,合理设计钻磨工具可以有效地处理井下各类物体,是顺利完成大修工作的关键环节,从而达到优质高效,同时也避免了大量成本的浪费,合理选择井下钻磨工具也是我们修井行业技术人员最基本的任务之一,是技术人员应尽的责任。

1.针对不同的井下物体状况,合理的设计钻磨工具。

2.抓住时机工作中的每一个细小环节,认真分析论证,确定合理方案。

3.合理选择相应的钻磨工具。

五、经济效益分析

1.抽油机井示功图测试原来由三人完成的工作,采用不停抽测试仪后,只需一人即可完成,我厂共有5个大队级采油单位,使用该仪器可节约人力10人,按每人月工资1000元计算,年可节约工资费为:

10人×1000元/人×12个月=120000元

2、由于采用不停抽测试仪后避免了因测试停抽而影响产量,按原来测试方式,最快一次测试需停抽15分钟,全厂按1400口井计算,每月测一次,追加机动测试20%,那么浪费在测试方面的时间计算:1400×(1+20%)×12×15/60=5040小时(折算210天),单井平均5t/d计,全年影响产量至少1050吨。按吨油所创效益850元计算,则年可创经济效益为:

850元/吨×1050吨=892500元

3、按由于频繁打卡子和停抽而造成的断脱和卡井年几率2%、每井次作业费3万元计算,我厂1400口抽油机井年可节约作业费为:

3万元/井次×1400井次×0.02=84万元

4、按每台测试仪5万元计算,5个采油单位年投入资金为:

5万元/台×5台=25万元

综上所述,我厂采用不停抽测试仪,年可创经济效益为:

12+89.25+84-25=160.25万元

投入产出比为:

25:160.25=1:6.41

六、推广应用前景

油井生产测试是油田开发过程中的重要环节,是油田各级领导和技术人员判断油井生产状况和进行油田动态分析、措施挖潜及开发调整等科研生产决策的主要依据。随着开发的深入,油井生产测试已越来越被人们所重视。EPOch-1型不停抽示功仪通过在我厂的应用,与传统测试仪比较,其技术优势非常突出,在生产一线有着较广泛的应用范围和推广前景。